Планируется, что на «КАМАЗе» появится ещё одно «предприятие» — оно будет называться фабрикой процессов и располагаться в одном из АБК завода двигателей. Такое решение было принято после того, как делегация из 12 представителей автогиганта прошла обучение на фабрике процессов в городе Мангейм в Германии на одном из предприятий компании Daimler AG.

Немецкая фабрика процессов представляет собой своеобразный тренажёр, если только так можно назвать целое здание, где смоделированы все основные производства машиностроительного предприятия и даже его офисы. Там все, начиная от топ-менеджеров компании и заканчивая линейными работниками, в наглядной форме учатся применять на практике основные инструменты Лин-менеджмента.

Такое обучение прошли и камазовцы с 26 по 28 июня. Мы решили узнать у участников группы, что они вынесли для себя после тренингов на фабрике процессов и что уже сегодня возможно применять в работе.

— Фабрика процессов позволяет не только научиться основным инструментам Лин-менеджмента, но и помогает сформировать команду. В нашей группе, например, были разные по уровню знаний Лин-инструментов, по занимаемым должностям, сферам деятельности люди, но к концу обучения мы все стали одной командой.

Хочется отметить чёткую организацию программы обучения, рассчитанную на разный уровень слушателей. Мы учились три дня по программе для топ-менеджеров «Даймлера», но там есть курсы, рассчитанные на пять дней, на семь дней.

Мне понравилось, что на фабрике процессов понятно и наглядно разработано обучение для применения Лин-инструментов в офисе, для этого там оборудовано два учебных класса.

Считаю, что на «КАМАЗе» нужно в кратчайшие сроки организовать подобную фабрику процессов с имитацией автосборочного процесса, сварочного производства, изготовления и сборки двигателей, классов для обучения Лин-принципам в офисах.

— SFM и картирование процессов являются весьма полезными и практичными инструментами. Если уметь ими пользоваться, можно получить удивительно быстрые результаты с минимальными инвестициями. Поверить в это можно только тогда, когда ты сам на практическом примере в этом убедился. Кроме того, после обучения стало понятно: если в бизнесе существуют проблемы, их корни следует искать в неправильно сформулированных KPI для менеджеров и сотрудников.

Поскольку наша команда, обучавшаяся на фабрике процессов, состояла не только из топ-менеджеров, было радостно видеть, что на «КАМАЗе» подрастает новое поколение ребят, которые искренне горят идеями сделать компанию лучше.

Что касается применения полученных знаний, то для процессов, связанных с экономикой и финансами, безусловно, следует использовать картирование, поскольку оно наглядно позволяет выявить потери, «выпрямить» процессы, сделать их более логичными и быстрыми.

— На фабрике был сымитирован процесс сборки турбокомпрессора, наша группа была бригадой, его изготовляющей. Исключительно благодаря методологии Лин, без привлечения дополнительного оборудования и инструментов, то есть без затрат, мы добились повышения производительности труда на 50% и сумели значительно оптимизировать площади. Другими словами, нам удалось произвести серьёзные сдвиги на производстве только благодаря Лин-инструментам.

Таким образом, следует применять картирование, которое позволяет быстро выявлять производственные процессы, нуждающиеся в изменениях. Более того, для меня стало очевидным, что не существует ни одного идеального процесса, любой, даже самый отлаженный, можно улучшить.

— Мне понравились понятные и удобные принципы выявления проблем. Это хорошо структурированные и визуализированные процессы с использованием простейших предметов: цветной бумаги, фломастеров, но, тем не менее, они очень эффективны.

Нам на «КАМАЗе» нужно иметь подобную структуру, где весь персонал по всем направлениям деятельности мог бы обучаться Лин-принципам, чтобы потом ежедневно применять их в своей работе.

У нас в логистическом центре мы уже занимаемся картированием процессов, выявлением проблем. Просто благодаря методикам, продемонстрированным нам на фабрике, эта работа может стать более наглядной и эффективной.

— Фабрика процессов продемонстрировала системный подход в реализации Лин-принципов на крупном предприятии. На практическом примере нам показали возможности настройки производственных процессов в зависимости от потребности клиента, оперативного выявления и устранения причин потерь для достижения поставленной цели. Большое внимание было уделено картированию процессов. Ещё раз убедилась, что оно является одним из первых шагов для понимания проблем и усовершенствования процессов.

Мы увидели, что в компании мирового уровня система Лин поставлена на поток и вновь принятые работники проходят обучение принципам Бережливого производства. «КАМАЗу» как лидеру отрасли также необходим подобный обучающий центр.

Мы уже используем принципы Лин в офисе. И прежде всего мне хотелось узнать новые практики, применение которых даст толчок для развития системы в офисе.

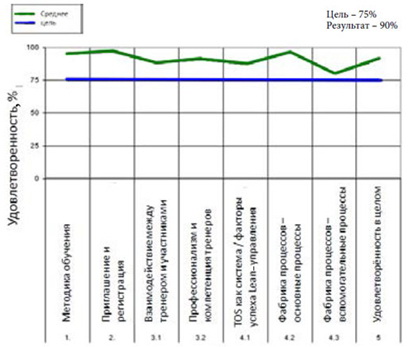

Удовлетворённость топ-менеджеров организацией процесса обучения на фабрике процессов Daimler AG

Наталия ГАРИПОВА