Об истории создания и задачах АО «Транснефть нефтяные насосы», о перспективах открытия новых предприятий по производству оборудования для отрасли и программе импортозамещения в эксклюзивном интервью «ТТН» рассказывает Президент ОАО «АК «Транснефть» Николай Токарев.

- Николай Петрович, «Транснефть» ввела в строй завод по выпуску насосного оборудования. Как компания пришла к идее создания собственного производства и насколько сложно это было сделать?

- Исторически так сложилось, что магистральные насосы производились на территории Украины в городе Сумы. Поставки этого завода практически монопольно обеспечивали потребности и «Транснефти», и нефтяных компаний. А монопольная поставка всегда чревата возможными проблемами, что, собственно, и произошло. Стало лихорадить Сумский завод, начались срывы поставок, задержки доходили до 250 дней. Мы были вынуждены корректировать свои графики строительства новых объектов, и так продолжалось последние два-три года, что, конечно, не могло нас устраивать.

Мы всерьез задумались о локализации производства насосов в России, вели переговоры с компанией Siemens, с японской компанией EBARA, которые в принципе были к этому готовы. Но введение секторальных санкций в отношении российских компаний они пережили очень болезненно. Siemens отложил решение на неопределенное время, а японская компания вообще отказалась от локализации и предложила просто покупать у них насосы. Ни то ни другое нас не устроило. Параллельно мы вели переговоры с итальянскими партнерами из компании Termomeccanica Pompe. Мы им очень признательны за проявленный характер и твердое намерение вместе с нами двигаться к общей цели – созданию совместного предприятия.

Строительство завода шло буквально с колес, весь процесс занял короткий период с февраля по декабрь 2015 года. И хотя на совещании по импортозамещению министр промышленности и торговли РФ Денис Мантуров и сказал, что нам повезло строить предприятие на закрытой территории, где нас не особо тревожил технадзор, на самом деле мы полностью следовали проектным решениям, которые были выверены и просчитаны. Был создан штаб строительства, работа велась практически в три смены. И вот за короткое время появилось новое предприятие – красавец-завод. В его цехах уже заготовлено множество изделий в, так сказать, полуфабрикатном состоянии, которые после запуска завода быстро превратятся в готовое насосное оборудование.

- Какие преимущества дает компании новое предприятие?

- Теперь у нас есть гарантированная поставка – 180 насосов в год, и мы точно знаем, во что нам это обойдется. Стоимость наших насосов – от 9 млн. до 29 млн. руб. Это соизмеримо с тем, во что обходилось производство на Украине, но на 15–20% дешевле, чем, скажем, швейцарский насос Sulzer. Когда мы отладим производство, обеспечим необходимую ритмичность, цена, по нашим прогнозам, снизится еще примерно на 10%.

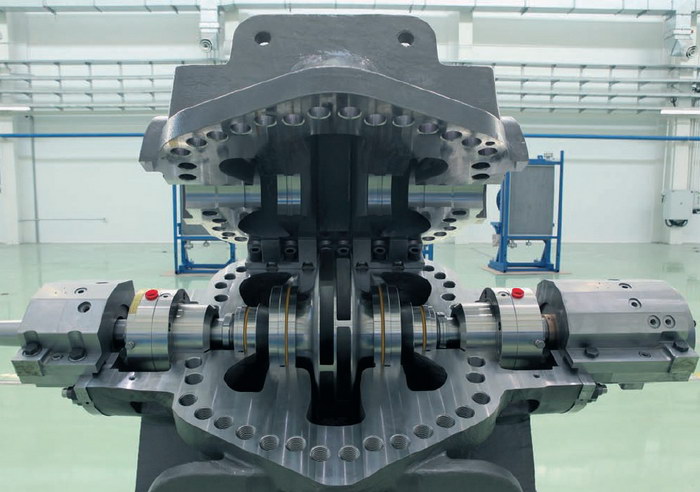

Входной контроль комплектующих деталей насоса

Одна из главных характеристик современных насосов – это коэффициент полезного действия (КПД). У насосов предыдущего поколения, которые приобретались в Сумах, он составлял примерно 89%. Насосы, производство которых началось в Челябинске, имеют КПД, равный 91%. Каждый процент увеличения коэффициента позволяет экономить до 1,5 млн. руб. в год. Это означает, что каждый наш насос дает 3 млн. руб. экономии. А если мы посмотрим наши планы по замене насосного парка, то увидим, что уже в ближайшей перспективе общая экономия составит до 500 млн. руб. в год.

Подведем итоги. Во-первых, мы приобрели партнеров, с которыми будем производить современное насосное оборудование, отвечающее мировым стандартам, полностью покрывая при этом потребности «Транснефти», а в перспективе – и российских нефтяных компаний.

Во-вторых, обеспечена серьезная экономия средств, и, в-третьих, мы более не подвержены рискам срыва сроков наших проектов и можем четко планировать реализацию программы технического перевооружения, реконструкции и капитального ремонта.

- Вы упомянули, что АО «Транснефть Нефтяные Насосы» сможет удовлетворять потребности и других компаний. О каких компаниях идет речь?

- В первую очередь речь идет о российских нефтяных компаниях. Ведь помимо магистральных насосов, существуют и другие – те же нефтяники используют на промыслах насосы меньшей мощности, не такие серьезные агрегаты, как у нас. Мы в состоянии производить все это на нашем заводе, причем в не очень отдаленной перспективе. И хотя в России существуют предприятия, выпускающие такую продукцию, всегда хорошо, когда есть конкурентный рынок, ведь тогда каждый будет стремиться работать лучше.

- Также заложен первый камень в основание нового завода АО «Русские электрические двигатели» – еще одного совместного предприятия компании «Транснефть». Можно ли рассматривать это как следующий шаг в развитии собственного производства насосных агрегатов?

- Конечно. Чтоб насос вращался, ему нужен электропривод, входящий в состав насосного агрегата. Поэтому с уже другими итальянскими партнерами, компанией Nidec, мы согласовали производство электродвигателей для наших насосов на территории инструментального парка «Станкомаш» в Челябинске. Заложенный в основание будущего завода первый камень стал отправной точкой строительства нового предприятия. Для его создания потребуется 10 млрд. руб. инвестиций.

Проектирование и строительство будет идти с 2016 по 2018 год, хотя, надеюсь, что и здесь мы сможем ускориться, ведь у нас уже есть опыт организации подобных строек. Завод будет производить необходимое нам количество электроприводов – до 300 штук в год, причем всю линейку, вплоть до самых мощных двигателей на 4,5 тыс. кВт. Здесь будет создано 355 рабочих мест, средняя зарплата сотрудников будет вдвое выше, чем в среднем по Челябинску.

Магистральный насос производства АО «Транснефть Нефтяные Насосы»

Конечно, для полной локализации производства насосного оборудования нам понадобятся и другие заводы. И у нас уже есть партнеры, с которыми согласовано строительство третьего совместного предприятия по изготовлению комплектующих для насосного агрегата. Так что только на одной площадке за два года будут построены и запущены в производство фактически три завода.

- Что еще делает компания в рамках программы импортозамещения и какие цели ставит перед собой на этом направлении?

- Наша программа импортозамещения появилась не два года назад, когда возникли известные обстоятельства. Мы работали над локализацией технологий в России уже давно, и все, что удалось сделать, – это итог пятилетней работы. Независимо от политической конъюнктуры, мы вели разработки по ряду важных для нас направлений – это и запорная арматура, и насосное оборудование, и электродвигатели, разработка и строительство совместно с партнерами в Татарстане завода по производству противотурбулентной присадки. Последнее предприятие уже создано и будет производить до 3 тыс. т продукции в год.

В целом мы привлекли к производству 25 российских предприятий, подготовили конкретные дорожные карты по семи направлениям. В прошлом году на программу импортозамещения мы потратили 3,5 млрд. руб. и до 2020 года инвестируем еще порядка 15 млрд. Нас вдохновляет, во-первых, сама возможность создания новых производств. Во-вторых, мы понимаем, как это сделать. В-третьих, у нас есть источники финансирования. И, в-четвертых, мы полностью решаем проблему нестабильности поставок и отказываемся от импорта. В 2014 году в наших закупках было 90% отечественной продукции, в 2015-м – уже 91%, а через три года мы планируем закупать лишь 3% импортного оборудования. Все это реально, все просчитано, и я уверен, что именно так и будет.

Беседовал Михаил Калмацкий

Фото Анатолия Морковкина