Работы по проекту создания нового производства ОАО «Пермский моторный завод» постепенно переходят из области проработки теории непосредственно к практическому применению. Основные цели проекта – рост объемов производства двигателей с 80 до 270 единиц в год, модернизация имиджа завода, снижение производственных затрат, повышение производительности, улучшение качества продукции.

Благодарим Пресс-службу НПО «Сатурн» за предоставление данного материала.

Сегодня ПМЗ выпускает двигатели ПС-90А для самолетов Ил-96, Ил-76ТД, Ил-476, Ту-204, Ту-204СМ, Ту-214 и газотурбинные установки мощностью от 2,5 до 25 МВт на базе двигателей ПС-90А и Д-30, а также осваивает двигатель ПД-14 для нового самолета МС-21. Вопрос о строительстве нового завода на другой площадке возник не вдруг. Он витал в воздухе достаточно давно, но до поры до времени никто не брал на себя смелость принять это как реально возможный вариант развития событий.

Но в 2013 году по ряду причин на ПМЗ вернулись к обсуждению этого вопроса. Во-первых, заводом были взяты достаточно серьезные обязательства по производству двигателей, для выполнения которых необходимо в кратчайшие сроки в несколько раз увеличить объемы выпуска продукции. Во-вторых, освоение технологий и производства нового двигателя ПД-14 требовало значительной модернизации станочного парка и в целом изменения под хода к выстраиванию процессов.

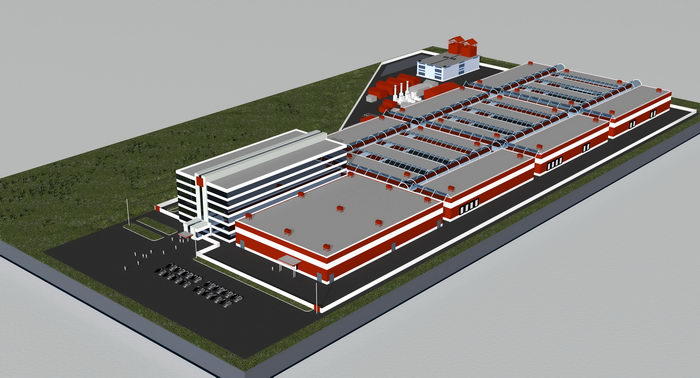

Архитектурный концепт нового завода

Существующие мощности ПМЗ не обеспечивают возможности развития производства и увеличения объемов выпускаемой продукции:

Предприятие проектировалось в 30-е годы XX века для выпуска поршневых двигателей, которые существенно отличаются по размерам и технологии производства от современных турбореактивных двигателей. При этом производственная база сохранилась практически в неизменном виде. Так, физический износ, аварийность зданий и сооружений – около 90%. Да и размещение нового высокотехнологичного оборудования в старых корпусах из-за неудобной сетки колонн и малой высоты требует значительных затрат.

В 2013 году министр промышленности и торговли РФ Денис Мантуров по итогам совещания «О реализации проекта «Двигатель для МС-21» дал поручение разработать и представить в Минпромторг России два варианта проекта реформирования производственных мощностей ПМЗ с оценкой эффективности расходования бюджетных средств: при сохранении существующей основной площадки ОАО «ПМЗ» и при её переносе за пределы города.

Заключение разработчика технологической части проекта Жана Мейнара, руководителя Secteur Productique Consulting (Франция), о выборе варианта создания новых производственных мощностей ОАО «ПМЗ»: «Наилучшим из двух вариантов, если учитывать основные критерии оценки (площади, процессы, организацию, расходы и внедрение), будет строительство новых производственных мощностей на новой площадке».

До того как принять решение остановиться именно на строительстве нового завода, были тщательно проанализированы и просчитаны все «за» и «против» и другого варианта – реконструкции существующих производственных мощностей. Что такое реконструкция? Это длительная процедура сноса и постройки новых корпусов на месте снесенных, выстраивание новой технологической цепочки на месте устаревшей. Учитывая сложную внутризаводскую логистику и большой объем межцеховой кооперации, это дорого, долго и проблематично с точки зрения непрерывности производственного процесса. Кроме того, чтобы обеспечить необходимый рост объемов производства, предприятию нужна глубокая модернизация технологических линий и комплексов, то есть значительная реконструкция производственной базы, замена технологического оборудования – металлообрабатывающего, термического, гальванического, сварочного и другого – на более эффективное. Варианты технического переоснащения рассматривались руководством ПМЗ неоднократно. Но при этом приходилось сталкиваться с рядом трудностей и отвечать на постоянно возникающие вопросы. Как приобретаемое новое оборудование втолкнуть в тесные, морально и физически устаревшие корпуса? Как его разместить среди существующих участков в условиях непрерывного производственного процесса? Таким образом, невозможно расставить новое дорогостоящее оборудование оптимально с точки зрения энергоэффективности и снижения потерь.

Наряду с этим реконструкция не решит проблему затрат на содержание старых корпусов и изношенной инфраструктуры. Средний возраст производственных корпусов ПМЗ составляет около 60 лет, а самые большие корпуса № 1 и № 2 построены более 75 лет назад. На заводе используется очень разветвленная сеть технологических трубопроводов, водопроводных, канализационных, энергообеспечивающих систем и сетей, множество электроподстанций. На поддержание этого, в основном, далеко не молодого хозяйства предприятие тратит огромные, растущие из года в год средства, которые ложатся тяжелым грузом на себестоимость продукции. Таким образом, в условиях существующей площадки невозможно создать новое современное энергоэффективное производство, и, значит, предприятию трудно будет создавать конкурентоспособную по стоимости продукцию.

В то же время мотивы создания нового производства – это снижение затрат на содержание инфраструктуры завода за счет сокращения площадей и постройки новых корпусов в соответствии с использованием передовых технологий. Это уменьшение себестоимости производства за счет выстраивания правильных технологических цепочек в соответ- ствии с выполняемыми операциями, передачи непрофильных функций на аутсорсинг. Это, в конечном счете, необходимое увеличение объемов производства. По расчетам, производственные центры, организованные на новой площадке (Greenfield) по модульному принципу, обеспечат сокращение производственного цикла на 40%, а сокращение затрат на содержание составит 55%. И у предприятия будет потенциал для дальнейшего развития!

Поэтому новый завод необходим – с новой структурой, новой логистикой, максимально автоматизированными процессами.

На конкурс по предварительному проектированию вышли три компании – канадская, немецкая и французская. В итоге были выбраны французы – компания Secteur Productique. Во-первых, у них оказалось самое интересное предложение с точки зрения цены, кроме того, в их послужном списке есть проекты, реализованные «под ключ» именно в авиационной отрасли для таких компаний, как Airbus, Eurocopter, Safran, Bombardier, Turbomeca, Dassault Aviation, Embraer, Boeing.

Перед французской компанией была поставлена задача – сделать технологический проект, то есть выдать нам компоновку тех подразделений, которые будут на новой площадке, с расстановкой оборудования в соответствии с технологическими цепочками.

Эта работа началась в третьем квартале 2014 года и завершена во втором квартале 2015 года: посчитаны размеры производственных корпусов, офисных зданий, их расположение; определено размещение механического, металлургического, сборочного производств с детализацией по оборудованию; продумана принципиально новая логистика всех процессов. Планируется, что в новых сборочных корпусах каждые два дня с конвейера будет сходить один двигатель.

В июне на Пермском моторном заводе состоялась презентация проекта создания новых производственных мощностей для главных инженеров и директоров по развитию производственной системы предприятий ОДК. Руководитель проекта «Новое производство» Дмитрий Оконешников рассказал об основных этапах проекта, о методике расчетов и принципах, по которым идет проектирование завода. Среди участников совещания доклад вызвал большой интерес, поскольку до сих пор ни одно предприятие двигателестроительной отрасли не бралось за столь глобальный проект.

По мнению экспертов, большинство заводов сегодня нуждается в обновлении и модернизации, и ПМЗ стал первым, решившимся на такой сложный, но необходимый шаг.

Владимир Челпанов, руководитель департамента по развитию производственной системы АО «ОДК», оценил работу специалистов ПМЗ: «Этот проект – первый опыт создания новых производств с европейским подходом, в котором учитываются системность и работа с процессом в целом. Оптимизация достигается путем оценки всего потока создания ценностей с выходом на готовую продукцию. На эту цель направлено проектирование всех производственных цепочек. При этом все решения – технологические, операционные, в отношении IT, персонала, подчинены этой основной цели. Именно в этом отличие от тех практик проектирования, которые были распространены до сих пор».

После окончания этапа технологического проектирования, в рамках которого были определены общие размеры корпусов, их размещение, компоновка, логистические решения, команда проекта продолжает детальную проработку планировок по каждому виду производства. Как поясняет директор проекта «Новый завод» Дмитрий Оконешников, на сегодняшний день есть несколько факторов, от которых зависят окончательные планировочные решения – это выбор оборудования, интеграция в проект системы автоматизации производства и, главное, однозначное определение состава проекта, зависящее от принятия решений по будущей кооперации между ОАО «ПМЗ» и другими предприятиями АО «ОДК».

Команда проекта

Какое именно оборудование будет закупаться, зависит, во-первых, от итогов тендерных процедур. А во-вторых, в соответствии с мероприятиями по импортозамещению, ведется поиск отечественного оборудования, отвечающего всем требованиям современного высокотехнологичного производства. В частности, рассматривается возможность приобретения станков производства Стерлитамака, Рязани и др. Станки, производимые на российских предприятиях, по заявленным техническим характеристикам зачастую не уступают западным аналогам. Но, к сожалению, опыт эксплуатации нового российского оборудования у нас пока недостаточен, поэтому сначала завод будет закупать несколько станков, и уже затем, если не будет проблем в эксплуатации, примет решение по комплексной поставке.

Вторая важная тема, над которой идет работа в настоящее время, – это автоматизация производства.

Службой производства ПМЗ была поставлена задача увеличения эффективности использования оборудования на новой площадке путем изменения подхода к его размещению. Было предложено расставлять станки на участках не так, как сейчас, по продуктовому принципу, а собирать оборудование с ЧПУ в группы, куда будут поступать детали, прошедшие предварительную обработку на заготовительных переделах.

После обработки в этих группах на спецоборудовании, детали снова будут возвращаться на участки для проведения финишных операций, таких как, например, шлифовка и т.п. В поисках решения по предлагаемому варианту организации производства была изучена система, предложенная финской фирмой FASTEMS – разработчиком автоматизированных систем производства.

Суть этой системы в том, что детали после первичной обработки на универсальном оборудовании не сразу попадают на станки с ЧПУ, а приходят на автоматизированный склад, и уже склад управляет очередностью комплектования оснастки, инструмента и отправки деталей для выполнения определенных операций на конкретных станках, исходя из их загрузки. Управление загрузкой деталей в станки может вестись как в автоматическом, полуавтоматическом, так и в ручном режиме. Таким образом, минимизируется влияние человеческого фактора на длительность производственного цикла и обеспечивается максимально эффективная загрузка оборудования. В ближайших планах – создание на заводе пилотных участков, на которых будут опробованы те решения, которые планируется внедрять на новом производстве. В рамках второго облигационного займа планируется приобрести около 60 единиц оборудования. Наибольшее количество станков будет приобретено в два механосборочных цеха. Именно в этих цехах и будут созданы участки с новой схемой расстановки оборудования и новой организацией движения деталей и оснастки, а в дальнейшем здесь начнется внедрение новых организационно-технических решений, таких как штрихкодирование деталей, использование интерактивных киосков для управления производством, применение безбумажных технологий и многое другое.