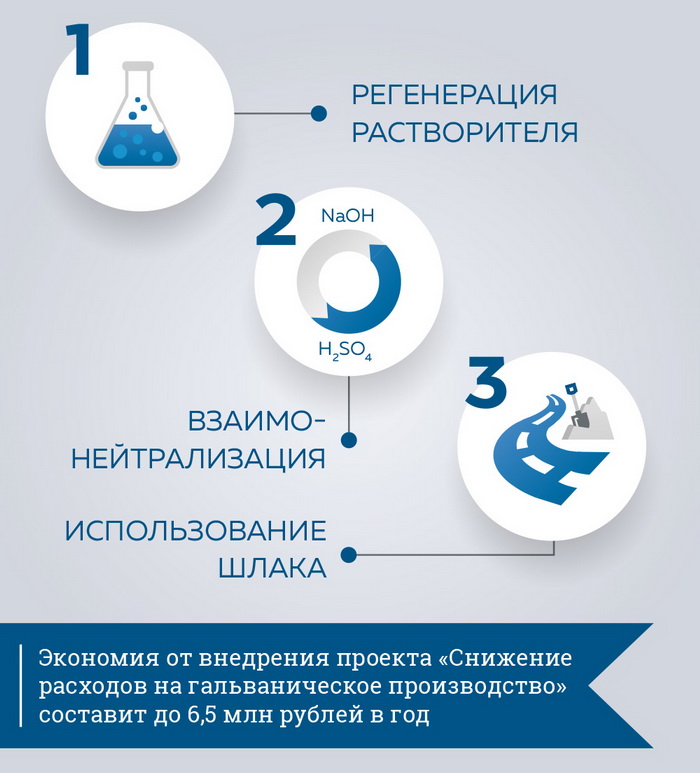

Превращать отходы в доходы научились на Комсомольском-на-Амуре авиационном заводе. Такое стало возможным в ходе реализации проекта «Снижение расходов на гальваническое производство». Экономия от внедрения этого проекта составит до 6,5 млн рублей в год.

Благодарим Пресс-центр филиала ПАО "Компания "Сухой" "КнААЗ им. Ю.А. Гагарина" за предоставление данного материала.

Превращать отходы в доходы научились на Комсомольском-на-Амуре авиационном заводе. Такое стало возможным в ходе реализации проекта «Снижение расходов на гальваническое производство». Экономия от внедрения этого проекта составит до 6,5 млн рублей в год.

Проект включает в себя три направления: регенерация растворителя, используемого в ходе нанесения покрытий; взаимонейтрализация стоков; утилизация отходов.

Основная цель: снизить расходы материалов, используемых для вспомогательных нужд. Как отметила начальник цеха № 96 Юлия Коротеева, действующая технология вполне позволяет сделать это, необходимо только приложить некоторые усилия.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В процессе нанесения покрытий используется около 15 тонн растворителя в год. Речь идет о промывке краскопультов, системы подачи лакокрасочных материалов. По технологии делать это необходимо при каждой смене цвета или типа покрытия, в конце смены, чтобы избежать смешивания, образования дефектов. После использованный растворитель необходимо было утилизировать безвозвратно. Очевидно, что это крайне расточительно. Технологи-гальваники КнААЗ на одной из выставок оборудования для лакокрасочного производства подобрали подходящую установку, которая позволяет регенерировать: очищать от вредных примесей и вновь использовать 85 % растворителя. Таким образом, 13 из 15 тонн можно использовать повторно.

При нанесении гальванических покрытий образуется около 300 тонн стоков различного наименования в год. В настоящее время стоки сбрасываются на собственные очистные сооружения нового гальванического корпуса для нейтрализации и снижения класса опасности. Каким образом это происходит? Полностью автоматически. В специальной емкости приготавливается раствор определенной концентрации: в одной – раствор едкого натра для нейтрализации кислых стоков, в другой – раствор серной кислоты для нейтрализации щелочных стоков. Аппаратчик нажимает кнопку на пульте управления, и система автоматически подает нейтрализующие растворы в накопители стоков. В общей сложности для этих целей на филиале приобретается почти по 40 тонн щелочи и серной кислоты.

При этом эти же самые вещества используются в действующих на заводе технологиях: серная кислота – в процессе анодирования. Едкий натр применяется для размерного химического травления. За чем же дело стало? Ведь даже школьных азов химии достаточно, чтобы понять – эти вещества возможно использовать для взаимной нейтрализации. Нужно только немного вручную «поколдовать» с необходимой концентрацией веществ, что требует определенных усилий. Но не пугайтесь – никто, конечно, ведрами кислоту и щелочь смешивать не будет. Все опять-таки происходит в закрытой установке. Аппаратчик подает команду передачи стоков из одного накопителя в другой на мониторе. Подал партию, проверил концентрацию, ход процесса нейтрализации. При необходимости добавил еще порцию. Таким образом получится значительно – на 70 % – снизить расходы на приобретение химикатов для нейтрализации стоков гальванического производства. При этом, как рассказала Юлия Коротеева, затраты времени не настолько значительны, чтобы потребовался дополнительный персонал. В настоящее время очистные сооружения обслуживаются всего шестью специалистами, которые работают по скользящему графику: один или два человека в смену. И этого вполне достаточно, чтобы выполнить дополнительные манипуляции по взаимонейтрализации стоков.

В ходе переработки стоков гальванического производства, кроме нейтрализации на очистных сооружениях, происходит также упаривание, прессование осадков. В результате образуется дистиллированная вода, которая возвращается обратно в производство и используется для долива ванн до нужного уровня, для промывки деталей после обработки. Таким образом, вода циркулирует по замкнутому циклу.

Сложнее с твердым осадком. На выходе после переработки он представляет собой достаточно плотный шлам 4 – 5 класса опасности. (Для справки: по степени воздействия вредные вещества подразделяются на несколько классов. 1-й класс – чрезвычайно опасные вещества, 4-й – малоопасные, 5-й – не опасные). Несмотря на то, что отходы гальванического производства КнААЗ относятся к малоопасным и не опасным, по действующему законодательству их необходимо утилизировать особым образом. Причем производить утилизацию имеет право только специализированное предприятие, имеющее государственную лицензию на эту деятельность. Ближайшее подобное находится в Барнауле. Вот и представьте, практически безопасные отходы приходится везти через полстраны за 3,5 тысячи километров, да еще и платить достаточно приличные суммы: стоимость утилизации 50 тонн отходов обходится КнААЗ в 3,5 млн. рублей ежегодно.

– Естественно, появилась идея избавиться от расходов и найти применение этим отходам, – рассказывает Юлия Коротеева. – Изначально этой работой занимались специалисты УЭТНиОТ. Впоследствии мы объединили усилия, чтобы получился комплексный проект, касающийся улучшений на всех циклах: начиная от нанесения покрытий до утилизации. Что сделано на сегодняшний день? Специалисты УЭТНиОТ подготовили, утвердили, зарегистрировали техусловия на осадок, где указано, что его возможно применять для дорожных, строительных работ, производства асфальта и т.д. Спектр использования этого материала достаточно широк. Предприятиям дорожно-строительной отрасли, в том числе ООО «АТП», направлены письма с предложением реализации этого осадка. Здесь нужно пояснить: есть распространенное заблуждение по поводу гальванических отходов – якобы они очень вредны. Наш осадок имеет 4-й, а то и 5-й класс – малоопасные и не опасные. В то же время, к примеру, битум, который широко применяется для производства асфальта, также имеет 4-й класс опасности. В состав асфальтобетонной смеси входит минеральный порошок – шлам, отходы металлургического производства. Мы фактически производим тот же компонент, который является одной из составляющих дорожного полотна.

Проект «Снижение расходов на гальваническое производство» занял первое место на заводском отборочном конкурсе проектов совершенствования ПСС и будет представлять КнААЗ на конкурсе проектов в Москве. Там предстоит защитить его, доказать, что все предложения проекта интересны, их использование целесообразно и выгодно. Причем выгодно не только заводу, который от его внедрения экономит до 6,5 млн. рублей в год. Но и дорожно-строительным предприятиям, которых заинтересует гальванический шлам. Расходы на его приобретение будут заведомо ниже, чем при использовании традиционных компонентов асфальтобетонной смеси.

– На мой взгляд, это смелый проект, особенно в части использования отходов, – уверена Юлия Коротеева. – Он имеет хорошие перспективы как на нашем филиале, так и возможности тиражирования на других предприятиях авиастроительной отрасли.

Подготовила Марина Левина