Как цех штамповки решил проблему дефицита складских помещений для хранения готовой продукции.

В условиях постоянно увеличивающегося объема производства и расширения модельного ряда, цех штамповки регулярно сталкивается с проблемой дефицита складских помещений для хранения готовой продукции. А ведь штамповка – первый цех в производственной цепочке автомобильного завода, от которого зависит бесперебойная работа всех остальных цехов. В этой статье мы расскажем, как инновационный подход сотрудников цеха позволил существенно сократить количество палет для хранения кузовных панелей и освободить 10% складских помещений.

Штамповка – единственный цех завода, в котором производство организовано по партионному, а не конвейерному методу. Штамповочная линия производит всю номенклатуру панелей партиями от 600 единиц. Поэтому, чтобы обеспечить наличие всех необходимых кузовных панелей на сварочной линии, в зоне склада цеха штамповки также должны быть в наличии одновременно все 70 видов кузовных панелей, которые производит цех.

На протяжении 11 лет работы завода складские помещения цеха расширяли уже четыре раза, на это были направлены существенные инвестиции. Тем не менее, проблема нехватки складских площадей остается актуальной. Чтобы разместить все 70 видов панелей, цех штамповки был вынужден сокращать количество палет для некоторых панелей, что приводило к снижению объема производственной партии, более частой смене штампов и потере в производительности линии. Также из-за очень плотной компоновки палет на складе и большой высоты складирования, существовала вероятность падения палет, что потенциально могло привести к травме.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Руководитель группы управления материалом и планирования цеха штамповки обратил внимание, что 10% панелей (внешние боковые панели) занимают почти 60% площадей склада цеха штамповки. Это самые крупные кузовные панели. Кроме того, 55% всех палет всегда свободны. Это связано с, уже ранее упомянутой, спецификой производственного процесса: штамповка производит панели партиями, а цех сварки забирает их постепенно, на основании «сиквенса» (последовательности производства). При этом использовать уже освободившиеся палеты для производства следующей партии нельзя, т.к. их количество будет меньше минимальной производственной партии. Необходимо дождаться, пока освободится достаточно тары для производства 600 панелей.

Если же унифицировать тару для нескольких типов панелей, то появится возможность использовать ее для более раннего запуска производственной партии, увеличения размера партии, либо сокращения количества палет. Для достижения этих целей было принято решение разработать универсальные палеты для складирования всех видов боковых панелей.

Проанализировав размеры всех выпускаемых боковых панелей, сотрудники цеха штамповки пришли к выводу, что основные критические размеры внешних боковых панелей автомобилей «одноклассников» по большей части идентичны. А единственный существенный параметр, который их отличает – это чуть большая высота дверного проема задней двери. При этом габариты боковых панелей кроссовера существенно отличаются от всех остальных. Поэтому было принято решение о создании универсальной палеты для боковых панелей.

После тестирования было решено проводить модернизацию палет по второму варианту: с использованием универсального удерживающего полиуретанового разделителя, без поворотного механизма. Этот вариант оказался более удобным для загрузки панелей в палету, а также более простым и дешевым в изготовлении.

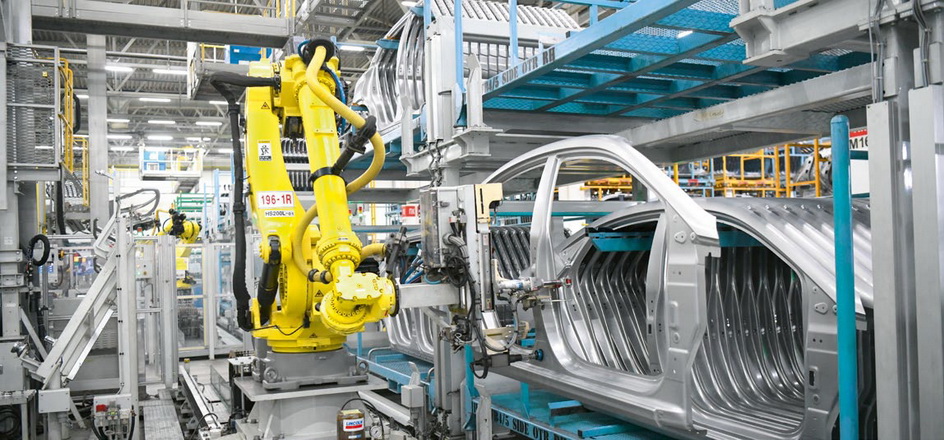

Так как панели боковин в цехе сварки выгружаются из палеты роботом, самой главной задачей было обеспечить одинаковое положение панелей в палете, отклонение размера в несколько миллиметров может привести к остановке линии сварки. Для точной настройки положения точек поддержки панелей в палете цех штамповки применил лазерный кондуктор, специально разработанный и внедренный цехом в 2018 году.

После установки универсальной палеты в сварочную ячейку датчик анализирует положение маркера и определяет тип панелей. Если тип панелей не соответствует типу сварочной ячейки, робот не будет использовать эти панели и сообщит об ошибке.

Для автоматического распознавания линией сварки типа панелей, находящихся в универсальной палете, была разработана и внедрена система проверки. В основание палеты была вварена кассета с табличкой с обозначениями названий моделей. Перед загрузкой панелей в универсальную палету, оператор устанавливает маркер в кассете в соответствии с типом. После установки палеты в сварочную ячейку датчик определяет тип панелей на основании положения маркера. В случае несоответствия типа панелей в сварочной ячейке робот цеха сварки не будет брать панель и просигнализирует мастеру линии об ошибке.

Поскольку модернизация палет заняла довольно продолжительное время и в обороте находились как обычные палеты, так и универсальные, представителями департамента обслуживания технологического оборудования совместно со специалистами цеха сварки был разработан алгоритм, по которому в зависимости от типа палеты запускалась требуемая программа робота.

Существенному изменению подверглась система производственного планирования цеха штамповки. Специалисту важно точно спланировать производственные партии таким образом, чтобы максимально использовать палеты и при этом не допустить ситуации с нехваткой палет по причине их излишней загруженности другими типами панелей.

Использование универсальных палет позволило сократить количество палет (для боковых панелей) на складе более чем на 35%, а также повысить уровень загрузки палет с 45% до 72%. Кроме того, удалось снизить высоту складирования и создать таким образом более безопасные условия труда для сотрудников цеха. После полного перехода на универсальные палеты удалось освободить 10% складских площадей, которые в последствии могут быть задействованы в процессе подготовки к массовому производству новых моделей. Но на этом работа над проектом не заканчивается, в дальнейшем планируется развивать такой подход для других моделей и типов панелей.