Это решение уже работает и доказало свою эффективность.

На сегодняшний момент металлолом — наше всё. Нам его надо ОЧЕНЬ много, и мы его закупаем. Лом нам везут ломовозами с площадок сбора металлолома.

Бывало, колонна под сотню ломовозов выстраивалась в очередь на пункт выгрузки, что доставляло немало проблем. Водители могли простоять полдня в такой очереди. Она при этом двигалась, то есть водитель не мог отъехать поесть или поспать. Периодически возникали естественные ситуации, характерные для любой очереди:

— Я только спросить.

— А за меня друг занимал.

— Мне срочно — я беременный.

— Вас здесь не стояло.

Всё это вносило море хаоса.

Этот откровенный бардак не устраивал никого: ни водителей, ни операторов КПП, ни приёмщиков лома. Даже в ближайшем МФЦ уже внедрили электронную очередь! А мы чем хуже?

Нужно взять проблему, сутевую часть имеющегося решения, придать решению инженерную огранку, немного обточить модными технологиями, развернуть в контуре, запустить в работу и шедевр готов.

На словах просто, на деле — как обычно.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Металлолом в России — это что-то вроде биржевого актива. Его всегда меньше, чем потребности всех сталеплавильных заводов страны.

Нам нужно неприлично много тонн лома в сутки — у нас на Выксунском металлургическом заводе из него «варится» сталь для колёс, труб разного назначения и других полезных изделий.

Возможно, водопроводная труба у вас дома тоже была изготовлена на Выксунском заводе, но, прежде чем попала к вам, в своей прошлой жизни была гоночной машиной и её вела дорога приключений. А потом кто-то сдал её нам, и она получила вторую жизнь.

Верхняя цена на лом определяется несколькими ключевыми факторами и меняется постоянно, в том числе на неё влияет загрузка складов. Например, зимой лома собирается меньше (его не видно под снегом), поэтому осенью лом дороже, чем летом — нужно успеть заполнить склад на зиму.

Заводы, соответственно, меняют закупочные цены, чтобы получить нужную мощность входящего потока. Поставщики следят за ценами, чтобы успеть продать лом дороже.

И получалось так, что в дни, когда мы объявляли, что через неделю снизим стоимость закупки, у нас возникала проблема — на пункте выгрузки металлолома выстраивалась большая очередь: обеспечить выгрузку ломовоза дело не минутное. Нельзя просто сбросить всё в кучу и уехать.

Машины приходят к складам и запускаются на три разные точки выгрузки. Точка выбирается в зависимости от того, какой лом привёз ломовоз. А он бывает разных видов, обычно отличается по чистоте и среднему размеру куска.

Например, грузить негабарит туда, где лежит порезанный лом после шредера, — так себе идея.

Ещё важно понимать, что лом надо проверять, чтобы в нём не привезли дерево, баллон, мусор или вообще какие-то опасные предметы типа мин и гранат. Лом должен принять мастер, ответственный за то, что он выгружает на предприятии.

В идеальном мире разгрузка ломовозов выглядит так:

На практике это не работает достаточно хорошо, потому что в период колебания цен на рынке поставщикам очень важно отправить лом до момента, когда новая (сниженная) цена вступит в силу. В таких случаях они снаряжают все свои ломовозы и этот караван тянется к нашему КПП.

Водители же тоже понимают ситуацию и всеми правдами и неправдами стараются пролезть к выгрузке на площадку завода как можно раньше.

Именно это вызывает конфликты и неразбериху. В два последних дня перед снижением цены машин на дороге к заводу бывало столько, что туда не могли подойти даже автобусы с рабочими.

На памяти случай 2021 года, когда в очереди стоял 61 ломовоз.

Столб на фото служил своего рода индикатором, «ватерлинией» процесса разгрузки, точкой невозврата персонала к размеренной трудовой рутине рабочего дня. Если очередь была дальше столба, атмосфера накалялась, ситуация становилась патовой.

Естественно, всем этим были недовольны поставщики, были недовольны водители и были недовольны мы.

В какой-то момент логисты решили обратиться в ИТ-подразделение за электронной очередью, чтобы снизить накал страстей. А то странно, что в ближайшей к заводу аптеке электронная очередь есть, а у нас с нашими высокими технологиями — нет.

Казалось бы, что может быть проще, чем «поставить автомат, который выдаёт талоны, — и ещё табло на парковке». Я сейчас очень утрирую, конечно. Но мы сразу подумали про телеграм-бот, потому что понимали, что и автомат поставить некуда, и подобраться к нему будет непросто, да и водители будут брать талончики за себя и за того парня. Да и вообще не дело, чтобы в современном мире, где уже всё заказывают с доставкой курьером на дом, водитель в минус 20 вылезет из машины и пойдёт нажимать кнопки на терминале или стучать в окошко КПП. Поэтому идею с автоматом мы сразу отмели. Решили, что будем взаимодействовать с водителем через телефон.

Хоть на первый взгляд запрос и выглядит простым как 5 копеек, и, казалось бы, даже над способом решения проблемы не надо ломать голову — ведь внутренний заказчик сам обращается с понятной идеей решения. Но мы не из таких. Нам нужно было полностью разобраться в задаче и понять, какое решение из всех возможных будет оптимальным.

Да, заводу нужна была электронная очередь для ломовозов. Мы чётко понимали, что в очередь надо записываться не в момент прихода ломовоза, а до его отправки. Это нужно, чтобы поставщик занимал окно в графике выгрузок и отправлял машину, уже точно зная, что она в очереди на выгрузку не застрянет, а значит приедет, разгрузится и сможет поехать в новый рейс.

Это же было нужно нашей охране, потому что охранники устали терять время, круглосуточно пытаясь навести порядок среди ожидавших выгрузки водителей.

Это нужно было и нам самим — ЛПК и логистам: первым — чтобы планировать работу оборудования для выгрузки, зная планируемый приход лома, а вторым — чтобы наконец было что ответить в вечных спорах о повышении тарифов на перевозки из-за простоев.

Также нам важно было понимать, приехал ли водитель на выгрузку или можно выгружать следующего в очереди.

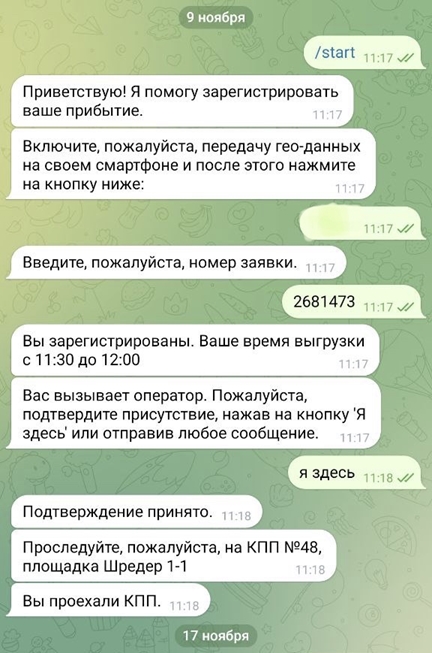

Забегая вперёд, для этого мы сделали телеграм-бот, где водитель, зная свой номер заявки на выгрузку, должен «зачекиниться» на территории завода. Он отправляет боту геопозицию, а бот проверяет, активна ли заявка и где относительно КПП находится водитель. В зависимости от этого бот фиксирует прибытие или просит повторить номер заявки и отправить геопозицию ещё раз.

Через этого же бота мастер смены может пригласить водителя на выгрузку и удостовериться, что водитель не уснул, а готов выгружаться — такие ситуации случались не раз, когда водитель спал сном младенца и свою очередь просто проспал.

Ещё было нужно увязать управление потребностью цеха и склада с электронной очередью, то есть управлять потоком лома не только ценой, но и свободными окнами.

В общем, для нас важно знать, сколько сейчас машин на разгрузке, сколько прибудет, какая очередь на выгрузку — и сейчас мы это точно знаем, потому что все машины зарегистрированы.

По умолчанию мы готовы принять весь доступный лом, система открывает каждый день максимум окон для выгрузки на все 24 часа в графике.

В зависимости от потребности в ломе мы можем как увеличить, так и уменьшить количество окон.

Это нужно для того, чтобы склады не переполнились, если по какой-то причине фактическое потребление лома ниже планового. Учитывая, что мы работаем в режиме 24/7, для нас критически важен функционал ограничения пропускной способности приёмки лома — например, в случае внеплановых ремонтов (при выходе из строя специальной техники).

Окно занимается так: поставщик через наш веб-интерфейс выбирает тип лома, доступные дату и время, указывает данные авто и водителя.

Когда ломовоз приезжает к нам на парковку, водитель нажимает в чат-боте кнопку, что он приехал, указывает свой номер заявки, отправляет геопозицию и тем самым регистрирует своё прибытие.

Когда подходит время выгрузки, оператор вызывает водителя, чтобы убедиться, что он на связи, и, вовремя получив ответ, сообщает номер КПП и площадку разгрузки.

Пройдя проверки на КПП, водитель получает сообщение в чат-боте и направляется к точке выгрузки. Так как все документы уже проверены, все данные по нему и его грузу есть в системах, то нужно просто выгрузиться и спокойно поехать домой.

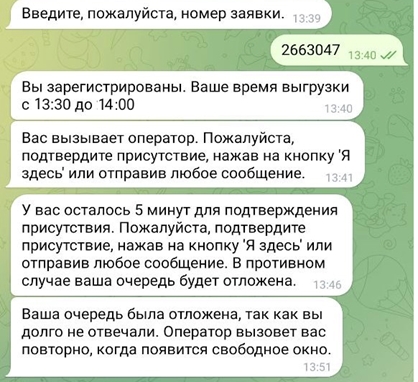

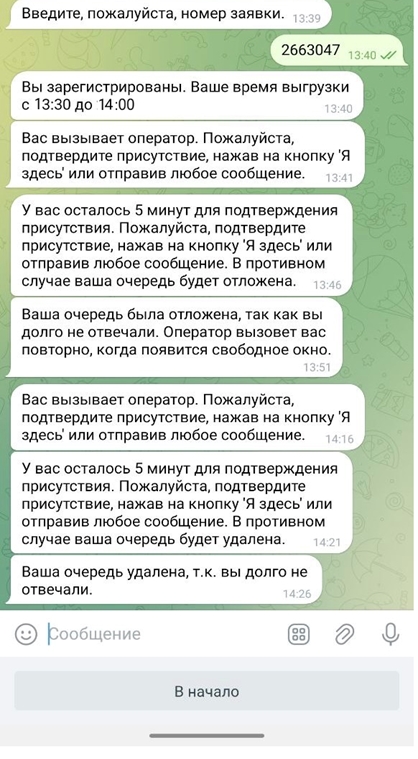

Но бывает, что водитель убежал перекусить или вздремнул, а его внезапно вызвали на выгрузку.

Тогда работает такой сценарий: оператор вызывает водителя, в чат-бот водителю приходит приглашение на разгрузку и с этого момента начинается обратный отсчёт. У водителя есть всего 10 минут, чтобы подтвердить, что он на парковке, и нажать кнопку «я здесь» в боте и педаль газа в машине. Если водитель успел ответить — всё происходит как в описанном выше сценарии. Если не успел — очередь будет отложена до первого свободного времени между штатными окнами разгрузки.

Может случиться и так, что водитель после трудной дороги уснул крепко и пропустил даже повторный вызов. В этом случае очередь аннулируется и для въезда должна быть создана повторная заявка.

Если чат-бот «отвалился» (ну да, бывает, ничто не идеально) или водитель приехал с кнопочным телефоном, проблем с бронированием не будет. Бронирование — это просто резерв времени в системе, поэтому как раз для таких случаев или жизненных ситуаций, когда что-то идёт не так, мы оставили возможность подтверждения прибытия по старинке, когда водитель может пешочком прогуляться до КПП или просто позвонить в контакт-центр, не покидая кабины любимого ломовоза. Данные об очереди дублируются на табло на парковке — там отображаются номера машин, чья очередь на выгрузку подошла.

Есть специальный байпас для ситуаций транспортных коллапсов, когда можно вручную выставить больше слотов под опоздавших — это нужно в случае дорожно-ремонтных работ, например, либо серьёзного ДТП близко к заводу.

Нельзя сказать, что водителям и поставщикам всё это сразу понравилось. Был период смуты, когда было непонятно, что решается по понятиям, а что через электронную очередь. Был бунт, когда электронной очереди не доверяли. Но как только мастера участков приучили водителей и поставщиков, что теперь электронная очередь — всему голова и работа идёт либо только через неё, либо никак — всё стало работать как часы. Сейчас люди уверены в продукте, стало удобно, нет скандалов, всегда можно запланировать работу автопарка и водителей.

Стало легче разбираться с ситуациями, когда поставщика или машину внесли в «чёрный список», а машина приехала. Раньше такой водитель мог создать целую проблему, потому что с ним надо было разобраться уже на площадке. Сейчас у такого поставщика в принципе не получится даже занять окно, если он оказался в «чёрном списке».

В день мы отрабатываем около 70 слотов в расписании. За цикл в 40 минут обслуживается 3 машины на 3 точках. Достаточно приёмщика и мастера участка/бригадира. Водители, как правило, не первый раз приезжают, они уже отлично знают, как всем этим пользоваться, куда ехать.

Архитектурно это сервер с бэком, на фронте веб-интерфейс для сайта с регистрацией поставщиков и заявок (там личные кабинеты), ещё одна версия личного кабинета для мастеров участков (они принимают заказы и подтверждают это) и ещё одна для КПП (они смотрят машины и подтверждают их въезд-выезд) плюс одно рабочее место для управления табло.

Второй фронт — телеграм-бот, который соединён с базой через бэк. Всё это на виртуалке внутри контура ОМК.

СКАЧАТЬ БЕСПЛАТНО: Спецвыпуск «Цифровое производство: сегодня и завтра российской промышленности»

В электронной очереди нет ничего романтичного. Это обычная ИТ-задача. К сожалению или к счастью, она требует понимания процессов производства, потому что просто взять и развернуть готовое решение нельзя.

Мы выбирали как между разными кастомизируемыми решениями, так и написанием собственноручно. В результате решение подрядчика оказалось экономически более привлекательным. И там пришлось хорошо поработать именно с процессами, потому что увязать всё в единую систему — это чуть сложнее, чем накатить готовое решение. У каждой точки есть специфика, начиная от правильной регистрации поставщика лома, подачи заявки на машину и заканчивая доработками по бизнес-процессу. Не надо забывать, что, кроме контроля бизнес-процессов, нужно было эффективно управлять и самим процессом внедрения.

Материала о том, как реализовывался сам проект, хватит на ещё одну полноценную статью, ведь за время реализации у нас полностью сменилась проектная команда подрядчика и частично сменилась наша собственная (до конца дошли самые стойкие — архитектор и несколько бизнес-экспертов).

В общем, нюансов там много. Это всё далеко не rocket science, не новые ML-горизонты и не «искусственный интеллект для распределения водителей».

Из этого состоит 90% работы с ИТ на заводе. Это инженерный подход: увидеть задачу, сгенерить пул вариантов решения, выбрать наиболее оптимальное, внедрить, убедиться, что стабильно работает, передать в эксплуатацию и на поддержку.

Анна Вахромова, Руководитель ИТ-проектов «ОМК-ИТ»