Одним из самых важных направлений повышения эффективности предприятия является снижение издержек путем устранения потерь, которые не добавляют ценности продукту при его производстве, и первопричиной этих потерь часто является несовершенство внутренней логистики. Экспертный взгляд на проблему и собственный опыт ее решения предлагают директор по реструктуризации ООО «ПК «НЭВЗ» Малакаев Игорь, к.т.н., ведущий специалист по организационно-хозяйственной реструктуризации и экономике Баранов Юрий и начальник отдела по бережливому производству Недлин Дмитрий.

Этот материал опубликован из ознакомительного номера журнала Альманах «Управление производством»

Справка о компании

ООО «Производственная компания «Новочеркасский электровозостроительный завод» – крупнейший российский производитель магистральных и промышленных электровозов. Завод был основан в 1936 году, с 2004 года входит в ЗАО «Трансмашхолдинг». НЭВЗ имеет значительный технический и научный потенциал, квалифицированные кадры, многолетний опыт плодотворного сотрудничества науки и производства, а также обладает уникальной возможностью создания подвижного состава от разработки до серийного производства высококачественной, наукоемкой сертифицированной продукции. Разработка новых моделей подвижного состава для железнодорожного транспорта России и СНГ ведется компанией «ТРТранс», совместным инжиниринговым центром, созданным на паритетных началах Трансмашхолдингом и Альстом Транспорт. Компания Альстом Транспорт является стратегическим партнером и акционером Трансмашхолдинга. С 2008 года начинается реализация проектов по бережливому производству совместно с Lean Management Institute по расшивке «узких мест» производства.С 2010 года продолжаются масштабные проекты по бережливому производству совместно с партнерами, компанией Alstom, в соответствии с Дорожной картой ЗАО «Трансмашхолдинг». За все время своего развития НЭВЗ не менял своего вектора развития производственной системы, а только пополнял его новым инструментарием с учетом опыта мировых лидеров.

Основными потерями (по влиянию на время выполнения заказа) в производстве являются:

Как правило, первопричиной указанных потерь является неэффективная производственная логистика.

Производственная логистика охватывает все сферы деятельности предприятия, проникая и в процесс планирования, и перемещения, и хранения материалов, полуфабрикатов и готовой продукции, а также в связанные с ними потоки информации о движении продукции от места производства до места потребления.

Основными направлениями развития производственной логистики, по нашему мнению, являются оптимизация потоков материалов и покупных изделий между этапами переработки (процессами, создающими или непосредственно добавляющими ценности нашему продукту), а также сокращение запасов, которые замедляют движение оборотного капитала.

Данные направления определили следующие мероприятия:

Как известно, существует два основных подхода к организации движения материального потока в цепи поставок: «вытягивающая» система и «выталкивающая» система. Традиционно на НЭВЗе существовала «выталкивающая» система, которая на протяжении длительного времени отвечала всем требованиям производства.

Следует сразу оговориться, что не всегда «выталкивающая» система плоха, сейчас многие лишь мечтают о стабильном заказе в длительной перспективе, когда можно внедрить долговременное планирование на всех этапах производства. Но это возможно при стабильной, понятной и однородной ситуации с заказами, которую обеспечивала плановая экономика СССР.

Переход к рыночным условиям хозяйствования потребовал изменений в организации материальных потоков и, соответственно, адаптации «вытягивающих» методов к специфике рынка локомотивов (вариабельность заказов, многономенклатурность производства, высокотехнологичное оборудование электровозов и т.д.).

В настоящее время элементы системы вытягивания планомерно внедряются в существующую «выталкивающую» систему предприятия с обратной связью по плану-факту укомплектованности изделий. Вместе с тем, в обозримом будущем 100%-ное внедрение «вытягивающей» системы не планируется, т.к. на НЭВЗе осуществляется полный цикл производства от литья до конечной сборки. Такое технологическое и организационное многообразие накладывает определенные ограничения на внедрение «вытягивания», особенно в начале производственной цепочки, по причине асинхронности заготовительного, механообрабатывающего и сборочного производства, что, в итоге, сглаживается с помощью промежуточных супермаркетов готовых деталей и узлов.

Стратегия внедрения «вытягивающей» системы базируется на принципе движения от конечного производственного этапа к первоначальному (охватывая на данном этапе, в основном, сборочное производство) с учетом АВС-классификации изготавливаемой продукции (рис.1). Критериями для данной классификации являются стоимость детали в незавершенном производстве и габаритные размеры деталей.

Логически, А, В и С-продукты имеют следующее разделение:

Соответственно, для каждого класса разработана своя методология работы с данными деталями.

Рис. 1. Направления работы с А-, В- и С- продуктами в рамках стратегии

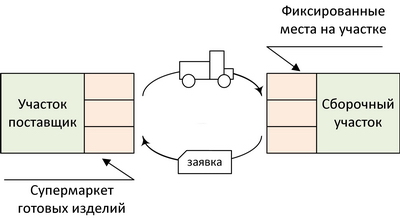

Для работы с А-продуктами на сборочных участках применяется принцип «вытягивания», реализованный при помощи канбана (рис. 2). Данная схема представляет собой одинарную петлю, в которой информация о необходимом количестве поступает научасток-поставщик при помощи специальной карты канбан (для близкорасположенных участков) или по электронной системе заказа (при значительной удаленности участков), откуда производится отгрузка готовой продукции из супермаркета готовых изделий. Учитывая, что А-продукты – это дорогостоящие позиции, то их максимальные запасы на сборочном участке (рис.3) и в супермаркете участка-поставщика фиксированы и не превышают двух тактов выпуска продукции.

Рис. 2. Одинарная петля для А-продуктов

Рис. 3. Фиксированные места хранения комплектации на сборочном участке тяговых электродвигателей

Более того, часть покупной А-продукции поставляется по принципу «точно вовремя» прямо на линии сборки, минуя промежуточное хранение, снижая тем самым размер запасов, т.е. задействованный оборотный капитал.

При этом, если участок-потребитель находится в непосредственной близости от участка-поставщика, то применяется производственный канбан (рис.4), в котором канбан-карта поступает на первый шаг производственной цепочки участка-поставщика, тем самым запуская в производство изготовление необходимой детали и в последующем движется вместе с ней до участка-потребителя (или супермаркета). В такой системе количество карточек на участке-поставщике определяет запасы продукции на участке.

Рис. 4. Информационный стенд по производственному канбану

Работа с А-продуктами обеспечивает четкий контроль самых дорогостоящих позиций и, как следствие, устранение потерь, связанных с «избытком запасов». Необходимым условием для правильного функционирования данной системы является сбалансированность работы сборочных линий.

Материал публикуется из ознакомительного номера Альманаха «Управление производством». Скачать бесплатный выпуск, узнать больше об издании и оформить подписку можно здесь: http://www.up-pro.ru/shop/almanach/

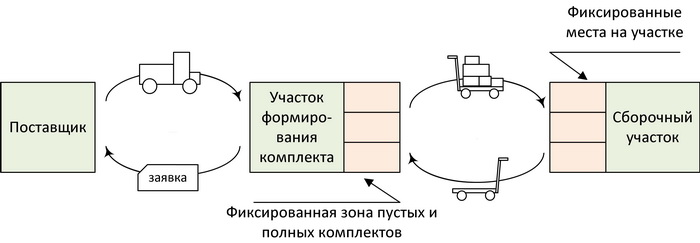

Для работы с В-продуктами на участках применяется специальная комплектная тара, которая направлена на сокращение потерь времени рабочих, связанных с «транспортировками», «перемещениями» и «задержками». Функционирование данной системы происходит по принципу двойной петли (рис. 5). В первой петле производится передача пустой комплектовочной тары (сигнал на вытягивание) в специальную зону на участке формирования комплектов (цеховая кладовая), где может находиться или полностью укомплектованная аналогичная тара (для сборочных линий с тактом менее одного дня), или выделенная зона складирования тары (для сборочных линий с тактом более одного дня). Из зоны формирования комплектов на сборочный участок перемещается полностью скомплектованная тара. Периодичность движения комплектовочной тары в данной петле составляет 1-2 недели. Во второй петле производится восполнение запаса на участке формирования комплектов, при достижении точки перезаказа, путем отправки заявки поставщику, который, в свою очередь, привозит заявленное количество продукции (на 2-3 недели).

Рис. 5. Двойная петля для В-продуктов

Формы физической реализации комплектной тары многообразны – от простых комплектовочных тележек, перемещаемых рабочими (рис.6 а, б), до тяжелой комплектовочной тары, перемещаемой погрузчиком или подъемным краном (рис.6 в, г).

Рис. 6. Физическая реализация комплектов: а) комплектовочная тележка; б) комплектовочный стенд для труб и фитингов; в) комплектовочная тара; г) специальная комплектовочная тара

Для работы с С-продуктами применяется «двойной контейнер» (рис.7), по сути представляющий собой двойную петлю, аналогичную В-продуктам. В отличие от двойной петли В-продуктов, в первой петле со сборочного участка поступает отдельная тара для каждой позиции и при этом каждая позиция на участке находится в двух отдельных тарах (как правило, пластиковая тара объемом от 1 до 5 литров). Количество запаса в каждой таре составляет 3-4 недели.

Рис. 7. Реализация «двойного контейнера» для С-продуктов

Потребление на участке происходит только из одной тары. После опустошения тары она отправляется на участок формирования комплекта для пополнения, а на участке продолжается потребление из второй тары. Учитывая имеющийся запас в таре, на комплектование и доставку на участок в первой петле отводится не более 3-х недель.

Так как стоимость С-продуктов, несмотря на значительное количество позиций, является относительно небольшой, то ее месячный запас оказывает минимальное влияние на размеры незавершенного производства. В свою очередь, данный подход приводит к снижению потерь, связанных с «транспортировками», так как сокращается частота оборота деталей в первой и второй петле.

Подход по реализации «двойных контейнеров» для С-продуктов дает максимальный эффект при организации второй петли непосредственно с внешними поставщиками продукции, т.к. при внутризаводской организации возникают дополнительные затраты времени на излишнее перемещение продукции.

Организация «вытягивающего» движения материального потока между участками была бы невозможна без масштабной работы, которая проведена по оптимизации сборочных линий по следующим направлениям:

Работы и мероприятия по вышеуказанным направлениям способствовали снижению периода оборота НЗП и, как следствие, сокращению производственного цикла изготовления продукции.

Известно, что норма оборотных средств на незавершенное производство определяется исходя из длительности производственного цикла (при коэффициенте нарастания затрат, равном 1):

Ннзп= Тi×Звп / Д (1)

где Ннзп – норма оборотных средств на незавершенное производство, руб;

Тi – длительность производственного цикла, дни;

Звп – затраты на товарный выпуск периода, руб;

Д – количество рабочих дней в рассматриваемом периоде.

Длительность производственного цикла – временной период, в течение которого происходит преобразование ресурсов в готовые изделия (детали, узлы, сборочные изделия), или, в терминах процессного подхода, – время преобразования входов процесса в выходы.

Из (1) имеем, что длительность производственного цикла численно равна частному от деления нормы НЗП на среднедневной выпуск продукции:

Тi = Ннзп× Д/ Звп (2)

Это соотношение идентично формуле расчета периода оборота НЗП в днях

Тнзп = НЗП × Д/ Звп (3)

где НЗП – фактическая величина НЗП производственного подразделения в рассматриваемом периоде.

Из сравнения (2) и (3) следует, что период оборота НЗП характеризует среднюю продолжительность цикла производства продукции в конкретном производственном подразделении.

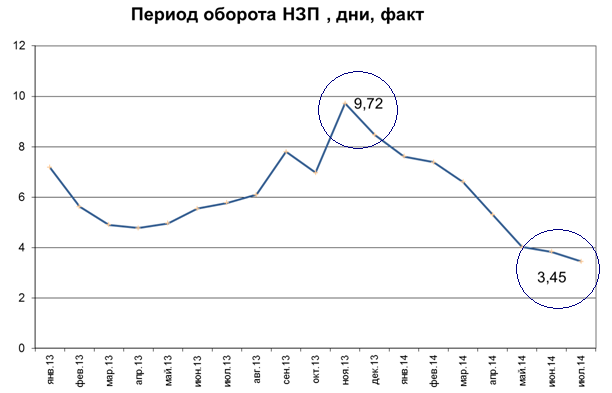

Период оборота НЗП, являясь численной характеристикой производственного цикла подразделения, при нормально функционирующих технологии, логистике, управленческих процессах, должен быть постоянным, или – при наличии постоянных системных улучшений производственного процесса – снижающимся до значений, предельно возможных для сложившихся условий производства (рис. 8).

Рис. 8. Период оборота НЗП в цехе 6, дни (факт)

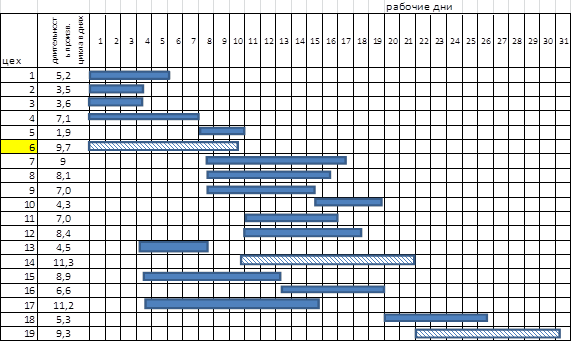

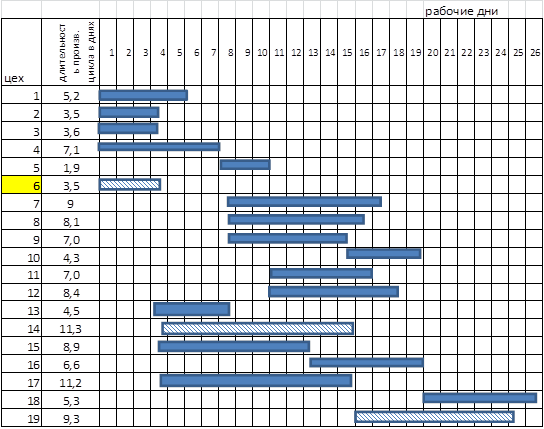

Влияние снижения средней длительности производственного цикла условного цеха № 6 (уменьшение периода оборота НЗП с 9,72 дня в ноябре 2013 г. до 3,45 дней в июле 2014 г.) на длительность производственного цикла изготовления электровоза характеризуется данными рисунка 9.

Рис 9.1: Длительность производственного цикла изготовления электровоза 30,3 дня (при длительности цикла в цехе 6 -9,7 дня). Цепочка цех 6 – цех 14 – цех 19 является лимитирующей.

Рис 9.2: Длительность производственного цикла изготовления электровоза 25,5 дня (при длительности цикла в цехе 6 -3,5 дня). Цепочка цех 6 – цех 14 – цех 19 перестала быть лимитирующей.

Применение «голой» стратегии внедрения «вытягивающей» системы без структурных преобразований других элементов производственной системы невозможно. Особенно важно, чтобы основные изменения были проведены в сознании всех работников предприятия – от генерального директора и до рабочего – для формирования командной работы по использованию новых управленческих технологий для повышения эффективности предприятия.

Выстраивание производственной логистики на предприятии должно вестись комплексно и учитывать сложные производственные взаимосвязи, ведь локальное снижение потерь в одном цехе может повлечь за собой повышение потерь в смежном цехе, что не обеспечит повышения эффективности предприятия в целом.

Материал подготовлен на основании данных: 1) Вумек Д., Джонс Д. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. — М.: Альпина Бизнес Букс, 2008; 2) MES и производственная логистика, или что такое «вытягивающее» планирование, fobos-mes.ru; 3) Стивенсон В. Дж. Управление производством / Пер. с англ. – М.: БИНОМ; Лаборатория Базовых знаний, 2002.

Материал публикуется из ознакомительного номера Альманаха «Управление производством». Скачать бесплатный .PDF выпуск, узнать больше об издании и оформить подписку можно здесь: http://www.up-pro.ru/shop/almanach/