В основу проекта легли проверенные инструменты производственной системы: ТРМ, OEE, 5S, тянущая система и метод решения проблем «одна за одной».

На производстве средних рядных двигателей в Ярославле моторостроители (ПАО «Автодизель», ЯМЗ) создали цифровую систему управления складом элементов приспособлений станков. Масштабный проект был реализован без сторонних подрядчиков и миллионных затрат.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

2022 год поставил жёсткую задачу. Уход иностранных компаний обострил проблему ритмичности поставок, особенно режущего инструмента и вспомогательной оснастки, а также отдельных комплектующих для оборудования. Переход на альтернативные каналы поставок, их неопределённость и нестабильность вынуждали наращивать страховые запасы, чтобы нивелировать риск срыва производственной программы. Именно тогда у моторостроителей родилась идея: создать собственное решение, которое выведет эффективность складского хозяйства быстроизнашиваемых элементов оснастки и внутренней логистики на новый уровень.

— Нам нужно было создать прозрачную систему, где каждая деталь оснастки имеет своё место, а информация о наличии и движении комплектующих доступна в режиме реального времени, — объясняет Дмитрий Варнавин, руководитель проекта, главный специалист технической дирекции производства средних рядных двигателей.

В основу проекта легли проверенные инструменты производственной системы: ТРМ (превентивное обслуживание оборудования), OEE (общая эффективность оборудования), 5S (система организации рабочего места), тянущая система и метод решения проблем «одна за одной».

Инвестиции? — Не потребовались, только внутренние ресурсы и грамотный подход.

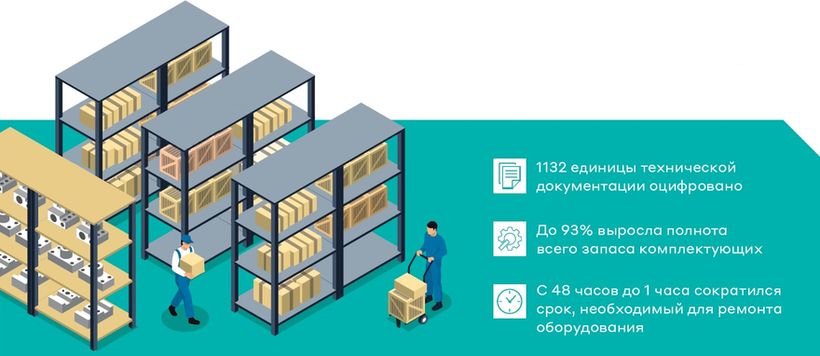

Первым делом команда взялась за страховой запас и цифровой архив технической документации. Специалисты выявили критичные комплектующие, актуализировали горы информации, внесли данные в единую базу. Затем развернули централизованный склад быстроизнашиваемых инструментов: выявили часто заменяемые элементы при ремонте приспособлений и оснастки, создали цифровую платформу-архив, загрузили различные чертежи, спецификации, руководства в один структурированный массив.

На складе теперь всё подчинено логике: комплектование тарой, присвоение мест хранения, раскладка по ячейкам. Каждая ячейка получила адрес — никакой перетасовки, никаких ошибок при установке запчасти на станок, данные визуализированы в каталогах, поиск стал мгновенным. Ошибки сведены к минимуму.

— Мы собрали всё в одном месте, как в хорошо организованной библиотеке, где каждая книга имеет свой шифр, — рассказывает Юрий Сафонов, ведущий специалист по Производственной системе «ГАЗ».

Следующим шагом стало создание программы WMS (Warehouse Management System — система управления складом), сердца всей автоматизации.

— Мы составили подробное техническое задание для коллег с алгоритмами работы в виде блок-схем. Это позволило чётко сформулировать требования к функционалу системы, — рассказывает Дмитрий Варнавин.

Анна Соколова, начальник отдела IT предприятия, разработала программу.

— Система позволяет искать элементы по номеру чертежа, списку оборудования, ключевому слову или QR-коду, автоматически формировать заявки и контролировать остатки. Руководитель получает уведомления о поступлении ожидаемой детали, — объясняет Анна.

— Это как удобный интернет-магазин, только для производства: выбираешь нужное, нажимаешь кнопку — и система обрабатывает запрос, — добавляет Денис Грехов, начальник механического участка № 82.

Финальный этап — стандартизация и обучение сотрудников. Команда детально описала действия при плановых и аварийных ремонтах приспособлений и оснастки, создав понятные инструкции для работы с WMS.

26 специалистов — наладчики и бригадиры — освоили новую систему. Программу установили на 20 контрольных точках производства.

— Мы создали организованное пространство, где персонал получает информацию о расположении любого элемента в считанные секунды, — отмечает Юрий Сафонов. — Склад превратился в полностью автоматизированную инструментальную раздаточную кладовую.

— Особенность системы WMS, разработанной полностью своими силами без многомиллионных инвестиций, в её универсальности. Эту систему можно адаптировать для самых разных складских систем, — подчёркивает Дмитрий Варнавин.

Проект уже вызвал интерес у других предприятий машиностроительного сектора как образец успешной цифровизации с минимальными затратами и максимальным эффектом. Опыт ярославских моторостроителей доказывает: для создания действенных цифровых решений не всегда нужны большие бюджеты — достаточно грамотной постановки задачи, профессиональной команды и системного подхода.

Текст: «Время машин». Фото Артёма Рассадина