Расскажем, как металлурги запустили масштабную трансформацию системы ТОиР, основанную на максимальной цифровизации производства.

Благодарим редакцию газеты «Металлург» за предоставление данного материала.

Современный мир полон вызовов: конкуренция ужесточается, меняются правила игры. На смену старым технологиям приходит цифровая эпоха, и Уральская Сталь уверенно вступает в эту новую реальность. Компания готова пересматривать традиционные подходы, чтобы оставаться конкурентоспособной.

Сегодня металлургия — не только высокие температуры и непростой труд, это ещё и цифровая точность, и быстрая передача больших массивов данных, позволяющих принимать максимально эффективные решения. Металлурги понимали — на комбинате сотни механизмов работают круглосуточно, и даже небольшой их простой сулит чувствительные финансовые потери для предприятия. Поэтому сосредоточили свои усилия на корректной эксплуатации оборудования, профилактике и своевременном обслуживании сложной техники. Именно техническое обслуживание и ремонт (ТОиР) и стало центральным элементом успеха.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Когда специалисты Уральской Стали внимательно изучи ли состояние цехов, они пришли к однозначному выводу: элементы ТОиР с некоторых пор перестали соответствовать современным требованиям. Отклонения в графиках профилактических осмотров агрегатов и несоблюдение планов их ремонтов не позволяло выстроить системный подход в решении наболевших вопросов. А это влекло за собой нарастающую череду остановок из-за поломок и сокращения межремонтных периодов, что сказывалось на общей эффективности комбината.

И тогда металлурги запустили масштабную трансформацию системы ТОиР, основанную на максимальной цифровизации производства.

О подробностях этой многоэтапной работы по оптимизации производственных задач мы поговорили с ведущим инженером дочерней ИТ-компании Дмитрием Чебанюком.

— Мы начали с создания общих принципов архитектуры системы «умного» мониторинга, которая бы непрерывно собирала и делала доступной для анализа данные о состоянии ключевых агрегатов и механизмов. Это позволит специалистам по предиктивному анализу предсказывать возможные отказы, основываясь на информации системы. По факту — устранять проблему до момента её зарождения, — объясняет Чебанюк.

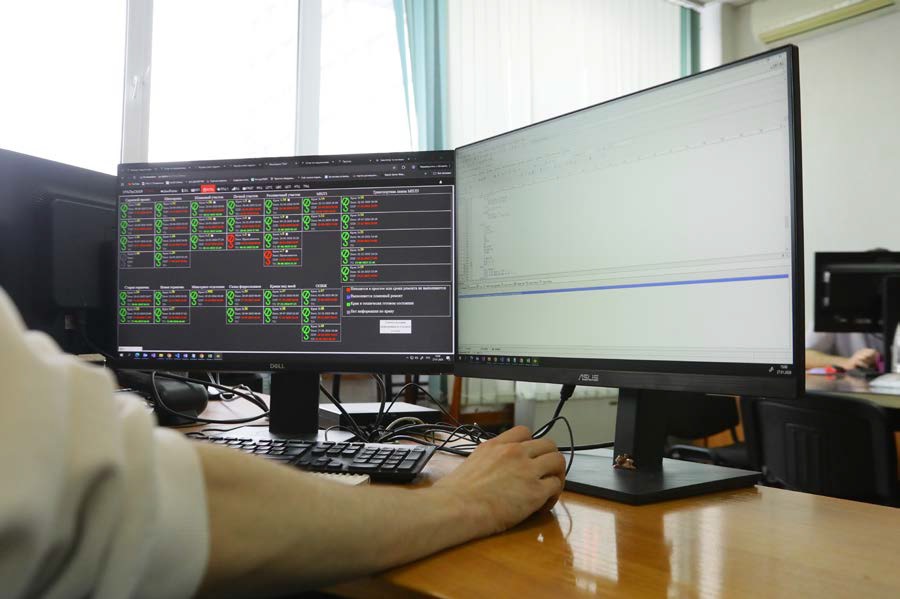

Способов сделать это было несколько. Это и информационные панели-дашборды, которые аккумулируют статистику работы важнейших агрегатов. И системы видеонаблюдения, позволяющие фиксировать отклонения в работе отдельных узлов производственной цепочки. И создание «цифровых двойников», позволяющих следить за жизненным циклом расходников с недоступной до этого точностью. Вся эта информация онлайн доступна инженерам и руководителям, позволяя в моменте точно оценивать производственную ситуацию.

— А ещё мы разработали систему автоматических расчётов коэффициентов КИО и КТГ на производстве. Первый показывает, насколько эффективно нагружено действующее оборудование, второй позволяет сделать с нужной точностью прогноз о сроках его выведения в ремонт. И если раньше ремонты проводили, опираясь только на регламенты, то теперь мы сделали доступными для ремонтников фактические показатели, — знает Дмитрий Чебанюк.

С ним согласна и разработчик этого ИТ-решения Галина Зубарева.

— Моей зоной ответственности была программа подсчёта простоев, которая ежедневно выдавала отчёты, на основании которых можно было принимать решения о профилактических ремонтах. В результате сроки проведения ремонтов стали отвечать потребностям производства, а риск внезапных поломок снизился. Вместе с коллегами мы разработали свод чётких правил и инструкций, исключающих импровизацию и снижающих вероятность ошибок. Теперь каждую операцию ремонтные службы выполняют по регламенту, что повышает качество обслуживания и увеличивает межремонтные периоды, — отмечает Зубарева.

Итогом этой работы стала возможность воплотить в жизнь комплексную систему анализа данных о состоянии оборудования, что позволит специалистам выбирать наилучшие решения повышения эффективности производства.

В ЭСПЦ Уральской Стали внедрена автоматизированная система мониторинга сроков работы подшипников на МНЛЗ.

Раньше учёт вёлся вручную, а ресурс подшипников считался условно бесконечным — до момента поломки. Теперь каждому подшипнику присвоен уникальный номер, к которому в системе привязаны его паспортная стойкость, производитель и номер партии. При установке ремонтник выбирает подшипник из списка и указывает место монтажа. Система автоматически подсчитывает количество плавок и с помощью цветовой индикации показывает степень износа относительно заявленного ресурса.

Как отметил директор по информационным технологиям УК «Уральская Сталь» Роман Зарецкий, проект автоматизации учёта подшипников — фундаментальный сдвиг от управления поломками к предиктивному (предсказательному) управлению ресурсами. Система создает «цифровые двойники» оборудования, чтобы помочь металлургам предотвращать аварии и принимать решения на основе данных о реальной стойкости запчастей и агрегатов от разных поставщиков.

Текст и фото: Денис Ильбактин