Расскажем, как в «Тольяттикаучук» отказались от использования импортной системы автоматизации ТОиР и приняли решение перейти на 1С. Проект перехода на отечественную платформу реализовала компания «Деснол Софт», внедрив разработанную ею систему «1С:ТОИР Управление ремонтами и обслуживанием оборудования». В «Тольяттикаучук» на 20% снизились простои оборудования, компания экономит 24,5 млн рублей на стоимости ПО и лицензий, поэтому в 2022 году проект был номинирован на конкурс «1С:Проект года».

ООО «Тольяттикаучук» — одно из крупнейших предприятий нефтехимического комплекса России, дочернее предприятие ПАО «Татнефть». Его основная деятельность — производство синтетических каучуков различных марок, которые являются сырьем для шин и резинотехнических изделий. Компания входит в десятку крупнейших экспортеров Самарской области и ежегодно производит более 200 тыс. тонн каучука и более 120 тыс. тонн высокооктанового компонента к бензину.

В структуре предприятия — 6 основных производств по выпуску синтетических каучуков, мономеров и промежуточных продуктов, а также 2 вспомогательных производства по обеспечению энергоресурсами и ремонту оборудования. Помимо этого, в состав предприятия входят товарно-сырьевой цех и цех электроавтоматики и измерений. На предприятии трудятся более 2000 сотрудников.

До смены собственника в ООО «Тольяттикаучук» учет технического обслуживания и ремонтов оборудования вели в автоматизированной информационной системе (АИС) импортного производства — Infor EAM (Oracle). Однако после вступления в группу компаний «Татнефть» для «Тольяттикаучук» прежнее ПО стало недоступно, и компании необходимо было интегрироваться в информационную среду нового собственника, а это — среда 1С, при этом с высоким уровнем автоматизации.

Не имея возможности работать в автоматизированной информационной системе, специалисты «Тольяттикаучук» столкнулись с проблемой: формирование любых отчетов по ТОиР стало длительным и трудоемким делом. Во-первых, теперь их приходилось формировать вручную. Во-вторых, данные по ремонтам вносились в систему управления ресурсами предприятия модифицированную систему «1С:Управление производственным предприятием», а сформировать требуемые отчеты в этой системе не представлялось возможным.

Для перехода на новую автоматизированную систему управления (АСУ) ТОиР требовалась загрузка данных по оборудованию (а это около 60 тысяч объектов ремонта), нормативам планирования, необходимой нормативно-справочной информации из смежных систем, а также разработка интеграции между системой управления ремонтами и базами 1С:УПП и автоматизированная система управления технологическими процессами (АСУ ТП) General Electric Historian.

— Мы оценили возможности 1С:ТОИР 2 КОРП, разработчиком которой является «Деснол Софт», — рассказывает заместитель главного инженера по ТО и надежности ООО «Тольяттикаучук» (на момент реализации проекта) Николай Тезиков, — и пришли к выводу, что базовый функционал системы полностью удовлетворяет нашим требованиям и поможет решить существующие проблемы. Начать решили с внедрения блока учета оборудования, нормативов, показателей эксплуатации и доработки блока бюджетирования затрат на ТМЦ и услуги под наши требования. В начале 2020 года специалисты «Деснол Софт» провели на нашем предприятии обследование процессов ТОиР, зафиксировали предварительные требования к доработкам процессов бюджетирования, а также определили объем исторических данных по оборудованию и нормативам, которые необходимо перенести с помощью шаблонов Excel в новую систему. Мы решили, что не будем выбирать пилотные площадки, а внедрим систему сразу на всем предприятии — это 6 основных и 2 вспомогательных производства.

Основной целью проекта стало повышение производительности работ по ТОиР. Было необходимо обеспечить снижение трудоемкости анализа работ, планирования ресурсов, своевременного проведения обслуживания оборудования и, самое главное, сократить внеплановые остановы и ремонты оборудования, которые вели к недовыпуску продукции. Для этого в ходе проекта были поставлены задачи по формированию типовых дефектов, нормативов и актуальной базы данных оборудования. Кроме того, требовалось автоматизировать процессы бюджетирования и планирования ТОиР, а также интегрировать 1С:ТОИР 2 КОРП в ИТ-инфраструктуру предприятия посредством обмена данными с уже используемой системой 1С:УПП и АСУ ТП.

Что интересно? Ключевым участником проекта стала служба по техническому обслуживанию и надежности предприятия, однако к цифровой трансформации был привлечен и целый ряд представителей других заинтересованных подразделений. Так, в обучении работе в 1С:ТОИР участвовали в том числе специалисты служб главного механика, метролога и энергетика, которым необходимо работать с системой, а также, что очень важно, представители службы по персоналу, ведь дальнейший процесс обучения новых сотрудников предстояло организовывать именно им. А вот планово-экономическая служба сотрудничала с командой проекта при формировании требований к интеграции между 1С:ТОИР 2 КОРП и 1С:УПП.

Специалисты компании «Деснол Софт» выполнили адаптацию системы под требования «Тольяттикаучук», в том числе были доработаны отчеты, которые помогают оценивать эффективность процесса бюджетирования ТОиР:

Интеграция 1С:ТОИР 2 КОРП с «1С:Управление производственным предприятием» была непростой для программной реализации, так как необходимо было обеспечить работу блока бюджетирования, а для этого требовался перенос данных по нормативам из SQL-таблиц исторической базы Infor EAM (Oracle) в 1С:ТОИР 2 КОРП. Здесь также помог опыт экспертов «Деснол Софт».

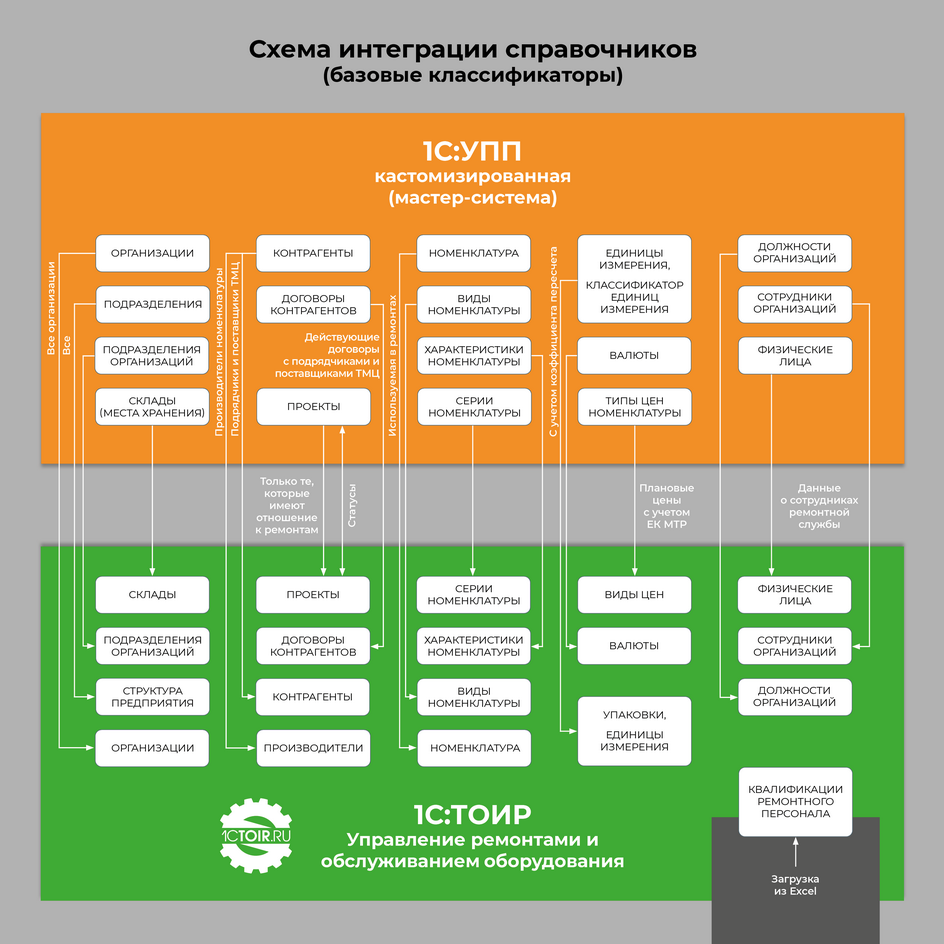

Одна из схем интеграции 1С:ТОИР 2 КОРП с кастомизированной 1С:УПП. Базовые классификаторы.

За счет интеграции с АСУ ТП 1С:ТОИР 2 КОРП стал автоматически получать данные по наработке, контролируемым показателям и состоянию оборудования.

Выполнив необходимые доработки и интеграции, специалисты «Деснол Софт» не забыли описать все изменения в ролевых инструкциях и обучили будущих пользователей «Тольяттикаучук» работе в их новой системе для управления ремонтами.

Проект был реализован в течение семи с половиной месяцев. Для таких масштабов внедрения — это короткий срок. Однако надо учесть, что реализацией проекта занималась компания — разработчик, которая специализируется на решениях для автоматизации ТОиР.

— Обследование, внедрение, обучение — все проходило дистанционно, через Zoom, Skype, Teams и электронную почту, а также через удаленное подключение к используемым информационным системам, — комментирует Николай Тезиков. — Все требования к информационной безопасности были безукоризненно соблюдены. Дистанционный формат не отразился на качестве внедрения, что, конечно же, говорит о профессионализме специалистов «Деснол Софт».

Итак, что же получила компания «Тольяттикаучук» в итоге.

Автоматизация процессов управления активами с помощью 1С:ТОИР 2 КОРП заложила основу для развития. В планах у «Тольяттикаучук» — внедрение процессов управления надежностью оборудования: FMEA (Failure Mode and Effects Analysis — анализ видов и последствий отказов), RCA (Root Cause Analysis — поиск и анализ корневых причин отказов), RCM (обслуживание, ориентированное на надежность), RBI (Risk-Based Inspection — мониторинг активов с учетом фактора риска).

В результате перехода с импортной системы автоматизации управления ремонтами на отечественное решение 1С:ТОИР 2 КОРП» компании «Тольяттикаучук» удалось получить весомый экономический эффект.

Кроме того, ООО «Тольяттикаучук» теперь экономит 24,5 млн руб. на стоимости ПО и лицензий.

По экспертной оценке, компания сохраняет до 5 млн руб. в год благодаря RCM-анализу, который выполняется вне 1С:ТОИР и дополняет риск-ориентированные принципы обслуживания для критичного и средне критичного оборудования, что позволяет совершенствовать программу обслуживания, формируемую в 1С:ТОИР.

Реклама ООО «Деснол Софт Брянск» ИНН 3250056065 ОГРН 1043244011910