Автоматизация контроля качества, закупок сырья и материалов, производства и склада.

Задача оперативного учета производства на предприятии - отражение хода производственной деятельности и ее результатов, что дает возможность своевременно контролировать и анализировать ключевые показатели, и на основе объективных данных принимать эффективные управленческие решения. Автоматизировать производственный учет предприятия, включая такие процессы как контроль качества, закупки сырья и материалов, производство и склад, позволяет программный продукт «КомЛайн: Управление производством».

«КомЛайн:Управление производством» - информационная система с открытым кодом, разработанная «Компанией Комлайн» на платформе «1С:Предприятие 8.3», для учета деятельности производственных подразделений предприятий. Это универсальное решение, которое может использоваться в качестве одного из элементов системы управления и учета компании в тех случаях, когда IT-архитектура компании строится на нескольких автономных конфигурациях, интегрированных друг с другом.

Продукт может работать, например, в следующей связке:

«1С:Управление холдингом 3.1» для ведения регламентированного учета, решения задач финансового блока и бюджетирования + «КомЛайн:Управление производством» для оперативного учета производства, расчета себестоимости, который не реализован в 1С:УХ + «1С:Управление торговлей» в случае, если торговый функционал у заказчика реализован в 1С:УТ.

Решение может быть полезно как крупным предприятиям, переходящим, например, с «1С:Управление производственным предприятием», так и растущим компаниям, у которых учет ведется, например, в «1С:Бухгалтерия 3.0» или в «1С:Управление торговлей».

На текущий момент «КомЛайн:Управление производством» интегрируется с конфигурациями 1С:УХ, 1С:УТ и «1С:Бухгалтерия» посредством HTTP-сервиса.

Использование нескольких автономных конфигураций, работающих в связке друг с другом, позволяет постепенно замещать устаревающие решения в IT-архитектуре компании. При этом обеспечивается непрерывность бизнес-процессов и обновлений системы. При обновлении одного блока, например, производства, другие подсистемы - бухгалтерия, продажи, склад и прочие - работают в обычном режиме.

«КомЛайн:Управление производством» охватывает следующие производственные процессы и подсистемы:

Рассмотрим их подробнее, а также опишем, как происходит автоматизация процессов с помощью решения на одном из производственных предприятий.

Исходная ситуация

На молокоперерабатывающем предприятии учет ведется в кастомизированной системе «1С:Предприятие 8. Бухгалтерия молокозавода». В систему автоматически передаются количественные данные с датчиков оборудования при приемке сырья. Учет данных лабораторных анализов, расчеты по спецификациям, складской учет не автоматизированы. Для расчетов используется MS Excel.

Автоматизация производственного учета на базе «КомЛайн:Управление производством» находится на этапе опытной эксплуатации.

Решение обеспечивает контроль качества на всех этапах производственного цикла: от приемки сырья, материалов до выпуска готовой продукции.

В «КомЛайн:Управление производством» отражаются все значения качественных показателей, зафиксированных производственной лабораторией. Их можно вносить в систему вручную либо, если настроена интеграция с решением «КомЛайн:Лаборатория» - автоматически. Кроме того, устанавливаются нормативные значения показателей, которые требуются при планировании производства.

Сохраненные данные позволяют анализировать качество материалов в динамике. Например, за определенный период, по характеристикам, по поставщикам материалов.

До реализации проекта на рассматриваемом в примере предприятии учет лабораторных анализов велся в Excel и в бумажных журналах. Для того чтобы получить данные, осуществлять контроль качества материалов, готовой продукции и формировать отчеты, сотрудникам других подразделений приходилось копировать журналы в лаборатории, затем вручную вводить данные в Excel.

Это неудобно, долго, требовало больших трудозатрат. При ручном вводе данных возникали ошибки.

В результате автоматизации лаборатории все данные хранятся в одной информационной базе. Сотрудники с соответствующими правами могут эти данные просматривать, выгружать в виде отчетов и анализировать.

Дублирование информации исключено. Затраты времени и труда сокращаются.

В решении оформляется поступление сырья и материалов с фиксацией показателей качества и расчетом в различных единицах измерения. Единицы измерения могут быть любые, как отраслевые, так и те, которые используются на самом предприятии: независимые, пересчетные, с учетом коэффициента и показателей качества.

Для удобства учет материалов, как и готовой продукции можно вести не только в основных единицах измерения, но и в упаковках.

В документы системы автоматически загружается информация с оборудования (датчиков) при приемке материалов. Информация может содержать данные о номенклатуре приобретаемых материалов, их характеристике, серии, количестве, организации, складе, подразделении.

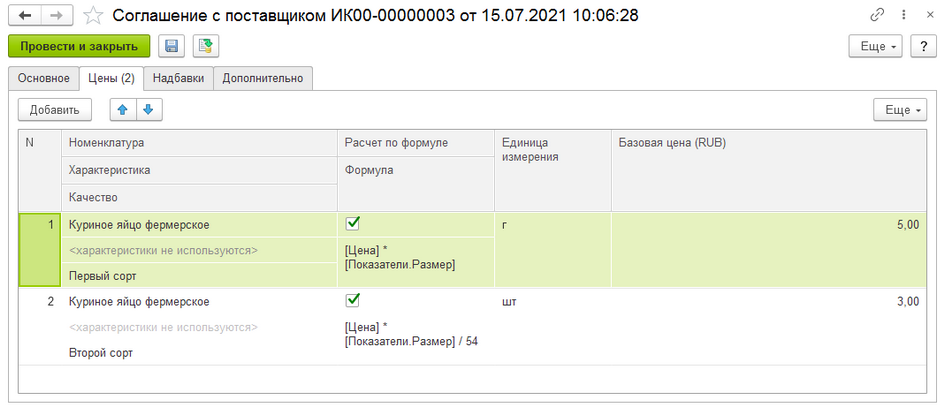

В «КомЛайн:Управление производством» заложен гибкий механизм расчета закупочных цен. Есть возможность заключать индивидуальные соглашения с различными поставщиками. Цена может быть фиксированной либо рассчитываться в зависимости от качества поставляемых материалов. Решение позволяет учесть надбавки за различные услуги (доставка, сборка, настройка, срочность и т.д.). Надбавки также рассчитываются по формулам.

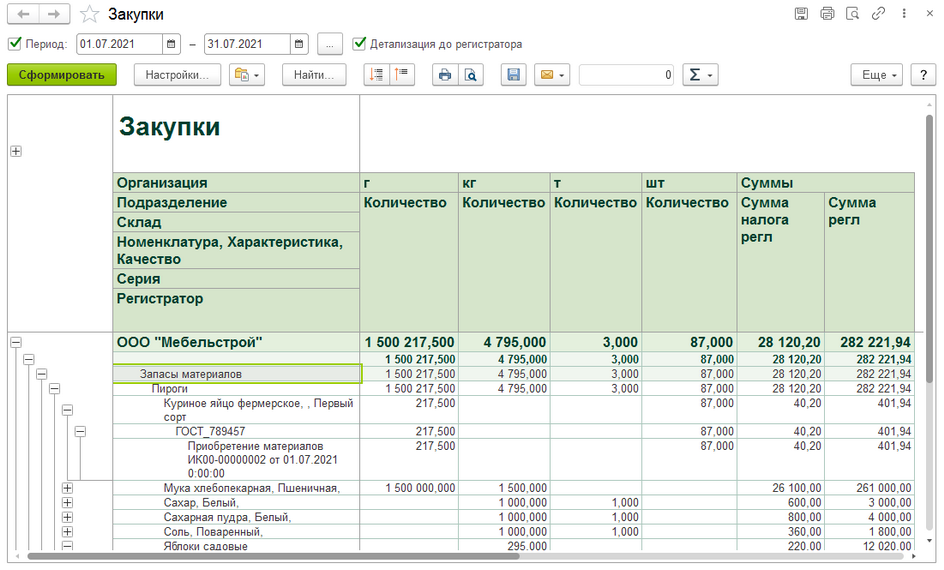

Проанализировать, что приобрели, какого качества, когда, у какого поставщика, на какой склад это поступило и в каком количестве (в различных единицах измерения), можно с помощью аналитических отчетов.

В нашем примере приемщики сырья на предприятии и прежде вели количественный учет сырья. Но учета в отраслевых дополнительных единицах у них не было. Сейчас благодаря тому, что показатели качества сразу поступают из лаборатории, система автоматически рассчитывает все отраслевые единицы измерения.

Если раньше цены на материалы были жестко прописаны в коде системы, то с «Комлайн:Управление производством» механизм ценообразования приобрел гибкость. Для каждого поставщика задается индивидуальный расчет цен по формулам.

До реализации проекта у сотрудников лаборатории, цеха приемки, отдела производства предприятия не было возможности отслеживать оперативные данные о том, что, когда, в каком количестве и у какого поставщика приобрели. Эту информацию можно было получить только из «бухгалтерских» отчетов, которые не всем понятны и доступны. Теперь всю необходимую информацию о приобретенных материалах и их стоимости можно оперативно просматривать в одном отчете.

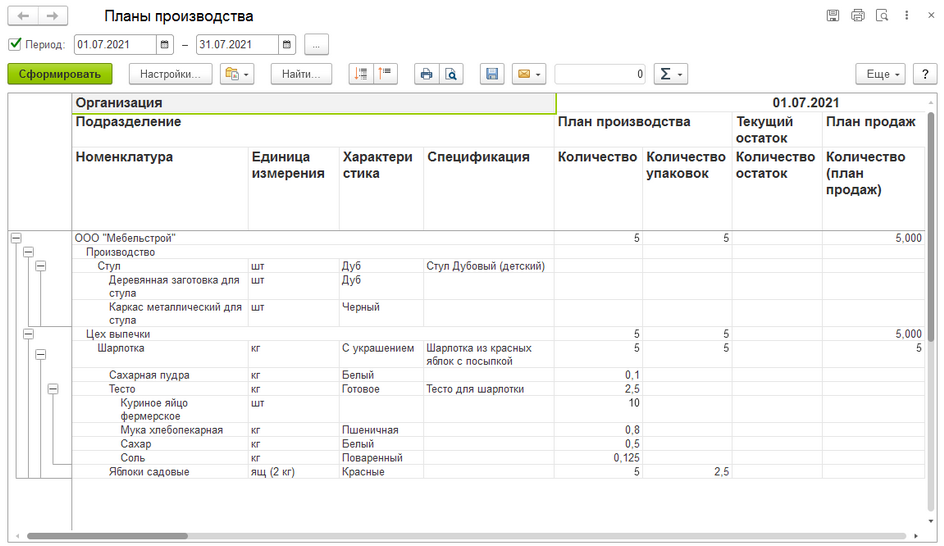

Формирование планов производства, в том числе на основании планов продаж, которые также можно создать в системе, и текущих остатков готовой продукции на складах - одно из возможностей решения. Данные по остаткам можно выгружать из учетной системы, с которой интегрировано «КомЛайн:Управление производством».

В зависимости от сценария план может быть сформирован на любой период: год, месяц и т.д. Годовой план автоматически разбивается по месяцам. На основании месячного формируется ежедневный план производства.

В зависимости от планируемого количества готовой продукции система с учетом имеющихся остатков, по введенным спецификациям рассчитывает необходимое количество сырья и материалов, в том числе для производства полуфабрикатов. Исходя из этих данных производитель формирует заказы поставщикам.

На основе планов производства создаются заказы на производство. По ним выпускается продукция в цехе.

В любой момент времени можно проконтролировать, как выполняются планы, провести план-фактный анализ производства.

Функционал планирования на данном этапе на производстве не используется. Руководство предприятия рассматривает его на перспективу.

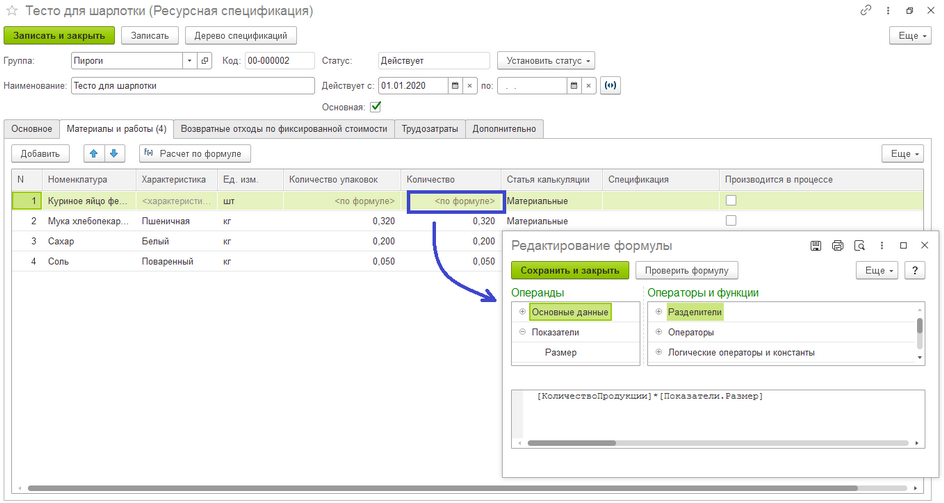

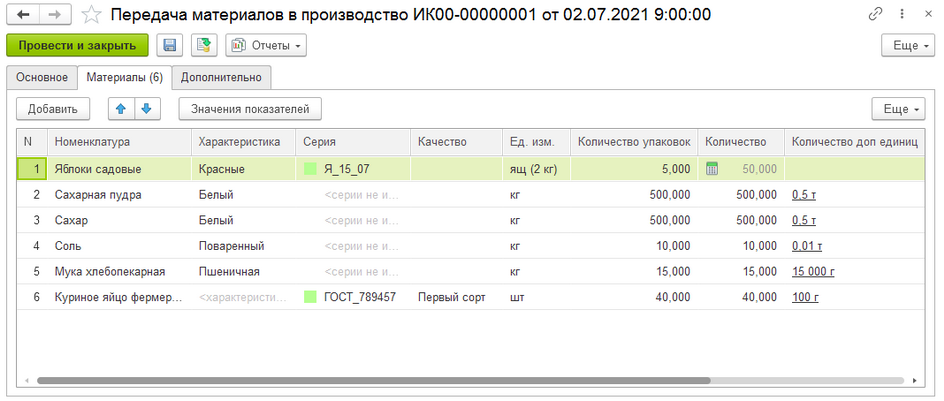

Для выпуска продукции и полуфабрикатов в «КомЛайн:Управление производством» заполняются ресурсные спецификации, в которых указывается, сколько сырья и материалов должно пойти на выпуск. Их количество может быть фиксированным либо рассчитываться по формуле в зависимости от качества материалов или готовой продукции.

В соответствии с выбранными спецификациями в производственном документе рассчитывается количество материалов и возвратных отходов, если это предусмотрено рецептурой. Расчет автоматически производится во всех необходимых единицах измерения, по которым ведется учет, как для продукции, так и для материалов.

.png)

Для удобства и оперативности предусмотрена возможность передачи сведений по выпущенной продукции с помощью мобильного приложения. Так сотрудники производственного цеха со своих рабочих мест передают данные о том, какая продукция произведена за смену, с какими характеристиками, в каком количестве. На основании этих данных формируется отчет за смену.

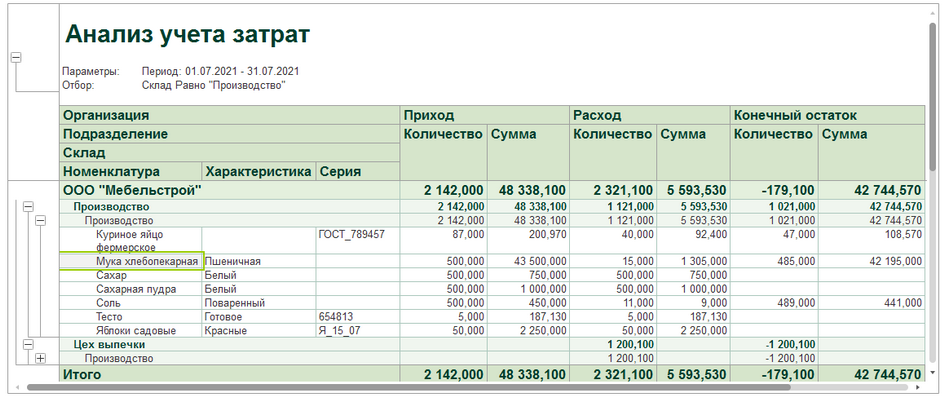

Инструментарий решения позволяет контролировать выпуск продукции по качественным и количественным показателям, анализировать фактические затраты на производство, вести учет незавершенного производства.

Важная возможность продукта, особенно для ценообразования в продажах — оперативный расчет сырьевой себестоимости произведенной продукции.

Использование сложных спецификаций, формул при расчете норм расхода сырья, материалов и полуфабрикатов на выпуск продукции обеспечивает точность определения сырьевой себестоимости. А отслеживание ее в режиме реального времени помогает эффективно регулировать отпускные цены на выпущенную продукцию в зависимости от себестоимости конкретной партии и сохранять рентабельность.

В дальнейшем планируется ведение учета трудозатрат на выпуск продукции и учет брака.

Необходимо отметить, что система поддерживает партионный учет и обеспечивает прослеживаемость использования материалов в полуфабрикатах и готовой продукции.

В рассматриваемом примере введение норм расхода материалов для производства продукции в ресурсных спецификациях избавил пользователей от необходимости сверки с нормативными инструкциями, ГОСТами и расчета в Excel - система все рассчитывает сама. Вероятность возникновения ошибок сведена к нулю.

Одной из целей автоматизации производственного учета на предприятии была реализация прослеживаемости. Теперь у сотрудников есть возможность отслеживать, из каких материалов произведена готовая продукция.

Рассчитывается скользящая сырьевая себестоимость. Пользователи получают оперативные данные по произведенным затратам на выпуск продукции. На основании этих данных можно принимать решения о ценообразовании, прогнозировать прибыль и выстраивать взаимоотношения с поставщиками.

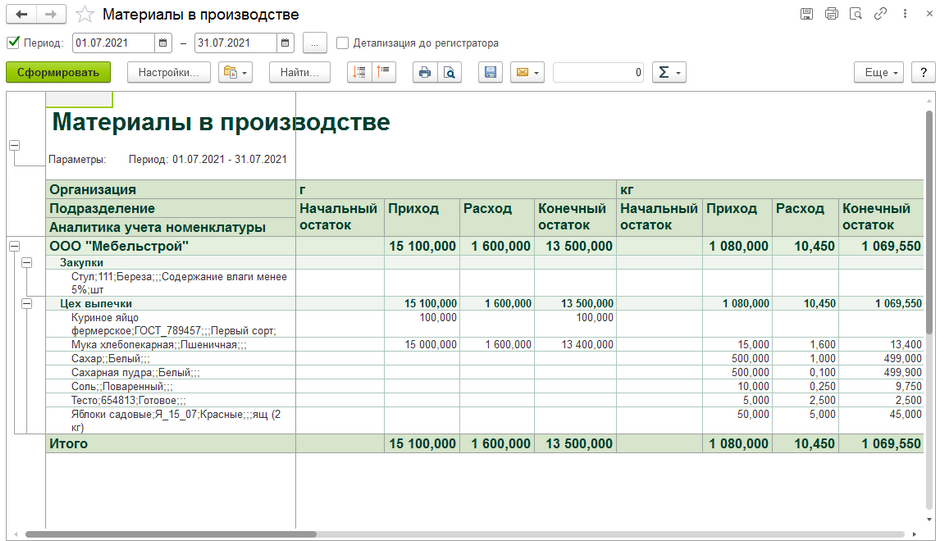

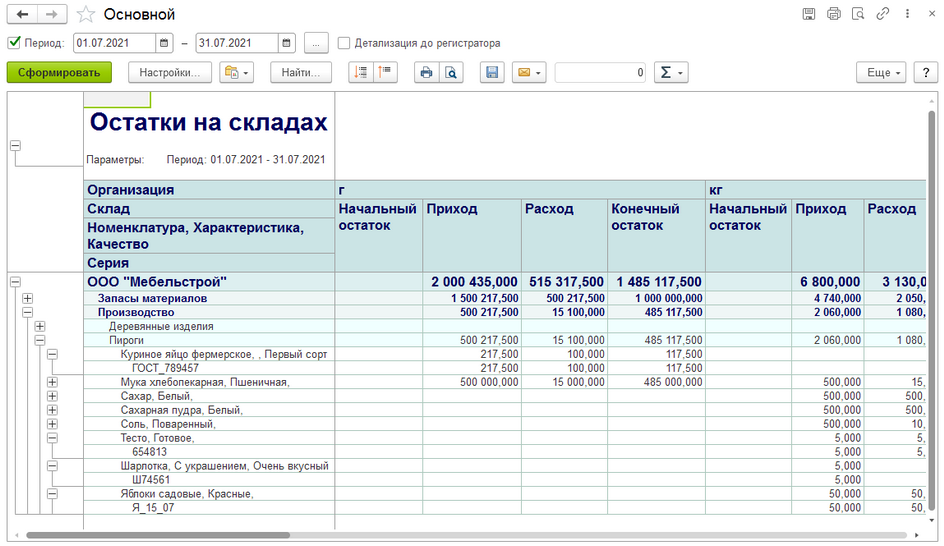

«КомЛайн:Управление производством» дает возможность оперативно отслеживать движение материалов, полуфабрикатов и готовой продукции. В системе отражается поступление материалов, их передача в производство, а также перемещение материалов, полуфабрикатов и готовой продукции между складами предприятия.

Проанализировать остатки на складах по всей номенклатуре можно с помощью специальных отчетов, которые отображают данные по начальному остатку, приходу, расходу, конечному остатку во всех единицах измерения.

Решение также позволяет проводить инвентаризацию сырья в производстве, продукции на складах с последующим оприходованием излишков и списанием недостач.

До автоматизации производственного учета межцеховая передача материалов и продукции на молокоперерабатывающем предприятии из примера осуществлялась по бумажным накладным. Учет остатков на складах вела бухгалтерия. Оперативные, общедоступные данные отсутствовали.

Внедрение «КомЛайн:Управление производством» дало возможность персоналу предприятия оперативно отслеживать и контролировать движение сырья, материалов, а также остатки на складах. Все необходимые данные отражаются в системе.

Начальник производства, например, сразу видит, сколько в его цехе осталось неиспользованного сырья или смеси, сообщает об этом отделу продаж, и при необходимости остатки быстро реализуют.

Таким образом, весь производственный учет предприятий любых сфер деятельности можно автоматизировать в решении «КомЛайн:Управление производством». При этом персонал предприятия получает инструмент для детального планирования и обеспечения производства, для учета качества материалов, полуфабрикатов и готовой продукции, для точного расчета затрат на производство и себестоимости продукции, а руководство - средство для оперативного контроля и анализа ключевых показателей производственной деятельности предприятия.

Для описанного в примере предприятия автоматизация учета производства позволяет ускорить процессы оформления накладных, сократить сроки обмена информации. Ввиду того, что данные хранятся в единой базе, отчетность формируется оперативно. Автоматизация облегчает труд персонала и контроль, а также исключает ошибки расчетов.