Сегодня мы расскажем про ЭКОНС – систему визуализации, которая приносит СИБУРу миллиарды рублей в год.

Авторы: Александр Попко и Игнат Старшов

Для наших производств соблюдение правильного технологического режима — очень важный фактор. Во-первых, дело в безопасности: если тот или иной показатель достигает критической отметки, скажем, температура или давление, случиться может всякое. Обычно не очень приятное. Так что за этим пристально следят, как специально обученные люди, так и автоматика.

Во-вторых, экономический эффект. Он тоже сильно зависит от выбранного инженерами и оператором нужного технологического режима. И вот здесь иногда сталкиваются две точки зрения, ведь оператор обычно мыслит в тоннах, а менеджер — сразу в рублях.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

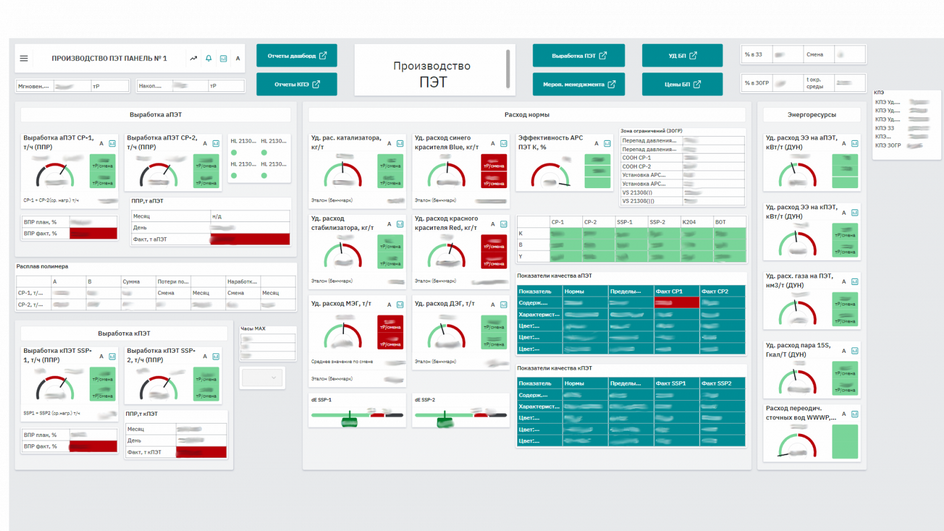

Поэтому мы создали конструктор под названием ЭКОНС. Если вкратце, то он помогает оператору наглядно (и что важно — в реальном времени) оценивать, как выбранный им режим технологического процесса прямо сейчас влияет на экономическую эффективность. Для простоты мы сделали дашборды с индикаторами в виде спидометров, привычных человеческому глазу.

Получается такой удобный инструмент для управления эффективностью, которым постоянно пользуются инженеры, технологи и начальники смен.

ЭКОНС состоит из двух больших блоков.

Первый — экономическая модель, это основа ЭКОНСа. Её составляют наши специалисты на основе технического аудита, она связывает в расчётах технологию и экономику.

Второй — визуализация. Чтобы наглядно показывать, как именно отражается влияние технологических процессов на экономике всего предприятия.

Блок визуализации — это не только наглядно и понятно, но ещё и отчасти мотивационный фактор. Персоналу становится понятно, зачем вести экономически выгодный режим, ведь мы выводим на спидометр ещё и премию оператора, которую он получит за нахождение в нужных пределах индикатора.

Пример наполнения панели ЭКОНС (цифры нас попросили замазать)

По сути, раньше система ЭКОНС была общим для всех инструментом, и для внесения любых изменений и доработок нужны были разработчики.

Представьте: вы оператор установки дегидрирования пропана (жизненно, да). Чтобы добавить нужный показатель, вам бы пришлось связаться с разработчиками, чтобы сначала создать его в MES, потом спроектировать и довести до прода. Дело небыстрое. И это на производстве, где скорость критически важна.

Сейчас мы перешли к парадигме, когда разработчики всего лишь делают необходимые инструменты для сборки конфигураций, нужных тому или иному пользователю.

Во-первых, никто не понимает нужды пользователей лучше, чем они сами. Во-вторых, мы масштабируем решение на наши предприятия по всей России, а у каждого производства своя специфика, нужные метрики и, соответственно, желаемое наполнение панели.

Только представьте, какая должна быть команда разработчиков, чтобы обслуживать потребности 38 производств с ЭКОНС! До конца года таких производств вообще станет около 50...

Конструктор добавляет уйму новых возможностей. С ним работники могут:

Любой пользователь может добавлять нужные ему индикаторы на панели и получать по ним единую сквозную отчетность. Сам редактор панелей довольно простой и дружелюбный, он покрывает почти 100% потребностей пользователей. Но мы оставили возможность накодить совсем сложные вычисления и алгоритмы (исключительно для желающих) – достаточно знать Kotlin Script на базовом уровне. Например, когда нужно создать сложные регрессионные модели для виртуального хроматографа. Тут сразу можно сказать, что задача нетривиальная :)

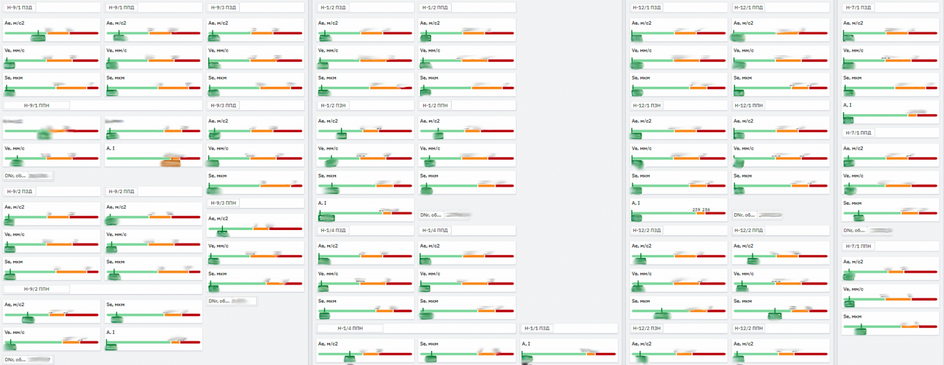

Панель может выглядеть и вот так, например

ЭКОНС разработан над платформой «Озера данных» (мы писали о ней в этом посте), в которую стекаются данные со всех производств. Если упростить, то цепочка обмена данными выглядит так:

В «озере» данные структурируются, очищаются и становятся доступны для использования в BI инструменте. При этом глубина построения отчетов ограничена временем хранения данных. Также озеро собирает продуктовые метрики, предоставляет инструменты для мониторинга и сбора журнальных данных. Это улучшает показатели доступности и качества сервиса, а ещё сокращает время реакции на возможные инциденты.

СКАЧАТЬ: Специальный выпуск «Цифровое производство: сегодня и завтра российской промышленности»

Здесь подход довольно классический. В DEV-среде мы пишем код, покрываем его тестами, а затем проверяем в разных сервисах.

Тестовая среда — для тестирования функциональности сразу на промышленных данных и приемосдаточных испытаниях.

Затем система переезжает на собственную инфраструктуру в прод, где и осуществляется промышленная эксплуатация и сопровождение.

Разработку конструктора мы начали примерно полтора года назад. За это время успели:

Сейчас и до конца года мы развиваем функциональность конструктора, собираем фидбэк от пользователей и тиражируем продукт на производствах.

Во-первых, мы ощутимо сократили стоимость и time-to-market вывода показателей ЭКОНС в прод. Во-вторых, смогли отказаться от ряда лицензионных платежей и стороннего платного саппорта — ведь теперь всё работает на нашей инфраструктуре и поддерживается внутренними специалистами.

А-третьих, не можем не упомянуть экономические эффекты ЭКОНС. С 2017 года система помогла нам заработать около 1,8 млрд рублей, а до конца этого года эффект приблизится к отметке в 2,7 млрд рублей!

И ещё крутой момент: ЭКОНС автоматически рассчитывает, сколько полезной энергии действительно нужно для технологических процессов. Так мы понимаем, насколько можно снизить объёмы топливного газа и сократить выбросы CO2 в атмосферу. На заводе в Тобольске, к примеру, мы благодаря ЭКОНСУ ежегодно предотвращаем около 80 тысяч тонн выбросов CO2.

Приятно завершать на «зелёной» ноте!