Человек может одновременно концентрироваться на 5 — 7 объектах, а машина — на бесконечном множестве. Эта особенность машинного зрения, а также то, что компьютер не отвлекается и не устает, позволили использовать его для выявления дефектов на производстве. Такой подход помогает решать одну из самых дорогостоящих проблем на предприятиях. Видеоаналитика на производстве позволяет снизить потери и автоматизировать контроль качества в сфере, где незамеченный дефект может привести к миллионным убыткам. В статье мы разберем, какие именно проблемы помогает решать видеоаналитика.

Потери могут быть вызваны дефектами продукции, простоем оборудования, потерями сырья.

Часто причиной этих проблем служит человеческий фактор. Рабочие могут допускать ошибки в процессе работы и эксплуатации оборудования, нарушать технологические регламенты, поэтому производственный контроль помогает защититься от убытков. Однако делать это вручную — очень затратно, и здесь на помощь приходит видеоаналитика.

Бережливое производство — концепция, которая помогла многим компаниям добиться сокращения издержек производства и увеличить прибыль. Согласно ей, компания может нести потери из-за перепроизводства, избыточных этапов обработки, лишних перемещений персонала, ненужных проверок, ожидания и выпуска продукции с дефектами.

Задача компании — решить эти проблемы, создать большую ценность для потребителя, затратив меньше сил. Каким образом это сделать — зависит от специфики компании и инструментов, которыми она располагает.

Чтобы снизить количество продукции с дефектами, на предприятиях внедряют дефектоскопию — способ обнаруживать изъяны в изделиях из металлических и неметаллических материалов. Она позволяет изучить внутреннюю структуру без разрушения детали. При классической дефектоскопии деталей применяют ультразвук, рентген или магнитные исследования. Эти методы можно дополнить видеоаналитикой, чтобы анализировать изображение продукции в реальном времени.

Автоматически обнаружен дефект на металлическом изделии с помощью видеоанализа.

Система видеоаналитики в реальном времени без остановки производства исследует данные с камер и автоматически выявляет дефекты, которые сложно заметить при ручной проверке. Готовое изделие сравнивается с эталонным. Программное обеспечение анализирует геометрию и текстуру поверхности, чтобы выявить отклонения от нормальных показателей. Система формирует отчеты о повторяющихся видах брака. Сбор и анализ статистических данных позволит обнаруживать проблемы на начальных этапах производства и исключить их.

Иван Шамшурин, руководитель разработки системы видеоаналитики zool:

Иван Шамшурин, руководитель разработки системы видеоаналитики zool:

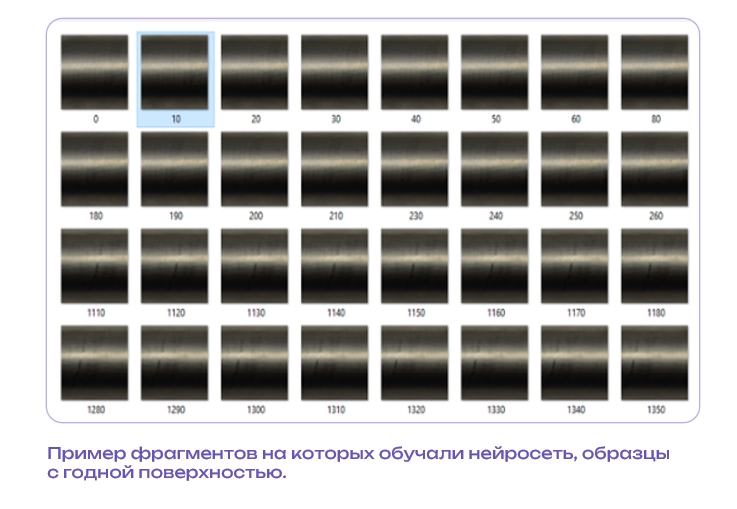

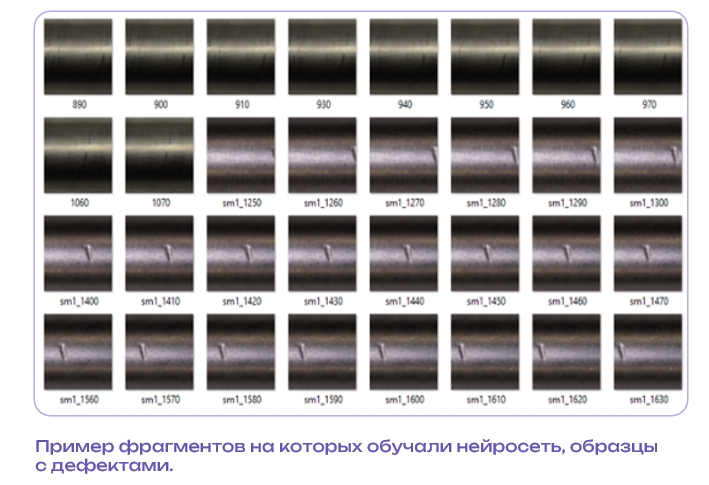

«Чтобы обучить аналитическую модель продукта, мы отбираем фотографии, на которых все хорошо и те, на которых есть дефекты. На основе этих фотографий мы обучаем наше решение».

Также видеоаналитика помогает выявить лишние этапы обработки продукции и нерациональное перемещение персонала которое может приводить к простою на производстве. На основе этих данных можно пересмотреть процессы или переоборудовать рабочие места.

zool контролирует местонахождение персонала на рабочем месте и его перемещение. Составляет отчеты о времени работы на каждом этапе производства. При отклонении от заданных норм работы оператор получает уведомление в реальном времени.

zool.ai— решение на основе искусственного интеллекта для контроля качества и оптимизации процессов в производстве.

При анализе изображения с камер zool:

Иван Шамшурин, руководитель разработки системы видеоаналитики zool:

Иван Шамшурин, руководитель разработки системы видеоаналитики zool:

«При подсчете предметов в первую очередь происходит их детекция — то есть, мы определяем изделия, которые едут по конвейеру. Если в кадр попадает человек или другие предметы, он не распознается как искомый предмет. Программа не будет его учитывать».

Наши разработчики внедряют готовые модули видеоаналитики на сервера заказчика или подключают к нашим серверам. Также мы разрабатываем модули под задачи любого бизнеса. Например, компания может разработать определение дефектов с учетом специфики производства.

В 70% случаев для определения брака требуется обучение и тестирование системы. На данный момент набирает популярность внедрение видеоаналитики для контроля качества сварных швов, определение дефектов металла, контроль износа станка, определение деформации изделия в машиностроении.

Видеоаналитика помогает снижать издержки за счет быстрого выявления дефектов, сокращения затрат на проверку качества и повышения производительности.

Иван Шамшурин, руководитель разработки системы видеоаналитики ZOOL:

«Машина смотрит всю картинку, каждый пиксель, человек так не может. Часто стоит задача обнаруживать специфические вещи и человек должен обладать должным уровнем экспертизы. Проще один раз обучить машину, чем каждый раз искать таких специалистов».

Протестируйте бесплатно решение zool.ai и убедитесь, как видеоаналитика может оптимизировать ваше производство.

А если хотите узнать больше о том как нейросеть устроена изнутри, подписывайтесь на наш телеграмм канал AI из Гаража. Рассказываем про ИИ в бизнесе на реальных кейсах.

Реклама ООО «ПРОСТО» ИНН 1841039706 ОГРН 1141841001158