Стандартизация - в непрерывном процессе совершенствования (Lean-производство, Kaizen) под стандартизацией понимают добровольное определение или формализацию методов работы, а также ее последствий, по четко согласованной схеме действий на будущее, которая осуществляется самими вовлеченными сотрудниками. Идея состоит в том, чтобы вовлечь работников в процесс улучшения путем их участия в разработке стандартов. Тогда над разработкой и оптимизацией методов труда вместе будут работать планировщики, управленческие силы и исполнители. Стандарты можно найти везде: Стандарты менеджмента - это директивы, цели, бюджеты, показатели, принципы управления, принципы организации и т.д. Стандарты производства - это машинное время, размер партии, предписания по безопасности, нормативы, масштабы качества, разметка, производственный инструктаж и т.д. Стандарты управления и регулирования - это время обработки, бюджеты, правила переговоров, должностные инструкции, законодательные директивы, установленные возможные колебания цены и т.д. На первом этапе исследуются все ранее используемые на практике процедуры и процессы. Далее с помощью тех сотрудников, кого коснулась данная проблема, осуществляется выбор лучшей процедуры из возможных вариантов, с последующим утверждением стандарта. Кроме этого на этапе исполнения необходимо обязательное соблюдение формализованной процедуры (процесса) всеми ее участниками. Многие успешные предприятия избавились от определенных существующих проблем благодаря стандартизации. При этом процесс выработки общего мнения относительно того или иного варианта исполнения процедуры (процесса) и утверждения единого стандарта зачастую является очень трудным и требует немалого терпения и желания идти до намеченной цели. Фирмы, которые стоят на пороге сертификации в системе менеджмента качества ISO, не всегда сталкиваются с подобной проблемой. Схема 1. Непрерывное совершенствование стандартов работы на основе цикла PTCA Стандартизованные операции – это самое лучшее из известных методов выполнения определенных операций. Использование принципов организации рабочего места и визуального менеджмента гарантируют применение самого эффективного метода. При этом материал соответствующим образом подготавливается (например, распакованный и в строго определенном месте). Следует также обеспечить использование наиболее подходящих станков и другого оборудования, поддерживать все это в исправном состоянии, хранить в надлежащем месте. Несмотря на то, что используется слово "стандарт", они должны постоянно приспосабливаться к изменяющимся условиям и следует помнить об их небезупречности. Они являются основой для совершенствования, определяя лишь актуальное положение дел. Формы стандартизации. Технологический маршрут Показывает, в какой последовательности работник должен выполнять операции. Работы должны выполняться в согласованной последовательности, пошагово, при этом должно быть обеспечено повышение продуктивности, безопасность и качество. Стандартизованный материал в работе Это минимум деталей, необходимых для обеспечения бесперебойного производства. Стандартизованные должностные инструкции Должностные инструкции представляют собой обзор содержания операций на каждом отдельном отрезке для каждого работника. Они нормируют три основных фактора (время цикла, ход выполнения работы и материал в процессе). В них указываются также места проверки качества, содержатся ин-струкции по безопасности, другая информация. Должностная инструкция составляется совместными усилиями сотрудников, мастера и/или уполномоченного представителя команды. Инструкции также следует приспосабливать к постоянно изменяющимся условиям. Информационное содержание шаблонной должностной инструкции: расчетный такт (продолжительность одной операции); технологический процесс; стандартизация материала в процессе; процесс, требующий проверки качества; процесс, требующий принятия мер безопасности (напр., ношения защитных очков); описание технологического процесса; данные по используемым машинам; данные по используемым инструментам; наименование и номер деталей; время, необходимое для полного завершения всех работ; размеры и количество контейнеров. Таблица распределения работ Таблица распределения работ является важным инструментом стандартизации технологических процессов. В сочетании с должностными инструкциями он обеспечивает должный уровень организации выполнения операций. Цель – распределить работу таким образом, чтобы время цикла каждого сотрудника согласовывалось с расчетным тактом. Если этот параметр не выдерживается, то разница между расчетным тактом и временем цикла будет заполнена временем ожидания и/или перепроизводством, а это как раз те виды потерь, которые следует устранить.

Стандартизация - в непрерывном процессе совершенствования (Lean-производство, Kaizen) под стандартизацией понимают добровольное определение или формализацию методов работы, а также ее последствий, по четко согласованной схеме действий на будущее, которая осуществляется самими вовлеченными сотрудниками. Идея состоит в том, чтобы вовлечь работников в процесс улучшения путем их участия в разработке стандартов. Тогда над разработкой и оптимизацией методов труда вместе будут работать планировщики, управленческие силы и исполнители.

Стандарты можно найти везде:

На первом этапе исследуются все ранее используемые на практике процедуры и процессы. Далее с помощью тех сотрудников, кого коснулась данная проблема, осуществляется выбор лучшей процедуры из возможных вариантов, с последующим утверждением стандарта. Кроме этого на этапе исполнения необходимо обязательное соблюдение формализованной процедуры (процесса) всеми ее участниками. Многие успешные предприятия избавились от определенных существующих проблем благодаря стандартизации. При этом процесс выработки общего мнения относительно того или иного варианта исполнения процедуры (процесса) и утверждения единого стандарта зачастую является очень трудным и требует немалого терпения и желания идти до намеченной цели. Фирмы, которые стоят на пороге сертификации в системе менеджмента качества ISO, не всегда сталкиваются с подобной проблемой.

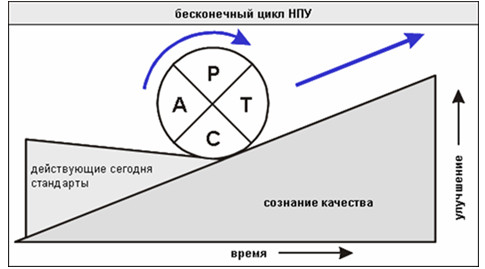

Схема 1. Непрерывное совершенствование стандартов работы на основе цикла PTCA

Стандартизованные операции – это самое лучшее из известных методов выполнения определенных операций. Использование принципов организации рабочего места и визуального менеджмента гарантируют применение самого эффективного метода. При этом материал соответствующим образом подготавливается (например, распакованный и в строго определенном месте). Следует также обеспечить использование наиболее подходящих станков и другого оборудования, поддерживать все это в исправном состоянии, хранить в надлежащем месте.

Несмотря на то, что используется слово "стандарт", они должны постоянно приспосабливаться к изменяющимся условиям и следует помнить об их небезупречности. Они являются основой для совершенствования, определяя лишь актуальное положение дел.

Показывает, в какой последовательности работник должен выполнять операции. Работы должны выполняться в согласованной последовательности, пошагово, при этом должно быть обеспечено повышение продуктивности, безопасность и качество.

Это минимум деталей, необходимых для обеспечения бесперебойного производства.

Должностные инструкции представляют собой обзор содержания операций на каждом отдельном отрезке для каждого работника. Они нормируют три основных фактора (время цикла, ход выполнения работы и материал в процессе). В них указываются также места проверки качества, содержатся ин-струкции по безопасности, другая информация.

Должностная инструкция составляется совместными усилиями сотрудников, мастера и/или уполномоченного представителя команды. Инструкции также следует приспосабливать к постоянно изменяющимся условиям.

Информационное содержание шаблонной должностной инструкции: расчетный такт (продолжительность одной операции); технологический процесс; стандартизация материала в процессе; процесс, требующий проверки качества; процесс, требующий принятия мер безопасности (напр., ношения защитных очков); описание технологического процесса; данные по используемым машинам; данные по используемым инструментам; наименование и номер деталей; время, необходимое для полного завершения всех работ; размеры и количество контейнеров.

Таблица распределения работ является важным инструментом стандартизации технологических процессов. В сочетании с должностными инструкциями он обеспечивает должный уровень организации выполнения операций. Цель – распределить работу таким образом, чтобы время цикла каждого сотрудника согласовывалось с расчетным тактом. Если этот параметр не выдерживается, то разница между расчетным тактом и временем цикла будет заполнена временем ожидания и/или перепроизводством, а это как раз те виды потерь, которые следует устранить.