Как идея ремонтников помогла избежать простоев.

Благодарим редакцию единой корпоративной газеты "Территория ОМК" за предоставление данного материала.

Сотрудники ЛПК несколько лет боролись с недостатком в конструкции моталки на участке агрегата продольной резки.

– Моталку используют для скручивания прокатанного металла в рулоны. Мы долго бились с проблемой на редукторе привода ее барабана: вал-шестерня редуктора быстро изнашивался, и его зубья разрушались, – рассказывает мастер по ремонту механического оборудования Игорь Орехов. – Приходилось менять деталь каждый месяц, а то и каждую неделю – в зависимости от сортамента и толщины металла, поступившего на порезку. Исследования, тестирование всевозможных материалов с различными свойствами и режимов термообработки разных сталей не приносили положительного результата.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Было: шестерня старая

Замена вала-шестерни занимала ни много ни мало 12 часов. Это резко снижало производительность агрегата и надолго отвлекало ремонтников. «Болезнь» моталки была одновременно и хронической, и острой. Порой принимать поставку нового вала-шестерни приходилось даже в нерабочее время, поскольку старый работал с полуразрушенными зубьями и требовала срочной замены.

– Производители аналогичного оборудования предлагали изменить методы упрочнения валов редуктора без кардинальных изменений конструкции, что вызывало сомнения. А покупка нового редуктора обошлась бы в 30 миллионов рублей, – уточняет начальник управления по техническому обслуживанию и ремонтам ЛПК Денис Овчаренко.

Инженеры ЛПК решили, что нужны значительные конструкционные доработки.

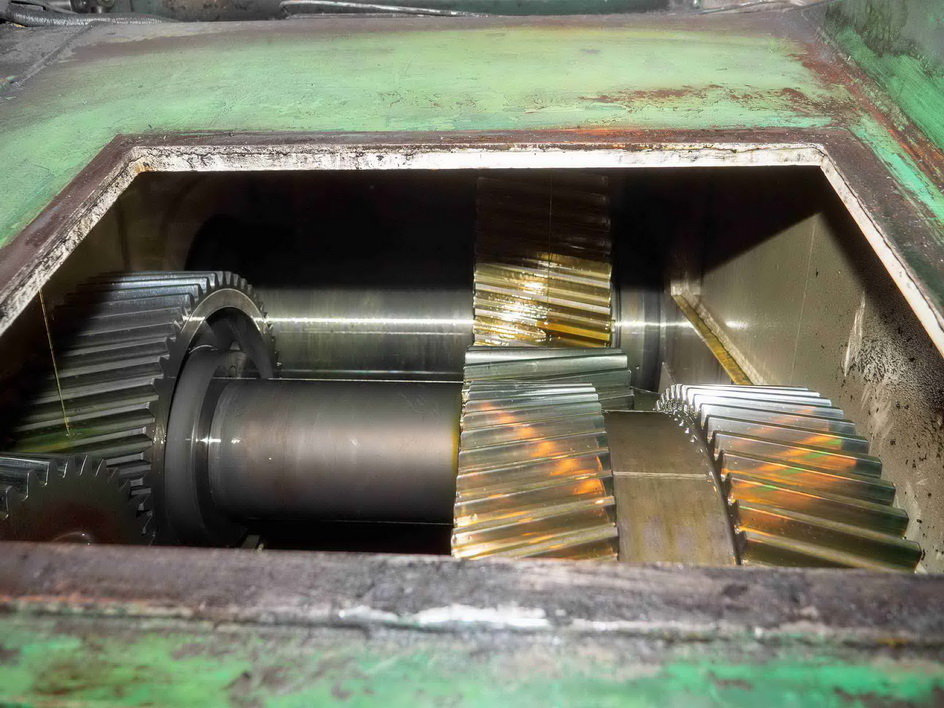

– Мы изменили тип зубчатого зацепления с косозубого на шевронное. В нем используются спаренные косозубые колеса, зубья которых образуют латинскую букву V. Благодаря этому удалось увеличить площадь зацепления, – пояснил Денис Овчаренко.

Быстро разработали конструкторскую документацию и подобрали более мощные подшипники, рассчитанные на увеличенную нагрузку. Решение воплотили в жизнь во время капремонта редуктора в сентябре 2023 года. «Планировали, что переход на новое зубчатое зацепление позволит нам эксплуатировать редуктор без остановки шесть месяцев. Однако прошел почти год – работает без замечаний!» – отмечают в литейно-прокатном комплексе.

Стало: шестерня новая

Отказавшись от покупки нового редуктора, выксунцы сэкономили более 30 миллионов рублей, а еще – несколько дней работы ремонтного персонала. «Команда, внедрявшая это техническое решение, не ожидала такого эффекта. Если в будущем мы будем покупать новый редуктор, то непременно с шевронными колесами», – добавляют в ЛПК.

Еще более 500 других идей вы можете посмотреть здесь – «Кайдзен и рацпредложения: примеры из жизни» и «База рацпредложений».

Ольга Гилязева. Фото: Дмитрий Бородай