Статья из архива альманаха «Управление производством».

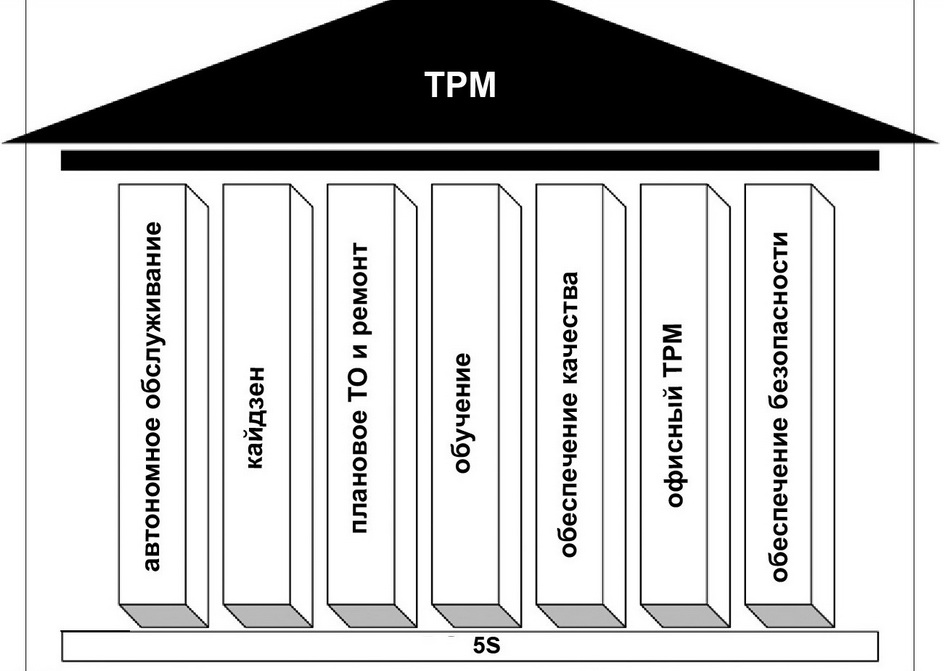

Образно представить концепцию Всеобщего ухода за оборудованием можно в виде здания из восьми колонн, в фундаменте которого лежит система организации рабочих мест 5S (рис. 1).

Рис. 1. Основные компоненты TPM

Чтобы максимально эффективно использовать потенциал концепции для блага вашей компании, необходимо в равной степени проработать все восемь компонентов TPM. Разберем, какие меры должны быть предприняты по каждому направлению работы.

Фундаментом TPM является 5S, поскольку первым шагом на пути к улучшению является визуализация проблем, а уборка и организация рабочего пространства помогают команде обнаружить проблемы.

Оцените, насколько часто используется каждый предмет, находящийся на рабочем месте. Правильное распределение инвентаря значительно сокращает время его поиска.

Таблица 1. Принцип сортировки инвентаря

| Частота использования | Приоритет | Решение |

|---|---|---|

| Менее раза в год; раз в год | Низкий | Выбросить, удалить с рабочего места |

| Как минимум два месяца в полгода; раз в месяц; раз в неделю | Средний | Хранить в пределах рабочего места |

| Ежедневно | Высокий | Хранить на рабочем месте в пределах досягаемости |

На данном этапе каждый предмет оценивается с точки зрения его полезности, а не стоимости!

Рабочее место должно приводиться в порядок в конце каждого рабочего дня. Недопустимы мусор, отходы производства, брошенные инструменты, утечки смазочных материалов и т.п.

В ходе совместных обсуждений устанавливаются стандарты чистоты на рабочем месте/станках/в проходах. Следование этим стандартам обязательно на всей территории предприятия и периодически проверяется. Разработайте чек-листы для проверки соблюдения стандартов.

Сделайте 5S частью корпоративной культуры предприятия и элементом самодисциплины рабочих.

Обучив операторов самостоятельно осуществлять мелкий ремонт и уход за оборудованием с соблюдением требований эксплуатации, вы продлите срок службы оборудования, снизите потери и частоту возникновения дефектов и серьезных неисправностей.

Пошаговый алгоритм внедрения автономного обслуживания состоит из:

1. Подготовка работников. Информирование работников об основах TPM и преимуществах автономного обслуживания, обучение операторов методам устранения неисправностей оборудования. На этом этапе важно наладить координацию работы операторов сотрудниками службы техобслуживания.

2. Предварительная (обучающая) чистка оборудования.

3. Принятие профилактических мер

4. Разработка предварительных стандартов автономного обслуживания

5. Общий техосмотр

6. Самостоятельный техосмотр

7. Стандартизация

8. Самостоятельная эксплуатация и ремонт

Основной целью TPM является повышение эффективности оборудования. Кайдзен, стимулирующий постоянное участие всех сотрудников предприятия в совершенствовании процессов и устранении потерь, имеет в этой работе большое значение:

Контрольный список основных источников потерь, на которых операторам следует сконцентрироваться в первую очередь, представлен в таблице 2. Вы можете дополнить его источниками потерь, характерными для вашего предприятия.

Таблица 2. Чек-лист основных источников потерь на предприятии

| № | Источники потерь | Категория | Да/Нет |

|---|---|---|---|

| 1 | Неисправность оборудования | Потери, снижающие эффективность оборудования | |

| 2 | Настройка/переналадка оборудования | ||

| 3 | Затупление режущих элементов оборудования (снижение качества и скорости работы) | ||

| 4 | Время запуска («разгона») оборудования | ||

| 5 | Простои | ||

| 6 | Снижение скорости работы оборудования | ||

| 7 | Дефекты, требующие исправления | ||

| 8 | Плановая остановка оборудования | ||

| 9 | Ошибки операторов, требующие исправления | Потери, снижающие эффективность работы персонала | |

| 10 | Сбои в рабочем ходу оборудования | ||

| 11 | Простои, вызванные сбоем на предыдущем этапе производственного процесса | ||

| 12 | Неэффективная логистика (комплектующие не доставлены вовремя и др.) | ||

| 13 | Некорректная настройка оборудования, требующая «подгонки» | ||

| 14 | Потери энергии | Потери, препятствующие эффективному использованию производственных ресурсов. | |

| 15 | Порча заготовок, шаблонов; поломка инструмента. | ||

| 16 | Потери в выходе продукции (снижение процента качественной продукции на выходе) |

Кроме того важно уметь разделять хронические и случайные, периодически возникающие проблемы (табл. 3).

Таблица 3. Классификация потерь по частоте возникновения

| Параметр | Случайные потери | Хронические потери |

|---|---|---|

| Причина | Причины неисправности легко выяснить. Легко прослеживаются причинно-следственные связи. | Причины возникновения потери скрыты |

| Способ решения | Легко выбрать способ решения проблемы. | Потери вызваны скрытыми дефектами оборудования либо некорректным его использованием, поэтому способ решения проблемы неочевиден. |

| Последствия | Единичная поломка может нанести значительный ущерб. | Как правило, влечет за собой ряд других неполадок. Из-за частоты возникновения операторы выработали способы временного устранения проблемы |

| Частота возникновения | Редко и случайно, непрогнозируемо | Периодически |

| Мероприятия по устранению | Проблема устраняется силами кадрового персонала | Требуются специалисты в области технологического проектирования, контроля качества и техобслуживания. |

Этот компонент TPM направлен на формирование проактивного подхода к обслуживанию оборудования, который позволяет повысить показатели надежности оборудования, снизить частоту возникновения неисправностей и дефектов и сократить затраты на ремонт. Обучение основам технического обслуживания должны проходить и операторы оборудования.

6 шагов планового технического обслуживания:

Цель данного направления – не только не допустить попадание к клиентам продукции с дефектом, но устранить сами причины возникновения дефектов. За основу должен быть принят принцип: качественная продукция производится лишь на качественно работающем оборудовании.

При обнаружении дефекта оцените его по следующим пунктам (табл. 4):

Таблица 4. Чек-лист оценки выявленного дефекта

| № | Критерий | Описание |

|---|---|---|

| 1 | Вид дефекта | |

| 2 | Серьезность дефекта по критерию сложности устранения (существенный/несущественный) | |

| 3 | Расположение дефекта в изделии (внутренний/внешний) | |

| 4 | Частота возникновения дефекта | |

| 5 | Тенденция возникновения в начале/в конце процесса производства | |

| 6 | Состояние оборудования на момент возникновения дефекта | |

| 7 | Тенденция возникновения с учетом состояния оборудования (повторялось ли возникновение дефекта после устранения поломки/модификации/ замены деталей оборудования) |

Обучение и переобучение работников должны стать неотъемлемой частью стратегии предприятия. Помимо повышения квалификации сотрудники должны проходить обучение в смежных сферах: к примеру, операторы должны обучаться проведению профилактического обслуживания и устранения мелких неисправностей.

Прежде чем запускать программы обучения оцените уровень знаний работников – составьте список контрольных вопросов по уходу за оборудованием с четырьмя вариантами ответов:

Мероприятия по обучению сотрудников:

Для полного развертывания TPM на предприятии его внедрение должно выходить за пределы цехов. Создание TPM-Офиса позволяет снизить потери в офисных и управленческих процессах и обеспечить должную поддержку производственным отделам.

Внедрение принципов TPM в непроизводственных отделах выглядит следующим образом:

К числу конкретных проектов можно отнести:

Данный компонент нацелен на создание безопасного рабочего места, снижение негативного влияния на окружающую среду и выход на показатели «ноль аварий и несчастных случаев», «ноль ущерба здоровью».

Сегодня, когда конкуренция в бизнесе невероятно высока, TPM позволяет вывести предприятие на качественно новый уровень в отношении эффективности работы оборудования, качества процессов, уровня безопасности, квалифицированности персонала. Опыт внедрения показывает, что, сформировав культуру участия сотрудников в повышении эффективности работы предприятия, можно добиться впечатляющих результатов. Расширить полномочия операторов оборудования и разработать стандарт техобслуживания – еще недостаточно, чтобы назвать привычные практики ТО Всеобщим уходом за оборудованием. Именно от умения выйти за рамки привычного понимания ухода за оборудованием зависит, насколько высоки будут достигнутые результаты.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Venkatesh J, «An Introduction to Total Productive Maintenance», the Plant Maintenance Resource Center