Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Уровень автоматизации в цехе холодной прокатки изучаемого предприятия достаточно высок, здесь сконцентрировано большое количество сложного и точного оборудования, от надежной работы которого зависит весь производственный процесс. Оборудование потребляет много энергии, характеризуется высоким уровнем загрязнения и частыми сбоями, которые в свою очередь приводят к высокому проценту переделки и отказа. Техническое обслуживание отличается низкой эффективностью из-за непрерывного характера производства. Проблемы достаточно разнообразны, поскольку в цехе находится множество единиц оборудования разного типа: гидравлическое и пневматическое оборудование, компрессоры, насосы, радиаторы, генераторы, редукторы, программируемые логические устройства и многое другое. Ситуацию усложняют конфликтные отношения между производственным и обслуживающим подразделениями: технический персонал видит причину частых поломок в нарушении операторами норм пользования оборудованием, а операторы считают, что технические бригады не выполняют свою работу по надлежащему уходу за оборудованием. Решение проблем руководство видело во внедрении Всеобщего обслуживания оборудования.

Внедрение TPM в цехе холодного проката происходило постепенно. Прежде всего, на основании наблюдения за всем производственным оборудованием были выделены два основных «узких места», где чаще всего происходили простои и задержки производственного процесса. Это был прокатный стан и оборудование высокотемпературного отжига в водороде. Было принято решение сконцентрироваться в первую очередь на них.

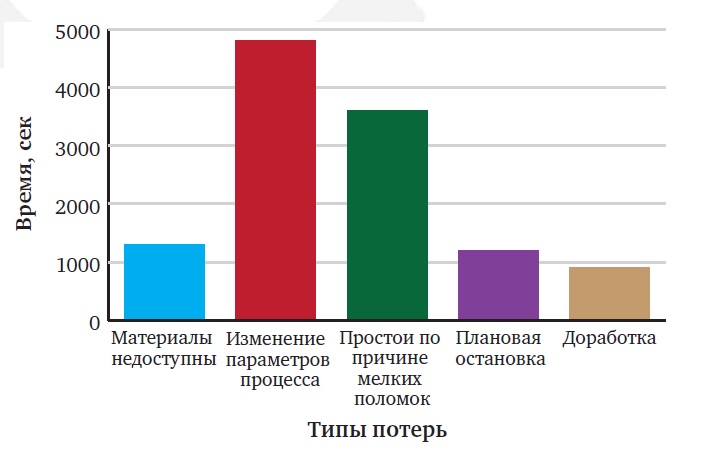

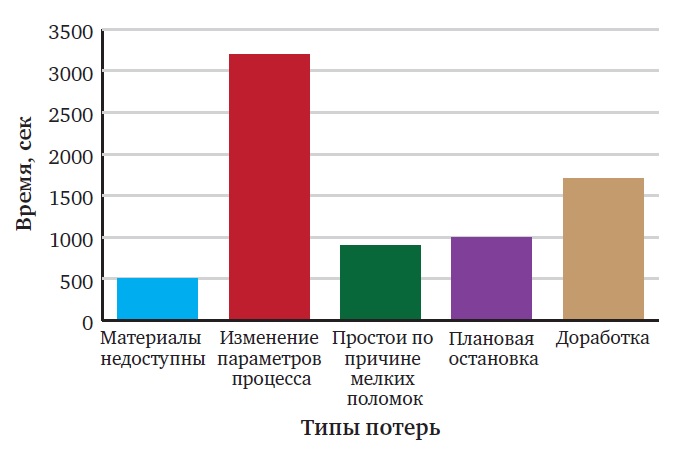

Путем анализа временных затрат были определены основные потери при использовании данного оборудования, результаты отражены на рисунках 1 и 2. Анализ проводился по два часа в каждую из трех смен на протяжении трех дней. Два сотрудника с секундомерами стояли по обе стороны производственной линии и отмечали любые проблемы с оборудованием, приводившие к простоям. На основании полученных данных было выведено среднее значение для потерь различного рода на каждом из станков. В каждую из смен наибольшую проблему – как по частоте возникновения, так и по длительности – представляла необходимость изменения параметров производственного процесса.

Рис. 1. Потери времени в день на прокатном стане.

Рис. 2. Потери времени в день в процессе высокотемпературного отжига в водороде.

Согласно проведенному анализу, наиболее часто встречающейся причиной потерь времени являлись краткосрочные перерывы в работе. Внедрение TPM позволяло снизить частоту простоев и способствовать тем самым повышению рентабельности предприятия в целом.

На основании изученной литературы по теме и опыта других компаний было принято решение о включении в программу внедрения TPM на участке холодного проката следующих задач:

Программа внедрения Всеобщего ухода за оборудованием, состоящая из 10 шагов, представлена в таблице 1.

Таблица 1. Десять шагов внедрения TPM.

| Шаг | Содержание | |

|---|---|---|

| 1 | Официальный старт внедрения TPM. | Заявление высшего руководства на общем собрании, опубликованное в корпоративном журнале. |

| 2 | Вводное обучение. | Проведение вводного обучающего курса и групповой подготовки для отдельных сотрудников (высшее руководство компании). |

| 3 | Создание комитета по внедрению и специализированных подкомитетов. | Офис управления внедрением TPM. |

| 4 | Установление базовых принципов и целей TPM. | Разработка принципов и целей. |

| 5 | Прогноз последствий. | Разработка плана внедрения TPM от стадии подготовки до стадии применения. |

| 6 | Развертывание мероприятий. | Приглашение клиентов, партнеров и субподрядчиков. |

| 7 | Организация TPM с целью достижения максимальной производительности. | Проведение мероприятий по направленному/целевому улучшению, проектные работы в группе и на рабочем месте. Разработка и пошаговое внедрение автономного технического обслуживания с аудитами и отчетами. |

| 8 | Проведение планового, корректирующего, остановочного и диагностического обслуживания. Обучение проведению ТО в группе. | Подготовка сотрудников после определения их сильных и слабых сторон посредством анкеты оценки умений и навыков. |

| 9 | Построение системы управления. | Разработка простых в эксплуатации продукции и оборудования. |

| 10 | Построение системы обеспечения качества. | Достижение, поддержание и контроль условий, при которых наблюдается ноль дефектов, ноль аварий. |

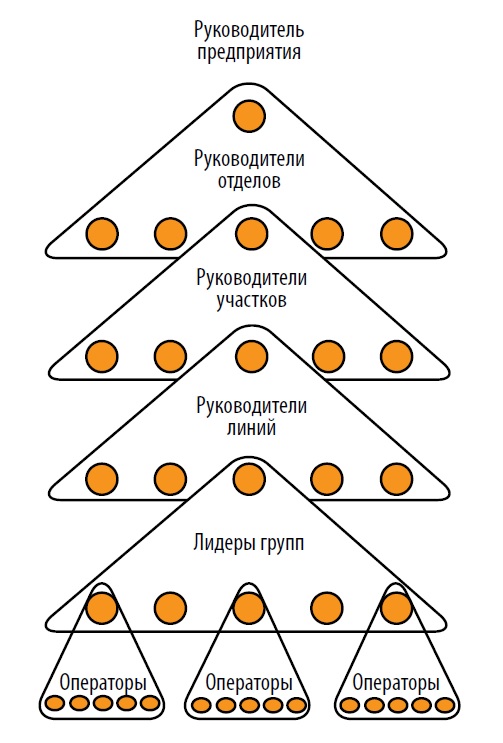

Внедрение TPM на производстве осуществлялось посредством малых групп. При таком подходе лидеры малых групп на каждом организационном уровне являются членами групп более высокого уровня. При этом работа по внедрению TPM является не добровольным актом, а становится частью рабочих обязанностей.

На рисунке 3 представлена схема такой организации работы в малых группах с участием специалистов из различных отделов, например, производственного, инженерного, отделов маркетинга и эксплуатации. Лидеры группы выступают в качестве звеньев цепи и обеспечивают горизонтальную и вертикальную коммуникацию во всей организации.

Рис. 3. Структура малых групп при внедрении TPM.

Направленные улучшения подразумевают многочисленные мероприятия, направленные на повышение общей эффективности оборудования, процессов и цехов путем устранения потерь любых видов. Команды по улучшению включают в себя сотрудников всех организационных уровней, от руководителей до работников цеха. Основным принципом такого подхода является «большое количество небольших улучшений важнее нескольких крупных улучшений».

Пошаговый процесс развертывания направленных улучшений на предприятии описан в таблице 2.

Таблица 2. Пошаговая инструкция по развертыванию направленных улучшений.

| Шаг | Мероприятия | Содержание |

|---|---|---|

| 1 | Выбор темы (направления) улучшения | Выбор темы улучшения и ее фиксация в документах. Формирование команды проекта. Планирование мероприятий. |

| 2 | Оценка ситуации | Определение «узких» мест в процессах. Оценка частоты аварий, дефектов, простоев и прочих потерь. Использование базового плана при постановке целей. |

| 3 | Выявление и устранение отклонений | Тщательное выявление всех отклонений. Устранение износа и дефектов. Оценка состояния оборудования. |

| 4 | Анализ коренных причин | Выделение и категоризация потерь. Применение инструментов анализа (why-why анализ, «дерев отказов», анализ планового ТО и проч.) |

| 5 | Планирование улучшений | Проработка предложений по улучшению, наброски плана. Сравнение стоимости-эффективности различных предложений, подготовка бюджета. Выработка инструкций по корректной эксплуатации оборудования. |

| 6 | Внедрение улучшений | Реализация плана улучшений. Практика раннего управления (пробная эксплуатация, официальная приемка). |

| 7 | Проверка результатов | Контроль достигнутых результатов на каждом шаге внедрения. |

| 8 | Закрепление успеха | Разработка норм контроля с целью поддержания достигнутых результатов. Формулировка рабочих инструкций. Внесение дополнительной информации в программу по предотвращению техобслуживания. |

| 9 | Поощрение за успехи в кайдзен | Премирование сотрудников за достигнутые во внедрении кайдзен результаты. Особо отличившиеся сотрудники получают премию и благодарность на всеобщем собрании с целью мотивации остальных сотрудников. |

Для принятия предложений сотрудников была разработана специальная система с использованием особых бланков: бланка регистрации кайдзен (рис. 4) и бланка отчета об успехах в направленных улучшениях (рис. 5).

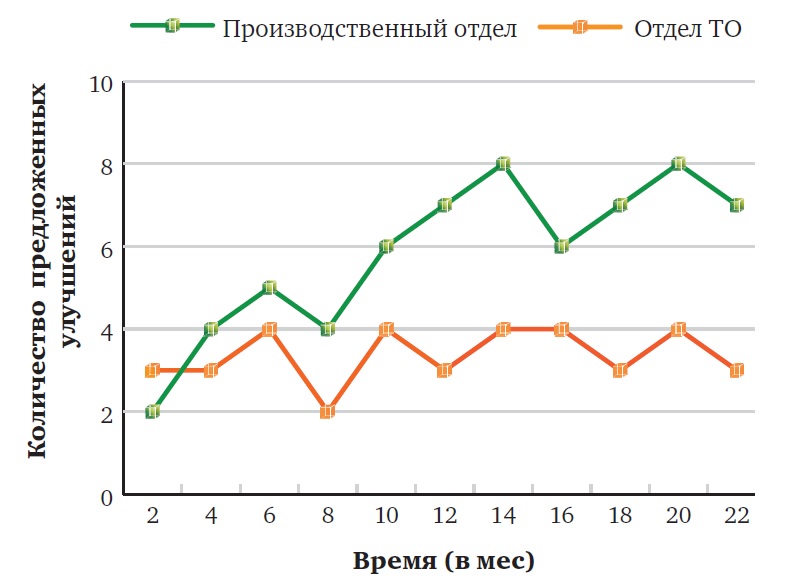

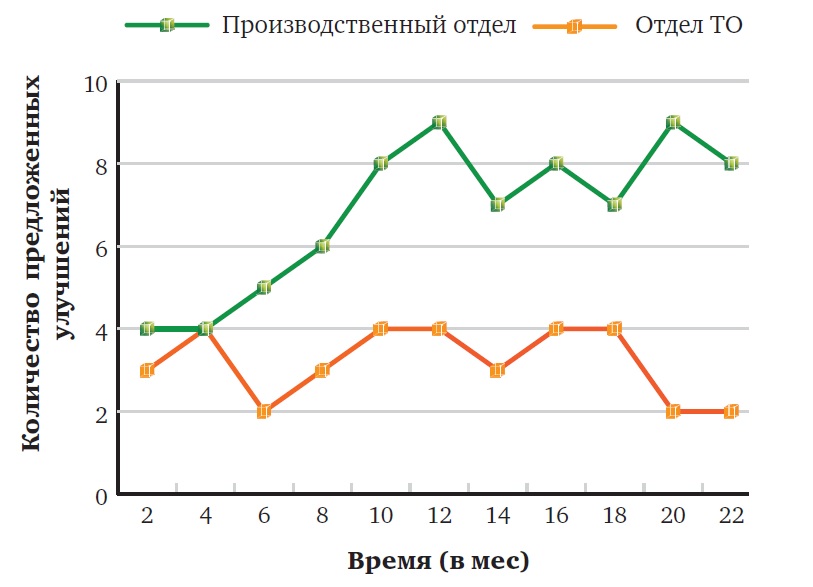

Бланк регистрации кайдзен заполняется сотрудником и передается главе комитета по направленным улучшениям. Он содержит информацию о предложениях сотрудника и помогает проанализировать их на предмет рентабельности после внедрения на практике. На рисунках 6 и 7 представлено количество бланков, поданных сотрудниками производственного отдела и отдела технического обслуживания касательно проката и отжига за два года.

Рис. 4. Бланк регистрации кайдзен.

| ГЛАВЕ КОМИТЕТА ПО НАПРАВЛЕННОМУ/ЦЕЛЕВОМУ УЛУЧШЕНИЮ | ИМЯ РУКОВОДИТЕЛЯ/ ПОДПИСЬ__________________ |

| ДАТА____________ | ОТДЕЛ___________________ |

| ТЕМА____________________________________________ | |

| ОТВЕТСТВЕННОЕ ЛИЦО___________________________________________ | |

| НЕОБХОДИМАЯ ПОМОЩЬ_________________________________________ | |

| ПЛАНИРУЕМАЯ ПРОДОЛЖИТЕЛЬНОСТЬ___________________________ | |

Рис. 5. Бланк отчета об успехах в направленных улучшениях.

| Имя___________________ Дата_____________________ Отдел__________________ Группа___________________ |

|||||||

|---|---|---|---|---|---|---|---|

| № | Текущее положение |

Описание улучшения |

Личное участие |

Помощь со стороны |

Дата внедрения |

Результат через 2 мес |

Примечания |

| Подпись лидера группы | |||||||

Рис. 6. Улучшения на прокатном стане.

Рис. 7. Направленные улучшения в процессе высокотемпературного отжига в водороде.

Диаграммы свидетельствуют о том, что количество предложений, внесенных сотрудниками обоих отделов, со временем увеличивается. Это говорит о растущей заинтересованности персонала в улучшениях, а также о возникновении предпосылок для развертывания автономного технического обслуживания.

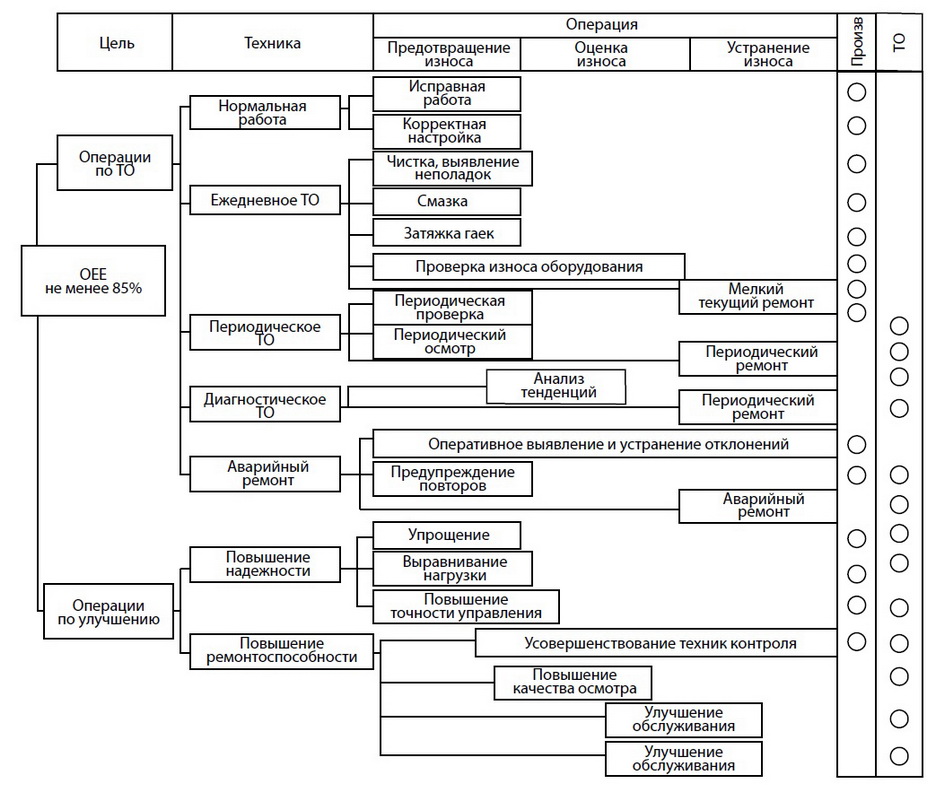

Когда уровень мотивации сотрудников достаточно высок, наступает время для развертывания автономного технического обслуживания в организации. Оно подразумевает наличие у операторов оборудования знаний и умений, достаточных для самостоятельного устранения мелких поломок. Японское название автономного ТО – Jishu Hozen. Оно является неотъемлемым компонентом любой программы TPM и включает в себя любые действия сотрудников производственно цеха, имеющие ремонтно-обслуживающий характер. На стадии внедрения автономного технического обслуживания задания для операторов были подробно расписаны и распределены между отделом ТО и производственным отделом с целью повышения эффективности (рис. 8). Работники производственного цеха прошли специальную подготовку по выполнению основных операций по обслуживанию оборудования. Они включают в себя:

По завершении подготовки, длившейся месяц, работники были в состоянии выявить проблемы оборудования до того, как они приведут к поломке. В результате удалось повысить готовность оборудования и сократить длительность и количество простоев. Были выделены следующие проблемы, ведущие к простоям оборудования в операциях проката и отжига:

Перед началом внедрения TPM на предприятии была проведена оценка имеющихся у сотрудников знаний об эксплуатируемом оборудовании, на основании которой была разработана программа их подготовки. Были выделены следующие темы обучения: выявление и устранение неисправностей в помпах, системе зажигания, ременном приводе, зубчатой передаче, установках для кондиционирования воздуха, соединениях, уплотнителях, подшипниках, электродвигателях с регулируемым приводом. Конечная цель обучения заключалась в привитии операторам навыков самостоятельного и своевременного устранения мелких неисправностей в оборудовании, а также ухода за ним: регулярного осмотра, чистки, смазки, затяжки гаек и т.п. Кроме того, были разработаны и введены в обращение рабочие инструкции.

Рис. 8. Распределение обязанностей по обслуживанию оборудования между производственным отделом и отделом ТО.

Продолжение – Общая эффективность оборудования (ОЕЕ) – во второй части этой статьи.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Manu Dogra, Vsihal S. Sharma, Anish Sachdeva, J.S. Dureja, TPM - A Key Strategy For Productivity Improvement In Process Industry, Journal of Engineering Science and Technology.