При современном уровне развития технологий залогом обеспечения необходимых объемов производства и удовлетворения спроса на продукцию является высокопроизводительное оборудование. Но при таких условиях особенно остро встает вопрос обеспечения надежности его работы. Любые отказы, поломки, незапланированные простои дорого обходятся предприятиям, нарушая производственные планы и ставя под вопрос способность соблюдать договоренности со своими клиентами. Так, стабильность и качество работы оборудования становятся одним из ключевых факторов полноценного использования производственных ресурсов предприятия. На примере эквадорской обувной компании мы рассмотрим, как повышение эффективности работы оборудования при помощи TPM позволило сократить простои, повысить производительность участка и улучшить показатели производства.

Сегодня мы предлагаем вашему вниманию фрагмент из статьи, опубликованной в альманахе «Управление производством».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Рассматриваемое предприятие относится к одним из наиболее успешных производителей в обувной промышленности Эквадора. Проблемой, подтолкнувшей руководство к поиску новых возможностей повышения эффективности и внедрению инноваций в производственные процессы, стала необходимость повышения темпов производства и сокращения продолжительности изготовления продукции: клиенты компании выступали за более короткие сроки поставки.

В этих условиях руководство обратилось к методологии бережливого производства, которая позволяла достичь поставленной цели путем устранения потерь из процессов и создания гибкой производственной системы. Главный вопрос заключался в том, можно ли производить больше и быстрее без расширения производственной базы или штата сотрудников, счет боле эффективного использования уже имеющихся ресурсов. И первым делом команда обратила свое внимание на оборудование, решив проанализировать, насколько полноценно используются его возможности.

Процесс производства обуви на предприятии начинается с моделирования, в ходе которого разрабатывается дизайн и принимается решение о том, будет ли обувь сшита вручную или на автоматизированном оборудовании; затем нарезаются отдельные детали. Следующим шагом процесса является сборка туфли: сначала собирается верх, который затем крепится к подошве. Последний этап – отделка, во время которой добавляют шнурки и стельки, после чего готовые туфли упаковывают и отправляют на склад готовой продукции.

На предприятии используются автоматизированные швейные машины, но часть продукции по-прежнему изготовляется вручную. Команда по улучшениям работала над повышением надежности и эффективности как автоматизированных, так и ручных швейных машин.

Автоматизированное производство позволяет предприятию обеспечить большую гибкость в выпуске новых моделей. С другой стороны, применение такого оборудования предполагает более высокую специализацию рабочих, а обслуживание становится критически важным аспектом деятельности, так как остановка производственного процесса сопряжена с немалыми затратами.

Цель проекта заключалась в сокращении незапланированных остановок производственного процесса и устранения потерь времени в течение рабочего дня при помощи внедрения ТРМ.

Total Productive Maintenance (TPM), или Всеобщий уход за оборудованием – концепция комплексного управления ремонтами и обслуживанием производственного оборудования, подразумевающая разделение ответственности за поддержание оборудования в исправном состоянии между сотрудниками ремонтного подразделения и операторами, механиками, менеджерами, инженерами. Результатом становится качественный уход за оборудованием, продление его срока службы, эффективная коммуникация между разными подразделениями и уровнями компании, а также устранение потерь, связанных с оборудованием, таких как простои, незапланированные остановы, эксплуатация на более низких скоростях и брак. Более того, такой подход позволяет сформировать культуру, в которой операторы разделяют чувство ответственности за свое оборудование и становятся «союзниками» технического персонала в борьбе за безукоризненную работу машин изо дня в день. Мышление каждого работника в рамках TPM можно сформулировать следующим образом: «Моя машина – моя ответственность; я получаю качественную заготовку, я столь же качественно делаю свою работу и отправляю результат дальше по цепочке».

Внедрение TPM на предприятии позволило сократить потери времени и затраты на ремонт за счет того, что операторы научились самостоятельно выполнять основные операции технического обслуживания на своем оборудовании, а также были обучены правилам работы на нем. Прямой результат обучения включал в себя более грамотную эксплуатацию оборудования, снижение риска поломок и совершенствование стандартов. В то время как до внедрения ТРМ происходило до 18 полных остановок производства в месяц, после внедрения – всего 5, то есть число отказов по вине персонала сократилось на 72,2%.

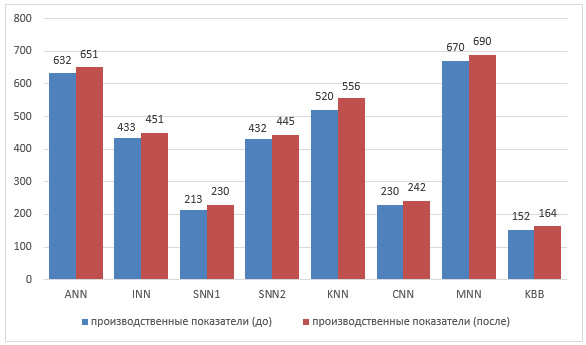

Реализованные мероприятия помогли также увеличить производительность оборудования и производить больше пар обуви за то же время (рис. 4). Улучшения производственных показателей составили от 3% на моделях, требующих более сложной обработки, до 8%. Средний показатель улучшений составил 5% (с 410 пар в день, в среднем, до внедрения изменений – до 429 пар в день) – что соответствует поставленным целям.

Рис. 4. Изменение показателей производства обуви в результате внедрения ТРМ (ANN, INN, SNN и т.д. – названия моделей)

Более того, продвижение философии «Моя машина – моя ответственность» позволило усилить чувство ответственности операторов за свое оборудование, создать благоприятную среду для улучшений и подтолкнуть их к предложению собственных идей по непрерывному совершенствованию. В дальнейшем компания намерена более активно работать над внедрением стандартов профилактического обслуживания для повышения уровня доступности оборудования.

Подробно о том, как при помощи TPM компания сократила простои, повысила производительность участка и улучшила показатели производства - в № 1/2019 альманаха «Управление производством», тема выпуска – Время: как обеспечить конкурентное преимущество (февраль 2019 г.).