Статья из архива альманаха «Управление производством».

Автор: Дмитрий Постников, руководитель бюро внедрения производственной системы КОММАШ

Уверен, что на текущий момент обслуживание оборудования является одним из ключевых процессов в любой производственной компании, так как стоимость запасных частей постоянно растет, а порой они полностью отсутствуют на рынке. В тоже время растет и ФОТ на проведение ремонтных работ. Что же делать, и каким образом система Бережливого производства может помочь?

Справка о компании:АО «КОММАШ» – ведущее предприятие в России по производству коммунальной техники. Модельный ряд включает в себя мусоровозы с задней/боковой загрузкой, контейнеровозы, вакуумные, илососные, каналопромывочные машины, комбинированные машины, дорожные машины: КДМ и вакуумные подметально-уборочные машины. Компания имеет восемь представительств по всей России: Москва, Санкт-Петербург, Нижний Новгород, Арзамас, Самара, Челябинск, Новосибирск, Ростов. Более 85 лет серийного производства; средний ежегодный выпуск – более 1500 единиц. |

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

На заводе АО «КОММАШ» мы уже более 15 лет применяем крайне эффективный инструмент – Всеобщее обслуживание оборудования (ТРМ) для повышения бесперебойной работы, с одной стороны, и снижения стоимости обслуживания оборудования, с другой.

В прошлом номере альманаха «Управление производством» мы уже писали, что на АО «КОММАШ» в 2006 году было принято решение о внедрении комплексной системы Бережливого управления. Ее составляющий механизм – Всеобщее обслуживание оборудования – стал ключевым в повышении производительности труда и снижении затрат в масштабах всего предприятия.

За счет внедрения ТРМ мы смогли сократить аварийные простои оборудования в два, а местами и в пять-шесть раз, повысив до уровня 80% всеобщую эффективность оборудования. Как мы этого достигли, узнаем из статьи, где я детально расскажу про наш опыт внедрения данного инструмента.

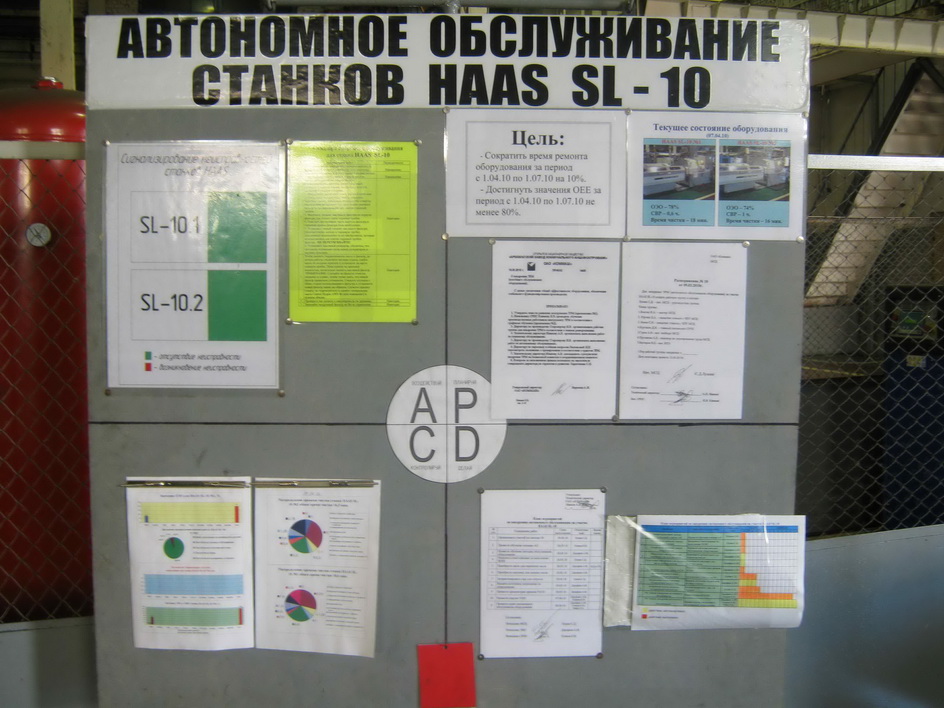

Фото: Дмитрий Постников, руководитель бюро внедрения производственной системы КОММАШ

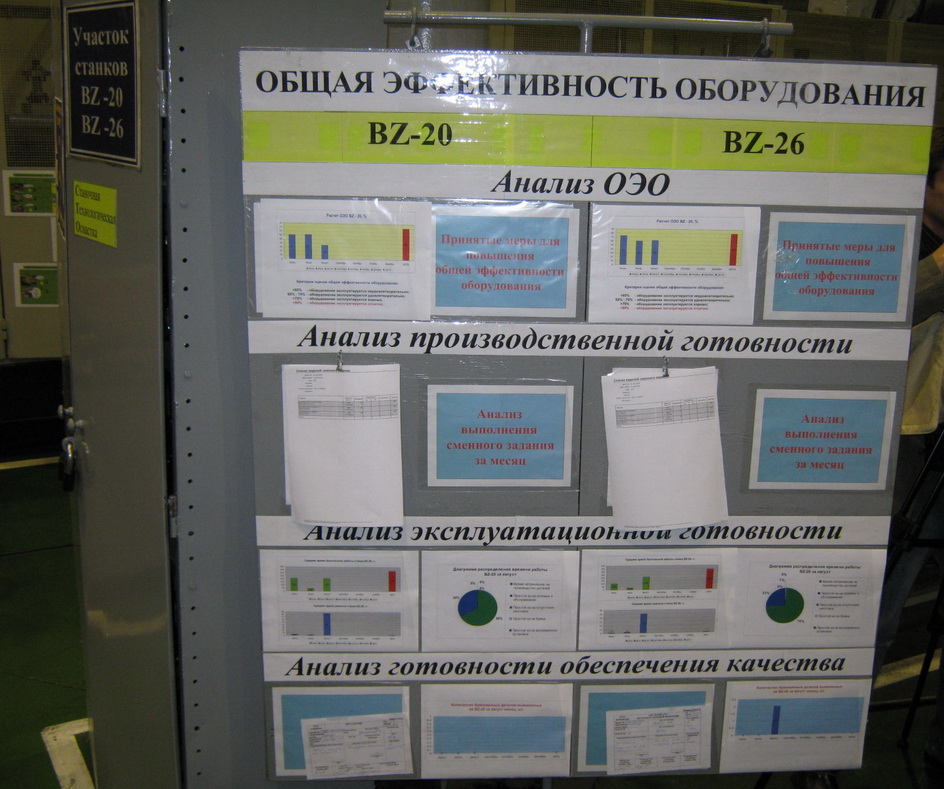

Фото: Дмитрий Постников, руководитель бюро внедрения производственной системы КОММАШ

Первый шаг. Проведите анализ потока создания ценности.

Все началось с анализа потока создания ценности, где мы выявили значительные простои производственного процесса по причине аварийных остановок оборудования

и получили четкое понимание, где улучшения необходимы в первую очередь, на каких участках аварийные простои вызывают задержку производственного процесса и повышение общего времени выполнения заказа, что в свою очередь приводит к низкой производительности по всему потоку изготовления продукции.

Карта производственного потока

Одним из таких узких мест у нас стала плазменная резка металла, так как все потоки сходились на этом участке, и любой аварийный простой приводил к значительным проблемам в производственном процессе. По этой причине нашим пилотным проектом и стал участок плазменной резки металла.

Второй шаг. Определите команду внедрения.

Это один из наиболее критичных шагов при внедрении пилотного проекта, потому что на этом этапе необходимо создать мотивацию для внедрения ТРМ. Первый инструмент, который вам необходимо реализовать, – это автономное обслуживание оборудования.

Командная работа необходима для выстраивания отношений сотрудничества между производственным и ремонтным персоналом, а также для изменения отношения операторов к оборудованию, на котором они работают.

Принцип командной реализации всех проектов нам привнесли консультанты. Нас убедили в том, что если мы будем создавать команды, то процесс внедрения будет проходить значительно быстрее, а люди обучаться более качественно, что в дальнейшем выльется в рост идей от персонала по непрерывному совершенствованию.

Третий шаг. Внедрите пилотный проект по Автономному обслуживанию.

После формирования команды мы приступили к внедрению пилотного проекта. К этому этапу крайне важно тщательно подготовиться, потому что если вы что-либо забудете, то драгоценное время будет упущено, а мотивация персонала станет существенно ниже, чем сразу после обучения.

Получив знания об Автономном обслуживании от наших консультантов, команда проекта начала реализацию. Сергей Петрович Харитонов – агент перемен завода КОММАШ, хорошо понимал психологию персонала, поэтому наша группа знала о предстоящем сопротивлении персонала изменениям.

Мы уверены в том, что сопротивление снижается, когда возникает доверие персонала к вам лично и к новым методам. Создать это доверие проще всего за счет помощи и внимания, которое вы оказываете во время внедрения изменений. Каждый человек должен понять, насколько конкретно его работа станет проще и эффективнее при внедрении улучшений, какие конкретно его проблемы будут решены.

В соответствии с этими принципами специалист Бюро внедрения на постоянной основе оказывал поддержку членам команды, которым необходимо было изменить свое отношение к оборудованию, что является основной целью Автономного обслуживания. Конечно, не все сразу получалось, но большую часть персонала нам удалось вовлечь в наш новый проект.

Для реализации проекта по Автономному обслуживанию мы выявили дефекты на оборудовании, создали дефектовочную ведомость и разработали план мероприятий по устранению неисправностей. Каждый этап внедрения наши консультанты проверяли по отдельному бланку аудита.

На втором этапе необходимо определить первопричины появления выявленных дефектов, чтобы не допустить их появления в будущем. По сути, за счет выполнения двух первых этапов, мы устранили все видимые дефекты на оборудовании и привели его в хорошее состояние. Далее необходимо обеспечить процесс поддержания оборудования в таком состоянии, а для этого нет средства лучше, чем стандартизация.

С целью постоянного обучения операторов мы разработали Уроки одной темы, где содержится информация об исправном и неисправном состоянии оборудования. Это крайне эффективная методика, потому что обладает обширным визуальным эффектом, а как известно, более 80% людей – визуалы, которые, к тому же и читать не очень любят. В дальнейшем мы распространили Уроки одной темы на другие процессы, например, складская логистика, организация рабочих мест, административные процессы.

Стандарт обслуживания размещен на самом оборудовании

Четвертый шаг. Изменяйте отношение операторов к оборудованию.

Мы все знаем, что чужой труд крайне редко ценится так, как собственный, поэтому операторы лично участвуют в наших проектах по автономному обслуживанию с самого начала, когда совместно с ремонтной службой выявляют дефекты, составляют дефектовочную ведомость, а затем принимают участие в устранении дефектов.

Также мы заметили, что крайне сильно на изменение отношения операторов не только к оборудованию, но и к процессу внедрения в целом, влияет внимание, которое оказывает высшее руководство. Все пилотные проекты, включая проекты по Автономному обслуживанию, лично принимал Генеральный директор Александр Иванович Бирюков. На приемке присутствовали все члены команды внедрения, каждый рассказывал о своей части работы, результатах и сложностях, с которыми команда столкнулась при выполнении работ.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Пятый шаг. Разработайте план и определите бюджет внедрения.

После внедрения пилотного проекта руководители производства, ремонтной службы во главе с агентом перемен разработали план тиражирования Автономного обслуживания по всему заводу.

Мы создали дорожную карту на основе еще одной эффективной методики, которую нам рекомендовали наши консультанты. В основе методики лежит список вопросов, разделенных на четыре основные категории: производство, качество, стоимость и экология, позволяющих определить критичное для процесса оборудование.

Таким образом, в наш план внедрения было включено оборудование, попавшее по результатам опросника в категорию критичного, которая оказалась для нас достаточно обширной для того, чтобы составить план внедрения на два года вперед.

Инфодоска по автономному обслуживанию оборудования

Шестой шаг. Организуйте систему сбора данных по простоям оборудования.

После разработки плана тиражирования перед нами стояла непростая задача по организации системы сбора данных по аварийным простоям. Мы создали журналы аварийных простоев оборудования на каждом оборудовании категории А, обучили операторов их заполнению.

Мы на ежемесячной основе рассчитываем следующие показатели эффективной работы оборудования:

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Данные по общей эффективности оборудования

Седьмой шаг. Проведите анализ слабых узлов и устраните риски.

С целью анализа слабых узлов можно использовать два типа анализа. Первый анализ – превентивный, рассматривает потенциальные риски, которые могут произойти с оборудованием. Второй – реактивный, проводится после снижения эффективности оборудования для выявления и устранения первопричин возникновения дефектов на оборудовании. Мы используем оба анализа.

Суть анализа заключается в том, чтобы группой специалистов, работающих или ремонтирующих данное оборудование, сформулировать проблему, найти первопричину и разработать эффективные контрмеры для ее устранения. С целью определения первопричин мы используем диаграмму Ишикава, которая является проекцией процессного подхода, и анализ «5. Почему?».

Стандарты обслуживания оборудования

Шаг восемь. Актуализируйте графики обслуживания и организуйте склад запасных частей.

За счет проведения анализа данных командой экспертов мы не только повышаем наши текущие показатели эффективности работы оборудования, но и актуализируем наши графики планового обслуживания и ремонта оборудования.

Так же как для Автономного обслуживания оборудования мы сформировали графики Планового обслуживания оборудования. Эти графики мы создавали на основе рекомендаций производителя и результатов нашей работы по выявлению первопричин проблем на оборудовании.

Данные графики мы размещаем на оборудовании, и за каждое проведенное обслуживание специалист, оператор, который провел Автономное обслуживание, или ремонтник, который провел техобслуживание или ремонт, должен поставить отметку о проведении.

Мы создали отдельную команду по организации хранения запасных частей, которую возглавил руководитель ремонтной службы. В эту команду вошли представители складской логистики и службы развития производственной системы, чтобы помочь провести анализ использования запасных частей и на основании этого организовать их хранение. Мы выявили наиболее используемые запасные части и перевели их на заказ по системе Канбан.

Подводя итоги внедрения ТРМ, мы сумели добиться значительного роста общей эффективности с 20-30% до 80-90% на оборудовании категории А.

Мы смогли вовлечь операторов в процесс обслуживания собственного оборудования, изменить их отношение к оборудованию, в результате чего наши станки бесперебойно работают уже многие годы с незначительными аварийными остановками.

Мы считаем, что крайне важно иметь четкую технологию внедрения, проверенную годами на предприятиях разного типа промышленности, во внедрении которой вам помогут профессионалы, знающие свое дело. Любая компания при желании, обладающая ответственностью за повышение эффективности, может достичь таких же результатов, если будет четко понимать, что и как делать.