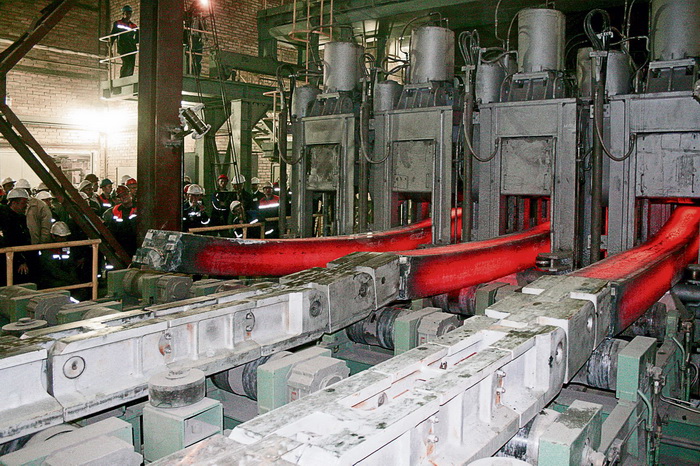

В электросталеплавильном цехе (ЭСПЦ) Уральской Стали придумали, как увеличить производительность машины непрерывного литья заготовок (МНЛЗ) за счёт сокращения межремонтных периодов.

Благодарим Департамент корпоративных коммуникаций ООО УК "МЕТАЛЛОИНВЕСТ" за предоставление данного материала.

В конце лета прошлого года на комбинате для определения и разработки мероприятий по устранению «узких мест» в работе структурных подразделений с помощью инструментов Бизнес-Системы, а также повышения вовлечённости работников в процесс непрерывных улучшений в основных цехах были созданы (МИГ). В ЭСПЦ такая ячейка из восьми человек, в которую вошли шесть руководителей разных уровней, оператор МНЛЗ и слесарь-ремонтник, в последнее время работала над интересной инженерной проблемой.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Задача, поставленная начальником ЭСПЦ, которую предстояло решить, была связана с перегревом горизонтальных секций машины непрерывного литья заготовок. Для этого использовался метод поиска корневых причин с помощью диаграмм Исикавы и других инструментов. В итоге был выявлен ряд факторов, напрямую влияющих на появление основной проблемы. Главными из которых оказались недостаточное охлаждение и отсутствие воды на горизонтальном участке МНЛЗ.

Диаграмма Исикавы — один из основных инструментов измерения, оценки, контроля и улучшения качества производственных процессов, предложенный японским профессором Каорой Исикавой в середине прошлого века и впервые воплощённый в компании «Тойота». Графический способ исследования корневых причин узких мест позволяет выявить ключевые взаимосвязи между различными факторами и точно понять исследуемый процесс. Диаграмма способствует определению факторов, оказывающих наиболее значительное влияние на существо рассматриваемой проблемы и помогает предупредить или устранить их негативное воздействие.

— Расчёты отталкивались от первоначальных измерений температуры в трёх местах одного из сегментов, в том числе — в подшипниковых узлах, наиболее уязвимых для термического воздействия частей машины. Далее мы уже исходили из того, что нужно снизить тепловую нагрузку на несколько десятков градусов, — объясняет заместитель начальника ЭСПЦ по разливке Евгений Павлушин.

Итогом этого этапа работы стал список мероприятий, которые помогли бы устранить выявленные негативные факторы. Схему подачи воды на секцию решили изменить с последовательной (когда вода подавалась сначала на нижнюю, а затем на верхнюю кассету сегмента) на параллельную. В дополнение к этому было решено организовать подачу точно рассчитанного количества воды на саму непрерывнолитую заготовку.

— Регламентированная стойкость горизонтальных сегментов МНЛЗ — 900 плавок, мы же, благодаря разработанным мероприятиям, смогли повысить этот показатель до 1 140 плавок, — говорит «миговец» Евгений Павлушин. — При первичных испытаниях опытной технологии и изменённой схемы подачи воды производился постоянный мониторинг состояния, температуры как секции, так и непрерывнолитой заготовки. Результатами мы довольны, согласно последним измерениям понижение теплового воздействия на горизонтальные секции составило

60 градусов.

Теперь в планах «миговцев» поднять стойкость сегментов до 1 350 плавок. Увеличение стойкости сегментов не единственный проблемный вопрос, который уже удалось решить членам МИГ в ЭСПЦ. Были найдены корневые причины, озвучены мероприятия и уже получены положительные результаты испытаний ещё по двум решениям: орошению электродов гибкой модульной печи и увеличению стойкости шлаковых чаш. Каждое их найденных решений позволяет не только устранить потери, но получить экономический эффект для предприятия в целом.

Александр Трубицын

Фото автора