Полная версия статьи из архива альманаха «Управление производством».

Каждое предприятие сталкивается с возникновением дефектов, снижением качества продукции или обслуживания клиентов, и для снижения вероятности возникновения проблем система управления качеством должна быть продумана и эффективно организована с первых месяцев функционирования предприятия. Внедрению новых инструментов качества на новом производстве мы рассмотрим на примере португальской компании по производству изделий из кожи.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Компания-производитель изделий из кожи открыла на севере Португалии новое предприятие, и планировала в короткие сроки развернуть полномасштабное и эффективное производство, для чего ей требовалась организация системы управления качеством и наем и обучение необходимого количества квалифицированных сотрудников. В начале данного исследования число постоянно задействованных сотрудников в среднем равнялось 12 (в настоящее время на предприятии занято около 100 человек).

Система производства на предприятии разделена на 3 функциональных секции:

Таким образом, основным производственным ресурсом служат кожа и ткани, используемые для изготовления четырех наименований товаров, каждый из которых имеет, в среднем, до 10 разновидностей. Как правило, каждые три месяца в производство запускается новое наименование товара.

Функцию контроля качества на изучаемом предприятии выполняет специальная служба отдела качества. Тем не менее, отдел логистики также решает ряд задач, связанных с контролем качества, – особенно, когда речь идет о взаимодействии с поставщиками и клиентами. Предприятие не сертифицировано в области управления качеством и не имеет соответствующей формальной системы контроля.

На начало исследования служба отдела качества существовала уже 3 месяца, а используемые ею процедуры управления качеством отличались бессистемностью и поверхностностью. Такой вывод был сделан на основе анализа практик планирования, контроля и повышения уровня качества, применяемых на предприятии. Параметры оценки приведены в таблице 1.

По завершении оценки процессов и подпроцессов планирования, контроля и повышения уровня качества было сформулированы следующие выводы:

Табл. 1. Процессы и подпроцессы управления качеством

| Функция | Процесс |

|---|---|

| а. Планирование уровня качества | А1 Выбор надежных поставщиков А2 Определение требований к сырью/компонентам или услугам для поставщиков А3 Определение технического описания/критериев приемки и наиболее важных характеристик продукта А4 Изучение потребностей клиентов и адаптация к ним характеристик продукта А5 Обеспечение соответствия продукта законодательным и нормативным требованиям А6 Предварительное изучение потенциала технологического процесса (продуктов или услуг) и условий эксплуатации А7 Обеспечение надлежащей квалификации и навыков рабочих А8 Определение потенциальных проблем (которые могут возникнуть в ходе изготовления) и их решения |

| б. Управление качеством | Б1 Планирование осмотра проверки на производстве Б2 Осмотр и проверка сырья/компонентов и контроль услуг, оказываемых по субподряду Б3 Калибровка/проверка измерительного, контрольного и испытательного оборудования Б4 Обнаружение и переработка некондиционного материала Б5 Корректирующие действия по устранению единичных проблем Б6 Оценка возможностей технологического процесса |

| в. Улучшение качества | В1 Определение возможностей для улучшения В2 Расстановка приоритетов В3 Анализ возможностей для улучшения В4 Определение и планирование мероприятий по улучшению В5 Оценка эффективности проводимых мероприятий |

На основе проведенного исследования было сделано заключение, что основная проблема предприятия коренится в производственном процессе: отсутствие стабильности вызывает необходимость усиливать контроль на разных технологических стадиях и сосредотачивать внимание на устранении дефектов вместо их предотвращения.

В отношении управления качеством было обнаружено, что возможные сферы для улучшений и приоритетные направления развития не были своевременно идентифицированы, а мероприятия по усовершенствованию не проводились и, соответственно, не оценивалась их эффективность. В связи с этим возникла необходимость внедрять методики по управлению качеством, чтобы упростить процесс принятия решений, обеспечивающий непрерывность процесса улучшения и удовлетворение запросов потребителей.

Чтобы определить возможные сферы улучшений в производственном процессе, сначала необходимо было проанализировать статистические данные о проблемах на всех технологических этапах за прошедший период. Был проведен анализ, основанный на данных за последние 3 месяца. До этого момента собранная информация, зафиксированная только на контрольных листах, статистическому анализу не подвергалась.

По этой причине основная цель проводимого исследования заключалась в определении основных проблемных зон и оказании помощи в разработке соответствующего плана действий.

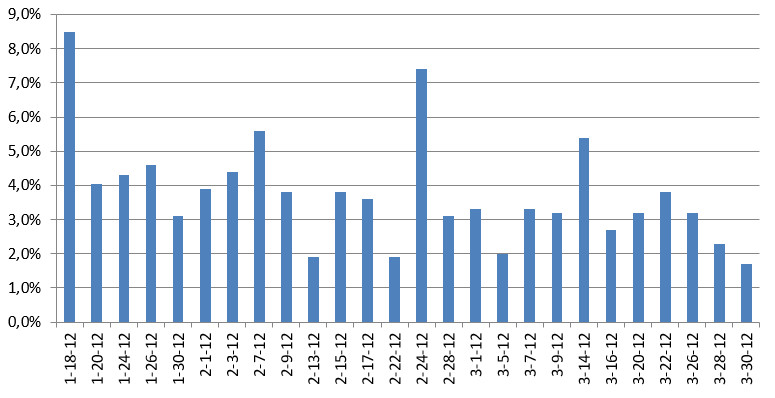

Для начала для отражения текущей ситуации были составлены гистограммы, изображающие процентную долю бракованных элементов на стадии подготовки в день (рис. 1) и процентное содержание дефектных компонентов на этапе сборки (в день). Гистограммы позволяют увидеть изменение доли некондиционных деталей на протяжении определенного периода времени. В данном случае они помогли понять, что количество бракованных компонентов на этапе подготовки выше, чем на стадии сборки, практически в течение всего анализируемого периода: среднее число некондиционных элементов на стадии подготовки составило 3,5%, а на стадии создания продукта – 2,1%.

Рис. 1. Доля бракованных элементов на стадии подготовки.

С учетом полученных данных была составлена еще одна гистограмма, позволяющая проследить взаимосвязь процессов на двух этапах – подготовки и сборки. Она отражала процентное содержание дефектных компонентов, зафиксированных на этапе изготовления и возникших еще на предыдущей стадии: средний показатель составил 20% от общего количества, но в определенные периоды достигал и 50%.

После того как был определен самый проблематичный сектор производства, нужно было разобраться, что служит основной причиной возникновения такого количества брака. Для этого был составлен еще один график, отображающий наиболее часто встречающиеся дефекты по типам продуктов в период за последние 3 месяца. Из графика стало очевидно, что большая часть брака (9,6%) возникает в деталях на этапе их выравнивания.

Хотя отдел предварительной подготовки был определен как самый проблематичный, никто не знал о причинах существующих проблем и их масштабах. Для решения этого вопроса была составлена диаграмма Парето, классифицирующая детали с дефектами по источнику их происхождения. Было определено, что основной объем брака (около 70%) имеет 3 источника происхождения: ошибки при выравнивании, ошибки при фальцовке и качество сырья.

На этапе выравнивания доля брака составляла 20,7% от общего количества, зафиксированного на этапе подготовки. Поскольку выравнивание является первой стадией в процессе подготовки и другие процедуры зависят от него, усовершенствование данного процесса стало приоритетной задачей.

Далее на основе полученных результатов необходимо было определить, является ли производство некондиционных компонентов на этапе подготовки следствием управленческих решений или присутствуют другие причины, влияющие на процесс. Разработанная контрольная карта для признаков качества (отражающая колебания в процентном соотношении бракованных деталей на данном этапе) показала, что процесс был не полностью управляем, что свидетельствовало о наличии внешних причин, которые должны были быть устранены.

Таким образом, использованные инструменты для оценки качества продукции позволили заключить следующее:

Для развертывания эффективного менеджмента качества руководство во многом отталкивалось от цикла Деминга: Планирование-Действие-Проверка-Корректировка.

На этапе планирования существующей проблеме была дана подробная характеристика и определены ключевые задачи. Наиболее вероятные причины проблем подвергли тщательному анализу, был разработан план мер по их устранению или сокращению их масштабов.

Основная проблема (на этапе, следующем за резкой сырьевого материала) возникала на этапе выравнивания – первой процедуре, осуществляемой в ходе подготовительных работ, когда возникают дефекты (истончение кожи), что приводит к жалобам со стороны клиентов. Однако среди всех деталей, обрабатываемых на данном этапе, наиболее подвержен браку был один компонент, который и стал предметом анализа. Наиболее распространенные проблемы, возникающие при обработке данной детали, заключались в следующем:

Основная проблема была сформулирована таким образом: производство компонента с толщиной, не соответствующей допустимым пределам и/или неоднородности, возникающие из-за проблем в работе станка для выпрямления.

Руководителем производства была поставлена задача сократить объемы некондиционных деталей на подготовительном этапе на 10%.

Анализ имеющихся данных позволил подойти к существующей проблеме как к сфере для внедрения улучшений. Были рассмотрены случаи возникновения аналогичных проблем в прошлом, опрошены вовлеченные в процесс специалисты (руководители рабочих групп, ответственные за качество продукции).

При этом основная задача заключалась в том, чтобы установить закономерность возникновения проблемы изо дня в день, а также в зависимости от смены. Для этого была составлена соответствующая гистограмма, фиксирующая изменения ежедневно на протяжении месяца (в две смены А и Б). Как оказалось, существенно разницы в объемах брака в зависимости от смены не наблюдалось.

Для сбора дополнительной информации было предложено использовать карточки учета – они позволяют эффективнее отслеживать дефектные детали, возникающие на этапе подготовки.

На следующем этапе было необходимо определить, ведется ли статистический контроль работы станка для выравнивания. Был составлен график, изображающий среднее число некондиционных единиц и соответствующие пределы допустимых отклонений. Было установлено, что процесс не подвергался контролю (то есть возникновение бракованных деталей не отслеживалось). Об этом свидетельствовали точки над верхними границами допуска, указывающие на присутствие систематических отклонений в процессе.

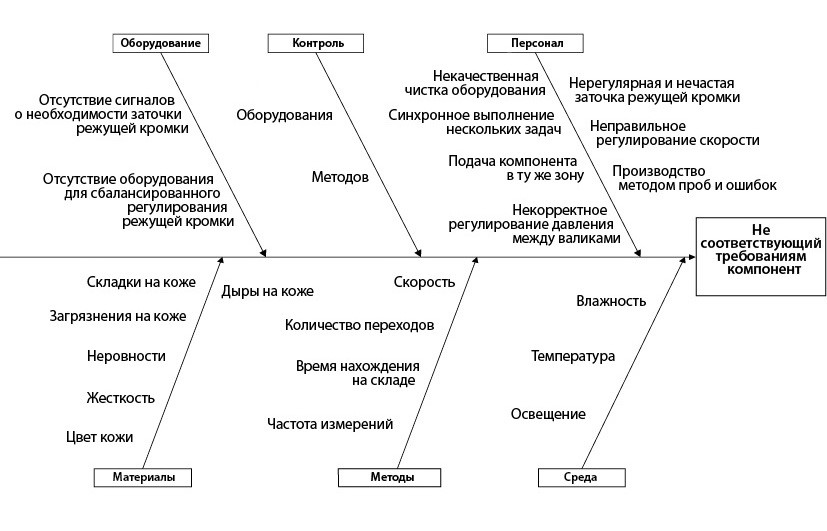

Для выявления этих отклонений была создана кроссфункциональная рабочая группа, в состав которой вошел координатор службы отдела качества, специалист по техническому обслуживанию, руководитель производства и операторы станков. На регулярных собраниях проводился «мозговой штурм», цель которого заключалась в определении возможных причин существующей проблемы. Результатом этих встреч были отражены в диаграмме причинно-следственных связей, позволяющей визуально определить корень проблемы (Рис. 2).

Рис. 2. Причинно-следственная диаграмма для некондиционных деталей.

В целом, основные причины касались экспериментальных процедур, методов управления и измерения, параметризации станков, устройств, оборудования и пр.

С целью оценки точности измерительной системы был проведен анализ повторяемости и воспроизводимости. Анализ повторяемости заключается в изучении способности измерительного прибора регулярно показывать одинаковые результаты, а воспроизводимость – отображение аналогичных показателей при изменении одного их факторов (в данной ситуации – обслуживание разными операторами).

Так, из общего ассортимента продукции было отобрано 30 единиц, которые были разделены на группы и дважды изучены двумя операторами. Оператор проводил замеры одного компонента, а потом повторял аналогичную процедуру с помощью того же измерительного прибора (повторяемость). Второй оператор проводил ту же процедуру, но при этом анализировалась воспроизводимость. В результате оказалось, что данные, полученные в ходе измерения, были некорректны, поскольку отношение точности к допустимым отклонениям превышало 10%. При этом значение стандартного отклонения для повторяемости почти в три раза выше аналогичного показателя для воспроизводимости – другими словами, основная причина зафиксированных колебаний заключалась в самой измерительной системе. В этом случае сокращение количества отклонений по признаку воспроизводимости посредством обучения сотрудников мало повлияет на общую ситуацию.

Поскольку одной из причин возникновения брака была некорректная параметризация станка, необходимо было подобрать наиболее оптимальные параметры обрабатываемого компонента. С этой целью был проведен ряд экспериментов, основанных на методике Тагути и призванных минимизировать изменчивость процесса. Методика Тагути широко применяется при проектировании продукции и в процессе ее производства и позволяет оценивать показатели качества продукции и определять потери качества, которые по мере отклонения текущих значений параметра от номинального, увеличиваются, в том числе и в пределах допуска. В ней используется новая система назначения допусков и вводится управление по отклонениям от номинального значения с использованием упрощенных методов статистической обработки.

Необходимость определить стандартные и наиболее подходящие параметры для станка возникла, после того как стало известно, что параметры выбирались без определенных критериев и постоянно изменялись в ходе производства методом проб и ошибок.

В ходе применения методики Тагути был предпринят ряд шагов для определения оптимальных параметров:

Выполнение этих процедур позволило подобрать наиболее подходящий набор параметров, который обеспечивает определенную плотность обрабатываемой кожи и помогает минимизировать неравномерность толщины. Данная методика позволила сократить количество проводимых проверок на 89% по сравнению с предыдущим периодом.

Вслед за определением проблемы, анализом ее масштабов и возможных причин возникновения был разработан план действий (преимущественно корректировочных) с учетом трудностей, возникших на предыдущем этапе. Этот план действий разрабатывался при помощи инструмента качества 5W (от англ. what? – что?, why? – почему?, where? – где?, when? – когда?, who? – кто?) и 1H (от англ. how? – как?), который позволяет определить необходимые меры, подобрать ответственное лицо, а также наиболее оптимальное время для их реализации. Среди 12 запланированных мероприятий к наиболее важным относятся: подбор наиболее подходящих параметров для станка, выравнивающего кожу; замена измерительного прибора, изменение способов эксплуатации и управления; установка на станок не допускающих ошибок устройств (пока-йоке).

За разработкой плана действий настал этап внедрения, т.е. внесения изменений в существующие процедуры. Параметры станка для выравнивания были скорректированы в соответствии с уровнями факторов, определенных с помощью метода Тагути. Эти уровни зависят от плотности кожи (высокой, средней или низкой).

Поскольку материал постоянно проходил лишь в одной зоне прокатного валка, его износ происходил неравномерно. Чтобы избежать этой проблемы, было установлено устройство, функционирующее по принципу нулевой ошибки пока-йоке и вынуждающее операторов задействовать всю ширину валка.

Еще одной критической точкой в производственном процессе является заточка лезвий – поэтому этот процесс стал вторым по приоритетности, где нужно было устранить неравномерность. Поскольку необходимость регулировки определялась информацией о состоянии лезвий, был установлен механизм, сигнализирующий о появлении дефекта и указывающий на то, что необходима заточка лезвий. Решение приобрести новый измерительный прибор был принято своевременно, однако новый прибор был доставлен лишь на заключительном этапе исследования.

Третьим этапом стала проверка, выполненная с целью оценки эффективности мер, предпринятых в соответствии с разработанным планом действий. Для этого данные, собранные до и после внедрения, были подвергнуты сравнительному анализу.

Была составлена еще одна контрольная карта качественных признаков, отображающая процентное содержание дефектных деталей на этапе выравнивания – она призвана оценить, насколько управляем стал производственный процесс после внедрения улучшений. Сравнение данных за март-апрель с аналогичными показателями за июнь-июль позволило сделать следующие выводы:

Таким образом, предпринятые меры привели к существенным улучшениям, а производственный процесс стал более контролируемым.

Одна из целей компании заключалась в сокращении доли дефектного материала до 2% на каждом этапе. На начальной стадии исследования (до начала марта) было обнаружено, что доля бракованных деталей на этапе подготовки составляла 3,5%. В период с июня по июль этот показатель снизился до 2,5% (то есть на 29%), но все еще был выше желаемого уровня.

Последний этап цикла PDCA (корректировка) основан на стандартизации процедур, в ходе которых оценивается их эффективность.

Действия, относящиеся к этапу корректировки, были унифицированы, чтобы сохранить достигнутые результаты и в будущем. Кроме того, было проведено обучение операторов, основная цель которого – обосновать необходимость проводимых изменений и представить примеры лучших практик.

Были составлены правила эксплуатации станка по выпрямлению, содержащие рекомендации по установке параметров в зависимости от плотности кожи.

Принцип нулевой ошибки (пока-йоке) был реализован в виде наглядной инструкции, размещенной непосредственно на станке.

На уровне управления качеством описанные выше инструменты были стандартизованы с целью последующего управления и повышения качества.

На данном этапе также были определены меры, которые необходимо предпринять в будущем:

Проведенный анализ данных свидетельствует, что большое количество некондиционного товара является результатом влияния внешних факторов (качества сырья). Цикл PDCA и в дальнейшем будет использоваться на предприятии, чтобы обеспечить непрерывность процесса улучшений.

Инструменты и методы обеспечения качества использовались на разных стадиях работы – как при общем анализе данных, так и на каждом этапе PDCA цикла. При этом ключевая цель состояла в сокращении некондиционных деталей на этапе выравнивания. Таблица 2 содержит список инструментов качества, использованных в ходе исследования.

Таблица 2. Использованные инструменты качества

| Инструмент | Анализ данных о качестве | P планирование |

D действие |

C проверка |

A корректировка |

|

|---|---|---|---|---|---|---|

| о с н о в н ы е |

Контрольная карта | ✓ | ✓ | ✓ | ✓ | |

| Диаграмма Парето | ✓ | ✓ | ||||

| Диаграмма причинно-следственных связей | ✓ | |||||

| Карточки учета | ✓ | ✓ | ✓ | |||

| Гистограмма | ✓ | ✓ | ||||

| д о п о л н и т е л ь н ы е |

Мозговой штурм | ✓ | ||||

| Вопросы 5W1H | ✓ | |||||

| Проведение экспериментов | ||||||

| Визуальное управление | ✓ | ✓ | ||||

| Пока-йоке – нулевая ошибка | ✓ | |||||

| Изучение повторяемости и воспроизводимости | ✓ | |||||

Как видно из таблицы, на этапе планирования потребовалось много инструментов, чтобы проанализировать проблему, определить возможные пути ее решения и подготовить адекватный план действий. На этом этапе в дополнение к основным были задействованы и другие техники. Использование метода Тагути сыграло существенную роль в сокращении числа некондиционных деталей.

Совершенствование системы управления качеством на новом предприятии компании по производству изделий из кожи было начато с диагностики существующей системы управления качеством. Проведенный анализ позволил определить приоритетную сферу для внедрения улучшений. Был сделан вывод, что основная проблема касается непосредственно производственного процесса, который должен быть усовершенствован с целью уменьшения количества дефектных деталей.

Основная задача – использовать инструменты качества для улучшения производства на стадии его становления – была выполнена. Несмотря на расширение ассортимента и наем новых сотрудников, использование инструментов качества позволило сократить объемы бракованной продукции на 29% на самом трудоемком этапе (подготовка). Кроме того, процесс выравнивания материала был взят под контроль, и среднее количество некондиционных деталей снизилось на 50%.

Внедрение системы управления качеством еще на этапе становления производства гораздо целесообразнее, чем попытки исправить привычные, но малоэффективные практики, когда предприятие уже перешло к полномасштабному производству. Главной задачей в таких условиях является определить основные факторы возникновения дефектов, не допустить их перехода на последующие производственные стадии и устранить или ослабить их влияние. И как показывает опыт португальского предприятия, инструменты статистического контроля и менеджмента качества, а также применение цикла Демина для управления процессом принятия решений позволяют прийти к быстрым положительным изменениям.

Текст: Наталья Пристром

Материал подготовлен на основании данных Fаbio A. Fernandes, Sergio D. Sousa, Isabel Lopes, On the Use of Quality Tools: A Case Study, Proceedings of the World Congress on Engineering.