При упоминании НПУ и Кайдзен ассоциации с промышленными предприятиями стран Африки возникнут далеко не в первую очередь, и напрасно. Они достигли в этом направлении немалых успехов. Что сегодня скрывается за понятием «Кайдзен в Африке»?

Говоря о системе непрерывных улучшений, мы, как правило, сразу вспоминаем о Производственной системе Тойота, в рамках которой зарождался Кайдзен, о предприятиях Германии, активно использующих НПУ для повышения своей конкурентности. Ассоциации с промышленностью стран Африки возникнут не в первую очередь, и совершенно напрасно.

Несмотря на большую популярность Кайдзен-методики в профессиональных кругах и высокий уровень внедрения ее в автомобильной промышленности, не так много стран системно внедряют их на государственном уровне.

На международном уровне в рамках различных программ развития промышленности и регионов ключевую роль играет Japan International Cooperation Agency, распространяющее практики японского менеджмента в Индии, Малайзии, Бразилии, странах Африки.

К странам Африки, активно участвующим в программах по переносу опыта, сегодня относятся Эритрея, Мадагаскар, Малави, Нигерия, Сенегал, Танзания, Кения, Уганда, Бенин, Буркина Фасо, Бурунди, Нигер, Мали, Конго, Марокко. Сегодня эти программы, в основном, сконцентрированы на непроизводственном секторе и сфере здравоохранения, что, учитывая специфику региона, имеет огромное значение. В качестве примера можно привести The Program of Quality Improvement of Health Services By 5S-KAIZEN-TQM (Программа качественных улучшений системы здравоохранения через 5S, Кайдзен и TQM). Впрочем получающие здесь опыт эффективной организации деятельности специалисты в дальнейшем распространяют его на прочие отрасли деятельности.

Не меньшее количество программ развития Кайдзен реализуют в промышленно развитых странах Африки: Тунисе, Египте, ЮАР.

Многие могут посчитать, что Африка, в отличие от США, Японии, Европы, – это не показательный и не слишком интересный пример внедрения Кайдзен-методик. Однако сходства между Африкой и Россией трудно не заметить. В африканских странах долгое время не было производственной культуры, мы же свою потеряли после развала Советского Союза и не смогли восстановить за 20 лет. Кроме того, Африка с ее горнодобывающей промышленностью играет на сырьевом рынке не менее важную роль, чем Россия с ее энергетическими ресурсами.

Поэтому примеры внедрения методик рационализации в ряде африканских стран являются для нас весьма показательными, поскольку в России хватает регионов с низким уровнем развития промышленности, нехваткой производственных мощностей, заводами, выстроенными по стандартам начала и середины 20 века и руководителями и собственниками, которые считают, что дешевая рабочая сила (до 5% в себестоимости продукции) – это основа конкурентоспособности. Кроме того, пример Африки может стать наглядным опровержением для скептиков, считающих, что НПУ и Кайдзен не подходят для нашего менталитета.

С 2005 года в Кении объединение крупнейших производителей страны (более 600 членов) активно распространяет методику Кайдзен с помощью семинаров, конференций, стажировок, проведения рейтингов и конкурсов, внутреннего бенчмаркинга. Часть средств компании изыскивают самостоятельно, а другую часть предоставляет Международная Финансовая Корпорация (МФК). Также параллельно был создан Центр Производительности Кении, получающий помощь в развитии Кайдзен от японских и азиатских учреждений.

Для сравнения: в Казахстане действует государственная программа по поддержке и развитию бережливого производства и Кайдзен-движения. При этом в России ни на государственном, ни на корпоративном, ни на отраслевом уровне подобных проектов не существует. Многие говорят об инновационных программах, но базовая таблица сравнения выгод и затрат Кайдзен-подхода и инноваций указывает на то, что, как и странам Азии и Африки, первый нам более близок – к технологическому скачку мы просто не готовы.

Одна из самых динамично развивающихся экономик Африки – ЮАР – на протяжении последних 20 лет активно формирует собственную автомобильную отрасль. Наибольших успехов страна достигла в развитии производства автокомпонентов. В основном, их заводы являются поставщиками крупных автомобильных гигантов: Toyota, BMW, Volkswagen, General Motors и NISSAN.

Цель исследования заключалась в том, чтобы понять, насколько возможно трансформировать японские стандарты менеджмента (Кайдзен, непрерывный процесс улучшений и менеджмент идей) для внедрения на производстве в ЮАР.

В рамках исследования было проанализировано состояние и тенденции в организационных улучшениях 33 заводов производителей автокомпонентов. Основными респондентами для анкетирования стали операционные менеджеры (59%) и лидеры отдельных направлений развития и начальники отделов (37%).

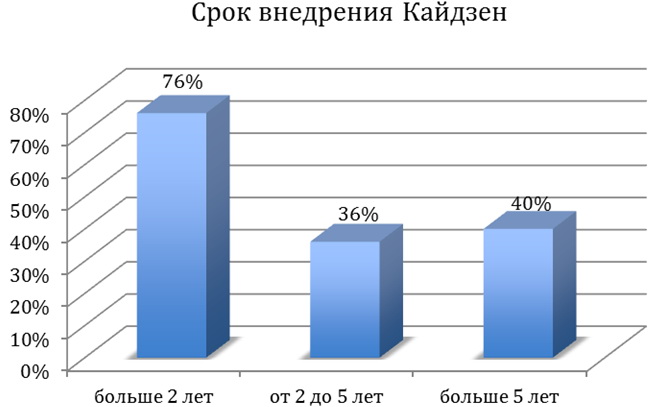

Рис. 1. Срок внедрения Кайдзен-практик на изученных заводах на начало 2012 года

По состоянию на сегодняшний день, как представлено на рисунке 1, южноафриканские предприятия не новички во внедрении Кайдзен-методик.

Основным элементом внедрения и функционирования Кайдзен-методики 93% менеджеров со 100% предприятий считают командную работу (teamwork), которая может иметь различные формы и названия: командная работа с модератором, групповая работа, работа в малых группах по решению проблем, кружки качества и т.д.

60% предприятий и 93% менеджеров считают, что автономность сотрудников, четко разработанные рабочие планы, при этом сохраняющие свободу работников в подаче и самостоятельном внедрении Кайдзен-предложений, являются основой продуктивного труда и эффективного производства.

Эти данные подтверждают общую тенденцию, обнаруженную в ходе иных исследований в ЮАР: практики Кайдзен и Лин-менеджмента в первую очередь направлены на повышение организационной эффективности, где без участия самих работников и их Кайдзен-активности невозможно добиться результатов.

97% предприятий и 89% менеджеров понимают и принимают выгоды от внедрения Кайдзен-методик и готовы к трудностям при внедрении командной работы и непрерывного процесса улучшений.

81% всех респондентов настаивают на том, что главной движущей силой развития Кайдзен должны быть не топ-менеджеры, а руководители команд (team leaders) на местах, обеспечивающие развитие организационной и производственной культуры. Необходимость решать проблемы производства посредством командной работы и Кайдзен-предложений работников на местах признают 78% респондентов.

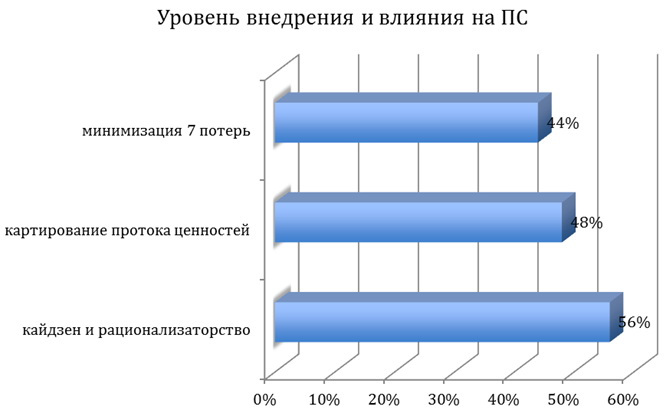

Главным для определения способности японских методов производственного менеджмента к трансформациям для удовлетворения нужд африканских предприятий стал вопрос об уровне интегрированности и уровне влияния популярных японских методик на производственные системы производителей автокомпонентов в ЮАР. Поскольку этот вопрос напрямую зависит от того, какие именно инструменты и насколько глубоко внедрены на предприятиях, то они были совмещены. Результаты отображены на рисунке 2.

Рис. 2. Уровень внедрения и влияния японских инструментов на производственные системы предприятий

Самые низкие результаты внедрения среди всех стандартных инструментов, как ни удивительно, оказались у 5S (организация и стандартизация рабочего места): необходимость его внедрения признавали всего 26% менеджеров, а уровень внедрения и использования на предприятиях не достигал и 12%. Скорее всего, это связано с изначально низкой производительностью труда, невысокими требованиями к условиям труда и низкой автоматизацией процессов. Но, по мнению топ-менеджмента заводов-участников, к 5S они смогут перейти, только разрешив вопросы с эффективностью оборудования и временем выполнения заказов.

В рамках исследования предприятия были разделены на две группы (группа 1 – меньше 200 работников; группа 2 – больше 200 работников) для проверки гипотезы о различной степени вовлеченности персонала в процесс НПУ на предприятиях разной величины. Но данная гипотеза не подтвердилась: расхождения оставались в пределах 5%. Не превышали 5%-ный рубеж и предприятия, где в Кайдзен-деятельности задействованы сотрудники разных уровней.

Проанализировав результаты исследования, мы можем прийти к общему выводу что, несмотря на национальную специфику и отсутствие производственной культуры отрасли, предприятия ЮАР адекватно внедряют международные стандарты и производственные практики японского менеджмента, ключевой среди которых является рационализация в форме командной работы работников на местах.

Одной из очень активных площадок для внедрения Кайдзен-методики в Африке является Эфиопия. Для 30 промышленных предприятий Аддис-Абебы и окрестностей с октября 2009 по июнь 2011 года был реализован проект пилотного внедрения Кайдзен-методики.

Основной целью проекта было создать площадку для распространения японских методик менеджмента в стране и доказать привлекательность и универсальность современной производственной культуры.

Проведенная работа позволила получить следующие качественные результаты:

Количественные результаты проекта состояли в следующем:

В проекте участвовали предприятия металлургической, текстильной, химической и агропромышленной отрасли. При этом отдельные из них, например, металлурги, смогли значительно повысить свою конкурентоспособность за счет сокращения времени заказа в два раза.

Уникальность финансовых и производственных результатов позволила производственной элите страны и ее руководству принять решение о том, что только современные методики организации труда и производства позволят развиваться промышленности Эфиопии.

С 2006 по 2008 год в Тунисе был реализован пилотный проект Japan International Cooperation Agency (JICA) по распространению Кайдзен-методик на промышленных предприятиях страны. В проекте приняли участие 83 предприятия: 33 из сектора производства электроники и электротехники, 30 из пищевой промышленности, остальные 20 принадлежали к различным отраслям.

Проект проходил в несколько этапов с учетом работы как японских, так и местных консультантов с концентрацией на отработке максимального количества методов и инструментов японских производственных систем на основе системы Кайдзен (Кайдзен-предложений).

Через девять месяцев после старта активной части проекта уже были достигнуты первые результаты:

Конкретные результаты по предприятиям выглядят следующим образом:

Особенно хотелось бы подчеркнуть, что выявленный уровень вовлеченности и энтузиазма работников оказался выше уровня энтузиазма менеджмента в среднем в 2 раза по всем предприятиям.

По результатам пилотного проекта можно сделать следующие выводы:

Данный проект, в котором были задействованы предприятия ключевых для Туниса отраслей, доказал успешность внедрения Кайдзен-методики и высокую степень трансфертной способности японских практик менеджмента.

К каким выводам позволяют прийти эти исследования? Они призваны стать аргументом для всех сомневающихся в возможности успешного применения Кайдзен в России. Высокая доля устаревшего оборудования, упор на экспорт энергоресурсов, привычный административно-командный тип управления предприятием не являются убедительными доводами против Кайдзен. И примеры Кении, Туниса, ЮАР, Эфиопии являются самым наглядным тому доказательством.