Ведение бизнеса – дело непростое; современная экономическая среда постоянно ставит перед производителями новые и новые вызовы. Но почему одни компании гибнут, оказываясь не состоянии справиться с возникающими проблемами, а другие процветают даже в самые неблагоприятные времена. Как снизить возможность рисков и смягчить их последствия?

Перевод – Ольга Гончарова, портал «Управление производством», оригинал статьи: http://www.apics.org/

При построении логистических цепей основное внимание, как правило, уделяется оптимальному использованию ресурсов, внедрению системы «точно в срок», инвестициям в технологии, передаче сторонним, в том числе и зарубежным, компаниям не создающих добавленной стоимости операций. И хотя эти мероприятия привели к созданию более эффективных и адаптивных производственных систем, спектр рисков, которые могут подорвать надежность логистических цепочек, заметно изменился. Сегодня многие компании, в особенности, крупные международные корпорации, стоят перед риском нарушения целостности своих логистических цепей, и без должной подготовки даже самые успешные их них могут понести значительные потери в прибылях, доле рынка и утратить доверие своих клиентов.

В широком смысле разрыв логистической цепи можно охарактеризовать как резкий рост или падение спроса или предложения, ведущий к значительной разбалансировке этих показателей. По словам Джосси Шеффи, директора Центра транспорта и логистики Массачусетского технологического института, «большинство разрывов – это, по сути, снижение производственных мощностей и, следовательно, неспособность удовлетворить спрос».

В 1990-х годах компания Ciscо находилась на гребне технологической волны, что позволило ей стать лидером на рынке сетевого оборудования. Но после того как технологический пузырь лопнул, спрос на ее продукцию значительно снизился. Как выяснилось, компания не обладала возможностями отслеживать перемещение продукции и материалов по всей своей широко раскинутой логистической системе, а руководство не имело практического опыта управления кризисными ситуациями. Все системы Ciscо были ориентированы на быстрое реагирование, обеспечиваемое за счет объемных буферных запасов. Невозможность отследить степень загруженности складов привела к чрезмерному накоплению товарно-материальных запасов, что в условиях спада экономической активности и привело в результате к убыткам в размере 2,2 миллиардов долларов только в 2001 году.

Учитывая незначительный успех предыдущих новинок, компания Apple выпустила серию PowerBook в довольно ограниченном количестве. Но на рынке этот продукт вызвал ажиотаж, в результате чего компания столкнулась с дефицитом предложения. Стоимость невыполненных заказов достигла 1 миллиарда долларов, что привело к потере доверия потребителей и падению курса акций.

Японская компания Sumitomo Metal Industries была эксклюзивным поставщиком тормозных колодок для производимых в Японии автомобилей Toyota, когда в 1995 году произошло землетрясение в Кобе. Оно затронуло завод Sumitomo, в результате чего Toyota – работавшая по принципу бережливого производства без создания буферных запасов, – была вынуждена приостановить производство. В результате простоя было отложено производство 20 000 автомобилей, потери составили 200 миллионов долларов. Аналогичная ситуация сложилась в результате недавнего цунами и последовавшего за ним ядерного кризиса: японский автопроизводитель был вынужден отложить запуск двух новых моделей и понес производственные потери в размере 140 000 автомобилей.

После трагедии 11 сентября 2001 года руководство розничной сети Walmart отметило резкий скачок в продажах американских флагов, значков и других изделий, подчеркивающих патриотические чувства граждан США. Крупнейшая в мире сеть розничной торговли мгновенно сориентировалась и активизировала всех своих поставщиков, оставив конкурентов вроде Kmart и Target далеко позади.

Почему некоторые компании намного успешнее других ведут дела во времена экономической нестабильности? Причина кроется в способности определить проблему и оперативно взяться за ее решение. И хотя подобные встряски не всегда можно предсказать, нетрудно представить их типичные последствия:

В то время как управляющий процессами и логистикой сосредоточен, прежде всего, на достижении высоких показателей эффективности и скорости реагирования в «обычных условиях ведения бизнеса», он всегда должен быть достаточно гибким, чтобы быстро переключиться при изменении производственного сценария и не позволить кризису повлиять на работу предприятия. Тщательно разработанная стратегия реагирования на внештатные ситуации с упором на нейтрализацию последствий поможет не только минимизировать ущерб, но и оставить ослабленных кризисом конкурентов далеко позади.

Причины кризиса могут самыми разнообразными, равно как и природа и временные рамки их последствий: проблемы с профсоюзом можно предугадать, но вот террористический акт – едва ли. Пожар на предприятии полностью останавливает производство, в то время как последствия вспышки эпидемии в зоне снабжения проявляются далеко не сразу. Компании, опирающиеся на гибкие логистические цепи и проактивную стратегию управления рисками, могут предвосхищать события с большей эффективностью, нежели их конкуренты, и в итоге минимизировать ущерб.

На рисунке 1 компания Б разработала план обеспечения непрерывности производства и применила систему раннего прогнозирования кризисных ситуаций; компания А не приняла подобных мер. Когда в момент Т наступает кризисная ситуация, компания Б оказывается в состоянии определить ее в момент Б1 и быстро восстанавливается после кризиса с минимальными потерями. Компания А определяет кризисную ситуацию лишь в момент А1, в результате чего ей требуется более продолжительное время на преодоление последствий кризиса.

Эффективный план обеспечения непрерывности производства позволяет оценить зависимость предприятия от сбоев на уровне поставок, производственных операций, логистики, трудовых резервов, информационных и технологических ресурсов. Такой план также помогает разработать эффективный сценарий поведения в той или иной кризисной ситуации и оценить способность предприятия справиться с ней.

При создании плана обеспечения непрерывности производства необходимо разработать четкий и осуществимый план действий в непредвиденных ситуациях на случай отказа любого из компонентов логистической цепочки. Также необходимо выделить ключевые параметры проведения мероприятий по снижению рисков, например, сотрудничество с альтернативными поставщиками, поиск дополнительных каналов поставок, разработка новых систем производства и реализации продукции. Причиной неразберихи в кризисной ситуации чаще всего выступает рассогласованность подразделений организации и их функций. В подобных обстоятельствах чрезвычайно важно принимать централизованные решения, основанные на актуальной информации, полученной из всех доступных источников. Необходимо создать команду по управлению непредвиденными обстоятельствами, которая будет контролировать процесс выведения компании из кризисной ситуации. В эту команду должны войти старшие сотрудники компании, способные повлиять на поведение и ход мыслей других сотрудников.

Philips был основным поставщиком полупроводников для компаний Nokia и Ericsson в 2000 году, когда пожар на заводе в Альбукерке уничтожил чипы для миллионов мобильных телефонов. В компании Nokia тут же была создана команда по решению проблемы, которая оценила ущерб и занялась поиском альтернативных поставщиков. В течение пяти дней 60% необходимых чипов были доставлены. Кроме того, руководство компании заключило контракт с Philips о помощи в поиске поставщика оставшихся 40% чипов. Благодаря этим усилиям Nokia удалось выполнить все заказы вовремя.

К несчастью, компании Ericsson понадобилось несколько недель для того, чтобы найти выход из создавшейся ситуации, и к тому времени она уже уступила часть рынка своему конкуренту Nokia. Это стало катастрофой для Ericsson, понесшей убытки в размере 2,34 миллиарда долларов. Ситуацию с дефицитом комплектующих усугубил и небогатый ассортимент товаров, и ряд маркетинговых провалов.

Кроме тщательно разработанного плана обеспечения непрерывности производства, существуют и другие методы эффективного смягчения последствий рисков.

Технологии. Невозможно переоценить важность инвестиций в информационные системы, увеличивающие прозрачность процессов и возможности отслеживания используемых и буферных товарно-материальных запасов во всей системе производства, включая запасы поставщиков. В том числе необходимо внедрить систему прогнозирования внештатных событий, созданную для обнаружения событий, выходящих за рамки нормальных эксплуатационных параметров. Используйте возможности социальных СМИ для раннего обнаружения разрыва цепочки. Компания Dell, известная своими уникальными разработками в области логистических цепей, использует социальные СМИ для общения с клиентами, что помогает сократить время реагирования на ситуацию и быть более восприимчивым к нуждам рынка.

Гибкость. Постарайтесь максимально стандартизировать компоненты для того, чтобы снизить общую стоимость товарно-материальных запасов и расходы на инженерно-техническое обеспечение. В условиях нестабильного рынка разумно отложить производство эксклюзивной продукции до получения окончательного заказа. Для самых ненадежных узлов логистической цепочки следует заранее подумать о достойной альтернативе.

Источники снабжения. Построение логистической цепи не должно основываться на традиционных методах расчета затрат, но учитывать общую стоимость операций с поправкой на предполагаемые расходы в случае ее разрыва.

Тестирование. Для оценки уровня готовности регулярно проводите учения, отрабатывая наиболее вероятные варианты разрыва логистической цепи

Основные элементы и узлы логистической цепи. Рассортируйте товарно-материальные запасы в соответствии с их удельной себестоимостью, источником снабжения, производственными параметрами и временем, необходимым для восстановления складских запасов. Поддерживайте высокий уровень амортизации для наиболее важных сегментов.

Выбор поставщиков и мониторинг. Проведите отбор потенциальных поставщиков с учетом рисков и поручите им разработать эффективный план обеспечения непрерывности производства. Проверьте качество и надежность этих планов. Проводите регулярные встречи или телеконференции с ключевыми поставщиками для того, чтобы узнать их мнения и предложения касательно потенциальных разрывов логистической цепи.

Информационная поддержка логистической цепи. Необходимо тщательно следить за ситуацией в других странах и регионах и уметь вовремя распознать угрозы, могущие повлиять на логистическую цепочку: погода, забастовки работников наземного и морского транспорта, цены на топливо, курсы валют, инфляция, ставки заработной платы, изменения в законодательстве, выборы, природные катастрофы и другие факторы. Рекомендуется проводить постоянный мониторинг логистической цепи с целью раннего обнаружения внештатных ситуаций и оценивать их потенциальные последствия. Следите за качеством поставок, ценами на сырье, колебаниями спроса на рынке. При построении логистической цепочки принимайте во внимание накопленную ранее информацию касательно региона и избегайте работать в определенной местности в определенное время. Например, известно, что с июня по ноябрь в портах Флориды бушуют ураганы. В течение этого времени разумно воздержаться от поставок через Флориду скоропортящихся материалов и срочных заказов.

Как видно из цикла развития кризисной ситуации на рисунке 1, все мероприятия можно разделить на три фазы:

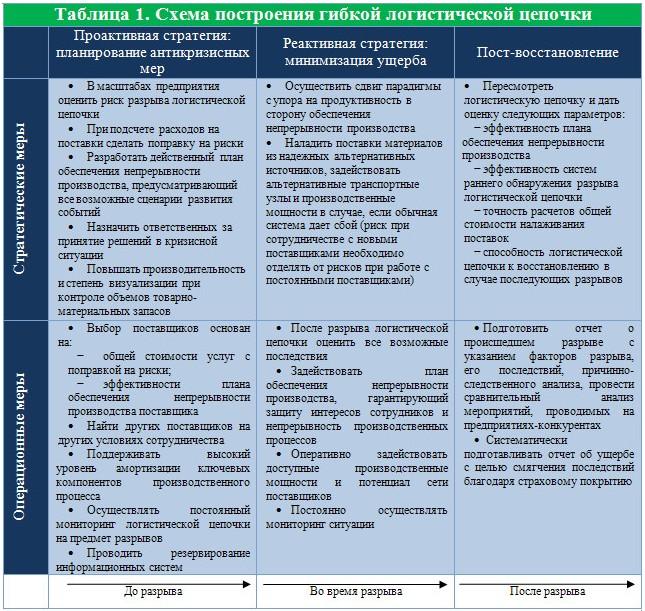

В то время как стратегическое видение распространяется «сверху виз», все мероприятия по предотвращению разрывов и выходу из кризисной прорабатываются от нижнего уровня к высшему. В таблице 1 представлена детальная схема построения гибкой логистической цепи с учетом мероприятий, проводимых до, во время и после разрыва.

После обнаружения разрыва цепи необходимо оперативно сместить приоритет с повышения продуктивности производства на обеспечение его непрерывности. Это является задачей руководства высшего звена. Следует задействовать план обеспечения непрерывности производства и прибегнуть к стратегиям смягчения последствий риска. После определения размера ущерба следует пересмотреть обязательства по отношению к клиенту в свете нового соотношения спроса и предложения.

За последние двадцать лет катастрофически возросла частота и масштабы последствий разрывов логистических цепей, а ведь гибкая и тщательно продуманная логистическая цепь может обеспечить преимущество в конкурентной борьбе. И это не «желательная характеристика», сегодня это – насущная необходимость.