Говоря о концепции современных Производственных систем, мы, как правило, думаем о Японии и Производственной системе Тойоты. Однако процесс зарождения и развития этой концепции гораздо сложнее и длительнее, чем мы можем себе представить – свой след на нем оставили совершенно разные эпохи – от немецких авиакомпаний до венецианских строителей лодок, а предпосылки ее формирования можно обнаружить даже в 16 веке. Что же представляет собой Производственная система на самом деле?

Можно было бы утверждать, что только те предприятия, которые идут по пути развития стандартов TOYOTA PRODUCTION SYSTEM, внедряют и развивают Производственную систему в ее истинном понимании. Но мы хотим подчеркнуть, что в понятие «Производственная система» входят все инструменты, методы, практики, подходы, философии и концепции развития, управления и оптимизации производства, возникшие в результате эволюции практик производственного менеджмента (организации производства).

Чтобы убедиться в этом, совершим небольшой экскурс в историю.

1500-е – Поточное производство. Венецианский Арсенал* запускает сборочную линию на воде для строительства лодок, которые в процессе доработки перемещаются между стандартными рабочими станциями. Вероятно, это и есть первый пример потока в истории?

1780 – Концепция сменных деталей. В вооружении французской армии вводится использование сменных частей – предтеча становления поточного производства большими партиями.

1799 – Автоматическое производство простых деталей. Французский инженер Марк Брюнель изобретает оборудование для автоматического производства простейших деталей (например, канатных блоков, для судов Королевского флота Англии). Механизмы оборудования приводятся в движение водой, потребность в ручном труде отсутствует.

1822 – Автоматизированное производство сложных деталей. Изобретатель Томас Бланчард со Спрингфильдского оружейного завода (США) разрабатывает 17 машин для производства ружейных лож без применения ручного труда. Во время обработки детали перемещались по помещению от одного оборудования к другому. Вероятно, первый пример производства в «ячейках»?

1860-е – Крупносерийное производство сменных деталей. Утверждается, что оружейная Сэмюеля Кольта в Хэтфорде, штат Коннектикут, большими партиями производила револьверы с полностью заменяемыми деталями. Более позднее исследование, проведенное Дэвидом Хауншеллом в 1984 году, свидетельствует о том, что заменяемые детали производились только для особых видов оружия, создаваемых для продвижения продаж. Револьверы, производимые для широкой продажи, по-прежнему требовали подгонки деталей, осуществляемой вручную. Проблема фабричного производства полностью заменяемых деталей без «подгонки» останется актуальной для промышленников еще на полвека.

1880-е – Движущиеся разделочные линии. Американские мясокомбинаты Среднего Запада представляют конвейеры, плавно перемещающие туши от одного рабочего к другому для отделения мяса от костей. Неплохой пример для последующих инноваторов, решающих проблему создания движущихся производственных линий.

1890-е – Научное управление. Американский инженер и основоположник научной организации труда и менеджмента Фредерик Тейлор анализирует рабочие процессы в поиске оптимального способа выполнять любую задачу. Он вводит сдельную премию, «научно» возлагая на зарплаты роль стимула эффективной работы и связывая сложные производственные цепочки через точно задокументированный путь следования каждой детали в производстве. Также он предлагает стандартный учет издержек производства, включая накладные расходы, создавая, по сути, основные инструменты управления массовым производством.

1902 – Jidoka (автономизация). Сакити Тойода изобретает устройство, которое останавливает работу ткацкого станка при обнаружении дефекта в ткани. С дальнейшими усовершенствованиями изобретение позволяло оборудованию работать автономно без контроля рабочих (которыми чаще всего были дети), что открывало путь к многостаночным операциям.

1908 – Действительно заменяемые детали. Генри Форд представляет модульный автомобиль, осуществив значительный скачок в эпоху сменных элементов благодаря стандартной системе калибровки, используемой на всем заводе и на предприятиях поставщиков. «На моем заводе не требуется подгонка», - заявил Форд.

1913-1914 – Движущаяся сборочная линия с изготовлением деталей. Завод Генри Форда в городе Хайланд Парк (штат Мичиган) первым представляет «поточное производство» путем расположения оборудования в соответствии с процессом производства (например, штамповочный пресс, за ним камера покраски, за ней зона финальной сборки и т.п.). Кроме того, скорость движения всех конвейеров ориентировалась на линию финальной сборки.

1924 – Быстрая переналадка. Станок Type G, представленный компанией по производству автоматических ткацких станков Toyoda Automatic Loom Works, дает возможность автоматической смены челноков без остановки станка. Эта идея в конечном итоге приводит к модернизации всего оборудования Toyota Motor Company, выделившейся из материнской компании и впоследствии поглотившей ее.

1926 – Массовое производство. Запустив заводской комплекс Ford River Rouge Complex, Генри Форд расширяет ассортимент производимой продукции и вводит термин «массовое производство». В то время как перемещение материалов автоматизировано при помощи многокилометровых конвейеров, различные стадии создания деталей (штамповка, сварка, покраска и пр.) организованы в так называемые «процессные деревни» – места, где группируется оборудование одного типа или выполняются схожие процессы. Затем данный тип организации производства был принят на более чем 50 заводах, а впоследствии получил поистине всемирное распространение.

1930 – Время такта. Немецкие авиастроительные компании впервые вводят понятие «время такта» для синхронизации движения самолета по цеху во время операций по сборке: каждая крупная секция или весь самолет должны перемещаться на следующую станцию через установленный промежуток времени. Для установления точного времени такта необходимо точно проанализировать время цикла, которое проходит от начала процесса до его завершения. Компания Mitsubishi ознакомилась с этой системой, благодаря технологическому партнерству с немецкими авиастроителями, и привнесла ее в японское производство, где ею воспользовалась и компания Toyota.

1937 – Just-in-Time (Точно в срок). Когда Киитиро Тойода основал Toyota Motor Company, у него была идея налаживания поставок деталей и комплектующих точно в срок. Но недостаточная стабильность производства и взаимоотношений с поставщиками помешали реализации его планов.

1941-1945 – Обучение внутри отрасли. Военное ведомство США проводит производственный инструктаж, обучение методам организации работ и трудовым взаимоотношениям и отрабатывает программы для обучения и тренировки миллионов рабочих в отраслях, связанных с военной промышленностью. Эти методы были представлены и в Японии после окончания войны и в итоге внедрены в компанию Toyota в качестве стандартов работы.

1950-е – Канбан и Супермаркеты. Тайити Оно разрабатывает практический метод реализации замыслов Киитиро Тойода о доставке комплектующих точно в срок.

1960-е – LEAN-менеджмент. Под руководством Эйджи Тойода Toyota Motor Company постепенно разрабатывает систему управления производством с новым подходом к вопросам решения производственных проблем, лидерства, производственной деятельности, сотрудничества поставщиков, клиентской поддержки, развития продукта и производственных процессов.

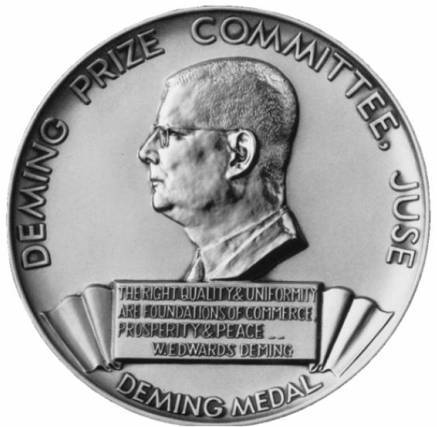

1960 – Премия Деминга. Японский союз ученых и инженеров (Japanese Union of Scientists and Engineers) учреждает Премию Деминга для поощрения принятия японскими компаниями статистических методов гарантии качества и использования цикла Деминга: Plan-Do-Check-Act (Планирование-Выполнение-Проверка-Воздействие).

1965 – Управление массовым производством. Альфред Слоун издает книгу «Мои годы в Дженерал Моторс» («My Years with General Motors») для подробного описания принципа управления на основании систем показателей (manage-by-metrics), разработанной им во время работы в компании General Motors с 1920-х по 1950-е гг. Как раз в это время Toyota вышла на мировой рынок, став серьезным соперником GM.

1965 – Качество как ключевой элемент системы управления. Toyota получает Премию Деминга после многолетней кампании по обучению каждого своего менеджера решению производственных проблем при помощи научного метода, основанного на цикле Деминга.

1973 – Систематизация TPS. Фудзио Чо и Ю.Сугимори вместе с коллегами создают первое руководство по Производственной системе Toyota для внутреннего пользования.

1977 – Начало распространения основ TPS. Фудзио Чо, Ю.Сугимори и другие издают первую статью на английском языке – в британском журнале по машиностроению, – где разъясняют логику Производственной системы Toyota.

1979 – Первые академические исследования. Массачусетский технологический институт запускает программу «Будущее автомобилестроения» (с 1985-го «Международная программа по исследованию отрасли автомобилестроения», International Motor Vehicle Program) для изучения новых методов разработки и производства японской продукции.

1982 – Полное описание TPS. Книга Ясухиро Мондена «Система менеджмента Тойота» (Toyota Production System) переведена на английский язык и издана в США Институтом промышленных инженеров (Institute of Industrial Engineers), что стало первым описанием всей Производственной системы Toyota, предоставленным мировому сообществу.

1983 – Прямое распространение. Toyota и General Motors создают неподалеку от Сан-Франциско совместное предприятие – New United Motors Manufacturing (NUMMI), ставшее площадкой для того, чтобы напрямую распространять идеи TPS за пределами Японии.

1987 – Появление LEAN. Джон Крафчик, молодой ученый в Международной программе по исследованию отрасли автомобилестроения Массачусетского технологического института предлагает новый термин для определения системы производства, разработки продукта, совместной работы с поставщиками, клиентской поддержки, решения вопросов качества и методов управления, предложенной компанией Toyota, – LEAN.

конец 1980-х – Широкое распространение. Множество писателей (Роберт Холл, Ричард Шонбергер, Норман Бодек) и консультантов (бывших членов Автономной исследовательской группы Toyota, таких как Йосики Ивата и Тихиро Накао) продвигают методы LEAN далеко за пределами Японии.

1990-е – Публикации. Издается множество статей, книг и руководств, посвященных описанию производства, разработки продукта, совместной работы с поставщиками, клиентской поддержки и глобальной системы управления, инициированных ведущими компаниями Японии и предоставляющих убедительные доказательства конкурентных преимуществ предложенной системы («The Machine That Changed the World», «Lean Thinking», «Learning to See» и др.). Описываются ключевые понятия (ценность, поток создания ценности, поточное производство, вытягивание, непрерывное совершенствование и др.), освещаются истории компаний Европы, Японии и Северной Америки, которые, как и Toyota, достигли успеха во внедрении новой концепции производства, разрабатываются рекомендации, применимые на любом предприятии.

1990-е – Публикации. Издается множество статей, книг и руководств, посвященных описанию производства, разработки продукта, совместной работы с поставщиками, клиентской поддержки и глобальной системы управления, инициированных ведущими компаниями Японии и предоставляющих убедительные доказательства конкурентных преимуществ предложенной системы («The Machine That Changed the World», «Lean Thinking», «Learning to See» и др.). Описываются ключевые понятия (ценность, поток создания ценности, поточное производство, вытягивание, непрерывное совершенствование и др.), освещаются истории компаний Европы, Японии и Северной Америки, которые, как и Toyota, достигли успеха во внедрении новой концепции производства, разрабатываются рекомендации, применимые на любом предприятии.

2000-е – Глобальное продвижение. Продвижением новой философии производства, управления и развития занимаются десятки организаций по всему миру через публикации, семинары и обучающие программы.

2007 – TOYOTA – №1. Впервые в истории компания Toyota обходит General Motors и становится крупнейшим автопроизводителем в мире и самой успешной коммерческой организацией последних 50 лет.

Единство разных концепций в их следовании общей цели – созданию гибкого, эффективного, конкурентоспособного производства – подтверждает сама история. Именно поэтому деловой портал «Управление производством» пошел по пути объединения различных концепций под эгидой верхнего понятия – «Производственная система», как это и делает большинство отраслевых и региональных альянсов, объединений, союзов в Германии, Японии, США. И поэтому к предприятиям, которые внедряют Производственную систему, мы относим всех, кто развивает:

• систему менеджмента качества (не ограничившись ISO);

• производственную систему;

• логистическую систему (внутреннюю и внешнюю);

• TOYOTA PRODUCTION SYSTEM;

• принципы Бережливого производства;

• подходы ЛИН-менеджмента;

• системы КАЙДЗЕН, 5S, TPM,KANBAN, JIT;

• систему PPS (планирование и управление производством);

• концепцию SCM (управление цепочками поставок);

• систему оптимизации затрат и минимизации потерь.

За прошедшие годы концепция Производственных систем уже успела себя зарекомендовать, и ее успешность в повышении эффективности предприятия не требует доказательств. Она вышла за пределы автопрома, найдя свое применение в энергетике, металлургии, сельском хозяйстве, военной, химической, пищевой и многих других отраслях промышленности. Последние десятилетия развитие концепции идет стремительными темпами, и особых успехов в этом направлении достигли компании США и Германии, экономика которых строится на предприятиях малого и среднего бизнеса. Именно эти предприятия, оперирующие в конкурентной среде, стали сегодня движущей силой дальнейшее»й эволюции Производственных систем в новые формы, более отвечающие изменяющимся требованиям экономической среды, – Целостные, Гибкие или Трансформационные Производственные системы. И это развитие неостановимо.

Так что не стоит возносить Toyota Production System в ранг универсальной, а учиться выбирать из многообразия инструментов, концепций, методов и подходов, объединенных в емкое и многогранное понятие «Производственная система», то, что подойдет вашему предприятию – с его уникальными условиями и задачами, историей и стратегией, сильными и слабыми сторонами.

Примечание:

Венецианский Арсенал – комплексное предприятие для постройки и оснащения боевых кораблей, включающее кузницы, судоверфи, оружейные склады и различные мастерские, основанное в Венеции в 1104 году, для оснащения боевых кораблей, требовавшихся для крестовых походов, в которых участвовала Венецианская республика.

Текст: Наталья Коношенко

Подготовлено по материалам Lean Enterprise Institute, «Breakthrough Moments in Lean»