В апреле 2010 г. на ОАО «Производственное объединение «Электрохимический завод» руководством было принято решение внедрить «Производственную систему «Росатом», которая базируется на принципах «Производственной системы Тойота». Данный вид работ был начат на участке ремонтно-механического цеха.

Шаульская А.А., Сибирский федеральный университет

Перед персоналом была поставлена цель повысить эффективность работы. Для достижения данной цели была определены задачи наладить производственный поток и добиться выполнения работ «точно в срок».

Были сформированы две рабочие группы, для их обучения был создан «гемба-офис», в котором было установлено 6 компьютеров, куплен проектор для проведения лекции. Члены рабочих групп без отрыва от производства прошли обучение принципам современной системы. Для каждой рабочей группы бал создан стенд на котором отображается вся информация о проведенной работе: цели и задачи, фотографии рабочей группы, информация о поданных и реализованных предложениях и т.д.

Один из принципов данной системы гласит «Самый ценный актив – люди». Каждый работник участка играет огромную роль, каждый должен понимать свои цели и стремиться к их достижению, от них зависит эффективность выполненной работы. За каждым членом малой группы были закреплены зоны ответственности (рис. 1).

Рисунок 1. Зоны ответственности малых групп

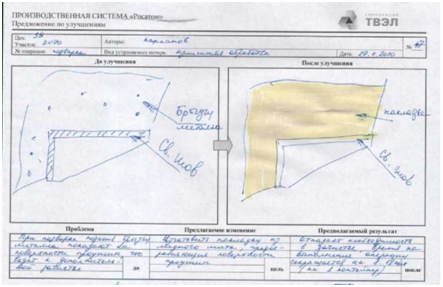

В цехе действует система подачи предложений по улучшению. Требования к поданным предложениям просты: они должны содержать информацию о существующих недостатках и об эффекте, который появится после их устранения. Члены малых групп подают предложения (рис. 2), которые внимательно прорабатываются технологами предприятия на предмет возможности их реализации. Так на конец 2010 года было подано 55 предложений по улучшению производственного процесса, из них реализовано 46. Реализованные предложения поощряются материально, согласно положения «О мотивации участников внедрения Производственной системы Росатом».

Рисунок 2. Предложение по улучшению

Мероприятия по улучшению разрабатывались с использованием системы рационализации рабочего места (системы 5 S), которая является одним из инструментов Производственной системы Тойота. Основными шагами системы 5S является: сортировка, соблюдение порядка, уборка и устранение неисправностей, стандартизация, совершенствование (формирование привычки). Результат реализации разработанных мероприятий по улучшению представлен на рис. 3.

Рисунок 3. Реализация мероприятий по улучшению

После внедрения системы 5S был проведен внутренние аудит и по результатам проверок дается заключение о возможности перехода на следующий этап внедрения «Производственной системы «Росатом».

На втором этапе используется такой инструмент как TPM. Качественное улучшение состояния предприятия достигается путем согласованного изменения двух факторов. Первый: операторы должны самостоятельно уметь производить ежедневное обслуживание оборудования, работники поддержки (механики и др.) – непрерывно поддерживать работоспособность высокотехнологичного оборудования, инженеры – проектировать оборудование. Второй: усовершенствование оборудования.

При использовании данного инструмента предприятие достигло таких результатов как:

Так же на каждой операции в потоке создания ценности происходит подсчет времени затраченного на выполнение данной операции, время на ожидания (крана, контролера), на транспортировку. В ходе анализа выявляются проблемные места и проводятся мероприятия по их устранению.

Проводятся мероприятия по выпрямлению потока создания ценности, что дает следующие преимущества: уменьшается количество перемещений на 30% (сейчас 150 м, будет 105 м); уменьшаются перерывы в работе на соседних рабочих местах из-за работы крана в опасной близости (экономия времени 8...18 мин.). Данное направление подразумевает тщательный анализ всей производственной деятельности. В процессе анализа определяются причины потерь и разрабатываются мероприятия по их устранению.

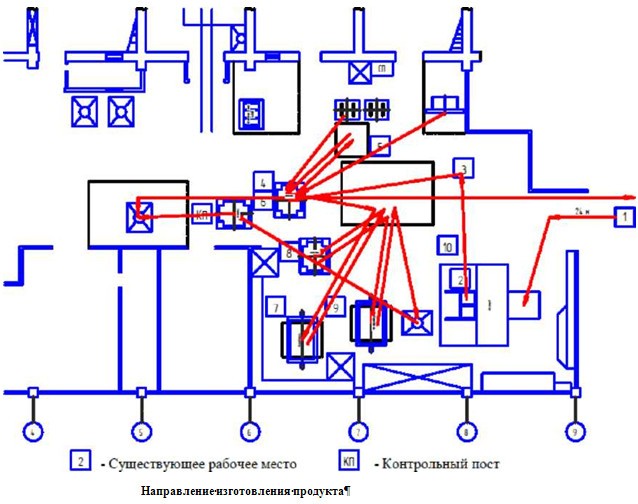

В ходе анализа схемы работы (Рисунок 5) были выявлены недостатки:

Время такта по данной схеме работы составляет Ттакт = 454мин., суточный темп составляет 2 контейнера.

Рисунок 5. Схема процесса (базовое состояние)

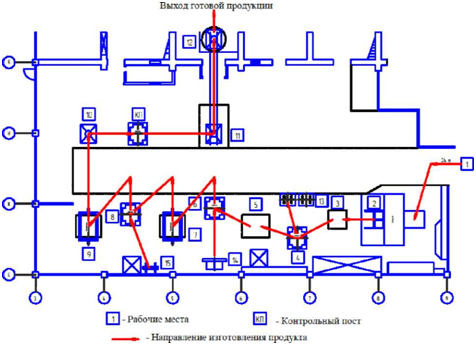

Руководством предприятия было принято решение о выпрямление данного потока создания ценности (Рисунок 6), в следствии чего ожидается:

Время такта сокращается до Ттакт = 302,7 мин., суточный темп 3 контейнера.

Рисунок 6. Схема процесса (целевое состояние)

Результаты внедрения: