Выдержки из книги Сергея Обозова «В поисках идеального потока. История Производственной системы Росатома».

Мы публикуем выдержки из книги Сергея Обозова «В поисках идеального потока. История Производственной системы Росатома». Книга была выпущена в 2020 году. В ней автор собрал материалы об истории создания и развития производственной системы в Росатоме.

В Росатоме есть две половинки: ядерный энергетический комплекс (ЯЭК) и ядерный оружейный комплекс (ЯОК). Начиная с 2010—2011 годов, когда Производственная система Росатома уже неплохо освоилась в гражданской части отрасли и на строительстве, начались первые попытки зайти в ЯОК.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

На военных предприятиях ЯОК существовал еще штамп советского времени «чем больше сделаю, тем больше получу». Поясню. Один из основных показателей эффективности цехов — выработка в нормо-часах. В этом смысле чем больше партия, тем меньше затрат времени и сил на настройку и наладку в пересчете на одну деталь. Система планирования, доставшаяся нам со времен огромного стабильного серийного производства, не соответствовала требованиям сегодняшнего дня. На предприятиях, как правило, оплата труда зависела от закрытых нормо-часов в месяц, и месячный цеховой план спускался в нормо-часах. План производства зачастую значительно превышал возможности цехов, иногда месячный план по трудозатратам составлял 200% и более.

Специалисты Производственной системы Росатома, впервые попав на заводы ЯОК, охарактеризовали ситуацию как «производство под зарплату». Это означает, что производствами управляет «господин Вал». Мастера каждый день сначала «делают работникам зарплату» (то есть изготавливаются детали, наиболее выгодные по соотношению времени производства, размера партии, трудоемкости операции), а затем, в оставшееся время, — остальные детали. В результате номенклатурный план выполнялся цехами на 70% в лучшем случае.

У меня остался в памяти такой сюжет: 2014 год, заседание военно-промышленной комиссии на КамАЗе. Возглавлял ее Дмитрий Олегович Рогозин (на тот момент вице-премьер). В кулуарах перед этим совещанием я пытался донести до вице-премьера, что наши методы работают только тогда, когда «смерть смотрит в глаза», когда у людей не хватает инвестиционных ресурсов, заказов, когда надо меньшим количеством людей сделать больший объем продукции и т. д.

И вот мы в зале. Перед нами сидят 300 генеральных директоров ведущих заводов военно--промышленного комплекса России. Дмитрий Олегович очень оригинально трактовал то, что ему было сказано в кулуарах. Он сказал:

— Коллеги мне сейчас рассказали, что методы бережливого производства работают, когда «смерть смотрит в глаза»: денег мало, за заказы надо бороться. Но нам надо совершить невозможное — научиться внедрять методы бережливости тогда, когда мы завалены заказами и деньгами под эти заказы.

Понятно, на что намекал Дмитрий Олегович. Видимо, и деньги, и заказы берут — и частенько их не выполняют. Но, если честно, я видел по лицам сидящих в зале, что они не до конца понимают, чего от них хотят, хоть и понимают, о чем идет речь.

Все это нас не сильно смутило. В 2012 году работа началась по 57 проектам ПСР на 17 предприятиях ЯОК. На 11 из них развитие ПСР началось практически с нуля. Мы ставили целью запустить процесс внедрения производственной системы широким фронтом, сделать его саморазвивающимся. Начиналось всё с обучения, создания проектных команд, тотального внедрения системы 5С. То есть с наведения системного порядка в цехах и на производственных участках: создания показательных рабочих мест и разработки на этих рабочих местах стандартов.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

По итогам 2012 года мы отметили, что четыре предприятия из 17 сработали особенно хорошо, им удалось применить почти все инструменты ПСР: картирование потока, выявление потерь и решение проблем, производственный анализ, поток единичных изделий, стандартизированная работа, быстрая переналадка. Эти предприятия активно участвовали в подготовке тренеров. Два из них даже попытались внедрить ПСР в офисные процессы и закупки.

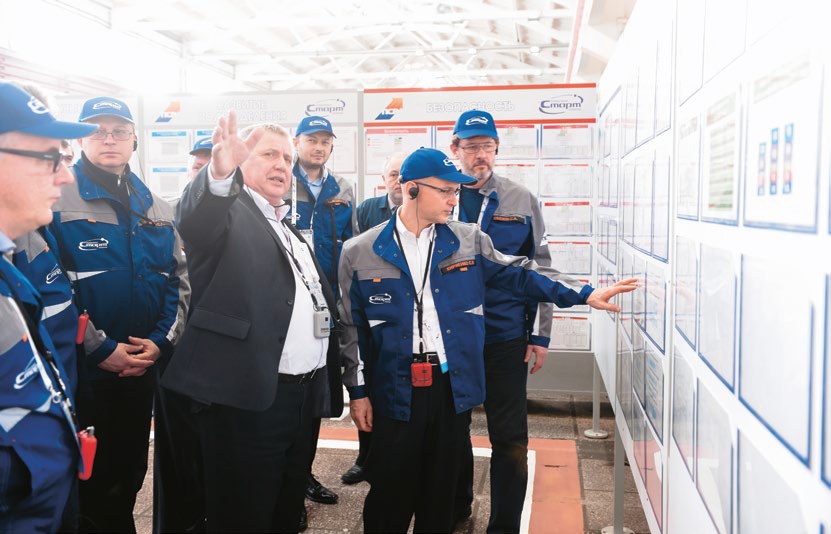

Некоторые проекты стали нашей гордостью. Например, в 2014 году поток изготовления одного из продуктов на заводе «Старт»: время сборки уменьшилось с 19 до 10 дней, брак — в 3 раза, производительность труда выросла в 2,5 раза. Заказ вырос в четыре раза, и мы его выполнили тем же количеством людей.

Много усилий мы потратили на «ЗиО-Подольск» для увеличения производства бронекорпусов. Дело в том, что с 2016 года начал резко увеличиваться заказ на бронекорпуса: вместо шести штук в месяц надо было делать восемь, а затем 12 штук. Мы справились с этой задачей, не увеличив число операторов.

Еще одна опция, которая была предложена ядерному оружейному комплексу, — внедрение ПСР стандартов на строительстве военных объектов.

Могу привести пример из отчета по одному из объектов (по понятной причине привожу только некоторые данные). В условиях сжатых сроков корректировки проектной документации время протекания процесса снижено с 24 до 12 месяцев. Затем провели картирование, увидели отставание по критическому пути на 51 день, нашли потери в потоке, сократили время по буровзрывным работам, по армированию фундаментной плиты — и ликвидировали это отставание.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

При этом приходилось брать бетон на заводе, который находился на расстоянии 8 км. 40 минут составлял цикл поездки одной машины. Добились того, что бетонный завод расположили прямо на территории строительной площадки и задействовали его на 100%.

Также организовали все арматурные цеха и цеха по укрупнению в шаговой доступности от стройплощадки. Обеспечили площадку средствами механизации, стали составлять график использования кранов, увеличив эффективность их использования. А также организовали производственный контроль от месяца к неделе, суткам и каждому часу.

Мы показали на этом примере, как можно эффективно контролировать по критическому пути ускоренное строительство военных объектов в жесткие сроки, согласно требованию заказчика.

И последнее. Конечно, наши японские консультанты на пушечный выстрел к заводам ЯОК не допускались. Об этом мне Хаяси говорил с самого начала нашего сотрудничества: работа с Toyota должна быть ограничена только гражданским контуром.

Фото: Росатом