В мае исполнился год, как в ОАО «ТМЗ» (Тутаевский моторный завод, г. Тутаев Ярославской области) интегрируется производственная система КАМАЗа (PSK). За это время коллективу завода удалось добиться заметных положительных результатов.

Благодарим Информационный центр ОАО «ТМЗ» за предоставление данного материала.

Надо сказать, что несколько лет назад ТМЗ уже делал попытку развития у себя производственной системы на принципах бережливого производства. Руководители и специалисты тогда прошли обучение. Но переход от теории к практике давался очень трудно. В первую очередь потому, что специалисты, проводившие обучение, были теоретиками, а не практиками. Реализовать полученные знания в цехах завода тогда так и не получилось.

В апреле прошлого года на Тутаевском моторном заводе состоялась сессия стратегического планирования. В ней принимали участие руководители и специалисты ОАО «ТМЗ», ПАО «КАМАЗ» и ОАО «РТ-Авто».

Были определены задачи предприятия на ближайшие два года: достичь в 2015 году объема реализации товарной продукции свыше 2 млрд. рублей, а в 2016 году – около 3 млрд. рублей. Намечены и основные направления, которые помогут добиться поставленных целей: расширить номенклатуру выпускаемой продукции, увеличить производительность труда, работать над оптимизацией производственного процесса и структурой управления.

Одним из инструментов управления экономической эффективностью предприятия является бережливое производство. Грамотно применяя этот инструмент, можно добиться увеличения производительности труда и снижения себестоимости продукции, не меняя технологии. Было решено, что ТМЗ будет интегрировать производственную систему КАМАЗа. Для оказания помощи и проведения тренингов приехали коллеги с КАМАЗа: заместитель председателя комитета по развитию производственной системы (КРПС) ПАО «КАМАЗ» Владимир Арженцов и главные специалисты КРПС Ирина Мясникова и Елена Слипенко.

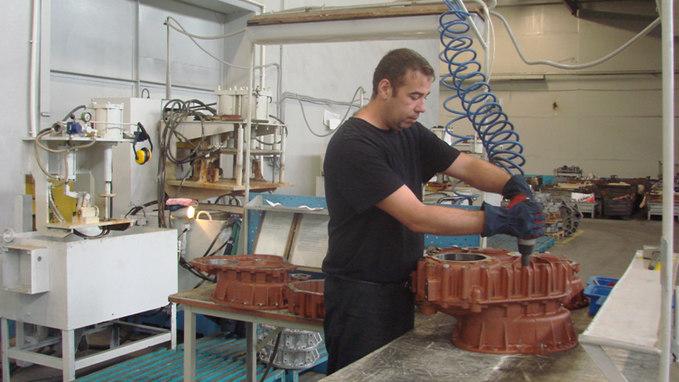

Для специалистов ТМЗ были организованы тренинги по картированию производственных процессов и визуализации. Обе группы участников тренинга с первого дня отправились в цеха. Эталонным участком был выбран участок сборки и испытания двигателей механосборочного цеха. И это не случайно. Заказы на двигатели производства ТМЗ постоянно растут, а темп сборки 7-8 моторов в сутки не позволял удовлетворить все запросы потребителей и добиться запланированного объема выручки. Решить нужно было очень важную задачу: к апрелю 2016 года выйти на темп сборки 12 моторов в сутки.

- В любом процессе всего 20% занимает время, создающее ценность, - объяснял на тренингах Владимир Арженцов, - поэтому есть, где искать и устранять потери.

Результаты картирования процесса сборки двигателя оказались впечатляющими. Из-за перемещений на склад, поиска инструмента, ожидания комплектующих сборщик теряет до 48% времени. Четыре километра составили его передвижения на склад и обратно, пока был собран один двигатель! Все выявленные проблемы были перечислены в «Листе проблем» и намечены пути их устранения.

Картирование процесса сборки двигателя

Надо отметить, что активными участниками процесса были и руководители цехов, участков, и руководство предприятия. Генеральный директор завода Виталий Грибанов, главный инженер Владимир Щаников, заместитель главного инженера – начальник службы технологической подготовки производства Анатолий Гунин участвовали в обсуждении каждой проблемы, были на тренингах, вместе с группами искали пути решения задач.

Работа группы визуализации

Однако самая сложная задача, которую предстояло решить, - вовлеченность персонала. На всех производственных участках было решено внедрить систему 5С. Но наводить и поддерживать порядок на рабочих местах должны были сами работники участков. Иногда возникало и сопротивление. Самый главный аргумент: «Мы всегда так работали, и все нормально. Мы так привыкли». Приходилось объяснять людям, для чего нужны изменения, что лучшего они могут дать. Проводились собрания на участках, где обсуждалась необходимость внедрения бережливого производства. Большую роль в проведении разъяснительной работы сыграла корпоративная газета «Тутаевский моторостроитель». Газета разъясняла, что лежит в основе производственной системы на принципах бережливого производства, каковы ее инструменты и как научиться ими владеть. Показывала, как происходит процесс внедрения бережливого производства на разных участках завода, и каковы результаты. Люди видели, что всё идет на пользу: заметно упорядочивается производственную жизнь цехов, повышается безопасность труда, растёт производительность, улучшается качество, увеличивается зарплата. Очень многие стали понимать, что зарплату платит не руководство предприятия, а потребитель. И рассчитывать на рост заработной платы можно, лишь быстро и качественно удовлетворяя запросы потребителя, минимизируя при этом все потери. В этом и помогают инструменты бережливого производства.

Контрольная точка на участке поршня в ЦДДиКП оборудована по системе 5С

Расположение средств измерения по системе 5С на инструментальном складе в ЦДДиКП

Новый импульс производственная система на ТМЗ получила после создания 19 мая 2015 года Группы по развитию производственной системы (ГРПС). В неё вошли пять человек – все они до этого работали в различных подразделениях завода. Руководителем ГРПС был назначен Андрей Клюшин – бывший заместитель начальника механосборочного цеха. И ему, и его коллективу предстояло изучить бережливое производство и научить этому других работников завода.

На помощь вновь пришли специалисты КРПС ПАО «КАМАЗ». Заместитель председателя КРПС Владимир Арженцов, консультанты по развитию PSK первого заместителя генерального директора – исполнительного директора ПАО «КАМАЗ» Ринат Набиев и Игорь Маторов.

В июне прошла еще неделя тренингов. В ней приняли участие не только работники ГРПС, но и ещё более 40 специалистов Тутаевского моторного завода. За это время были получены не только теоретические знания, но и практические навыки. Каждый, кто проходил обучение, работал над собственным проектом по улучшению производственных процессов. Самые показательные проекты были представлены на общем собрании, где присутствовали все участники групп, работники завода, генеральный директор предприятия Виталий Грибанов, специалисты КАМАЗа.

Масштаб проектов был разным. Но каждый из них имел право на существование, ведь у каждого была цель – снижение потерь, улучшение работы. Самые яркие, интересные и показательные проекты были у групп, работавших на производстве. Группы в цехе деталей двигателей и коробки передач и в механосборочном цехе провели картирование процессов механической обработки деталей двигателя: сателлита, шестерни и шатуна. Обе группы поставили перед собой задачу выявить и устранить потери в производстве деталей двигателя, повысить производительность труда и обеспечить деталями сборку 12 моторов в сутки. Решение выявленных проблем позволило сократить потери и на 30% увеличить производительность труда на этих участках.

В августе 14 руководителей и специалистов ТМЗ посетили КАМАЗ. Они прошли практическое обучение на Фабрике процессов и вернулись на завод с новыми идеями и желанием их воплощать в своих подразделениях.

Совещание SFM на Фабрике процессов

Все руководители цехов, производственных участков и отделов ТМЗ, проходившие тренинги и обучение методам бережливого производства, открыли свои проекты. И это были уже не мини-работы, как на этапе обучения, а масштабные проекты, направленные на повышение качества работы участков, цехов и отделов за счет сокращения потерь. Таким образом, в прошлом году на ТМЗ открыто более 60 проектов по бережливому производству. Из них 36 реализовано в прошлом году, 30 реализуются в 2016 году.

Так рабочее место слесаря МСР в ЦДДиКП выглядело до работы над проектом

Рабочее место слесаря МСР в ЦДДиКП после внедрения проекта

И новые проекты продолжают открываться. Участниками каждого из них становится по нескольку десятков человек – от начальника цеха до рабочих. Так процесс вовлечения персонала в бережливое производство происходит естественным образом. Одновременно работа ведется во всех цехах завода. Меняется внешний вид производственных участков. Визуализация делает работу понятнее, нагляднее. По системе 5С организуется работа на складах. Сокращение потерь в процессах изготовления деталей двигателя повысило производительность труда, и комплектующие на участок сборки двигателей поставляются более ритмично.

Верстак сборщика на участке сборки и испытания двигателей значительно облегчает его работу

В марте темп сборки двигателей составил 10 в сутки, в апреле – 12. Поставленная год назад цель достигнута. А впереди – новые цели и планы. Заказы на двигатели растут. Для увеличения их выпуска на участке сборки и испытания проводится работа, направленная на снижение потерь. Рабочие места сборщиков оборудованы необходимым инструментом по системе 5С. Есть стенды общего пользования инструментом, которыми удобно пользоваться всем сборщикам. Для доставки деталей на их рабочие места спроектированы специальные тележки. Доставляет детали логист. По системе 5С организована подсборка алюминиевых деталей.

Тележка с деталями для сборки двигателя

Последнюю неделю марта Владимир Арженцов и Ринат Набиев вновь работали со специалистами ГРПС на ТМЗ. Они продолжили обучение и оказали большую помощь в интеграции производственной системы КАМАЗа на Тутаевском моторном заводе.

От ПАО «КАМАЗ» получено пять лицензий для внедрения программы VISUAL LEAN. Первыми в этой программе участвуют механосборочный цех, цех деталей двигателей и коробки передач, служба маркетинга и сбыта продукции.

Вся оперативная информация, показывающая текущее состояние дел на производстве, отражена теперь на общезаводском Информационном центре по разделам: цели и планы, безопасность, качество, исполнение заказов, затраты, корпоративная культура, персонал, практическое решение проблем.

В 2016 году ОАО «ТМЗ» в развитии производственной системы поставило себе цели по всем направлениям SQDCM. Позади год большой и напряженной работы, а впереди – новые задачи. Ведь процесс улучшения должен быть непрерывен. Производственная система, как и любая другая, не появится на предприятии сама собой. Бережливое производство – это не набор инструментов для получения разового результата. Это бережливая философия, бережливое мышление, которые должны быть внедрены в производственные процессы. Коллектив ТМЗ продолжает над этим успешно работать.

Александра КОСТЕРИНА