«Синара – Транспортные Машины» — один из крупнейших российских холдингов транспортного машиностроения.

Благодарим Департамент по коммуникациям и связям с общественностью Группы Синара за предоставление данного материала.

Оптимизация времени прохождения заказа на 29 %, рост коэффициента готовности продукции на 6,4 %, 794,3 млн рублей, сэкономленных дополнительно к бюджету — таковы итоги работы по повышению эффективности в СТМ («Синара – Транспортные Машины») в 2021 году.

Производство в масштабах большого холдинга требует единых подходов к планированию и выпуску продукции. Контроль взаимосвязанных бизнес-процессов позволяет добиться синергии и большего экономического эффекта.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

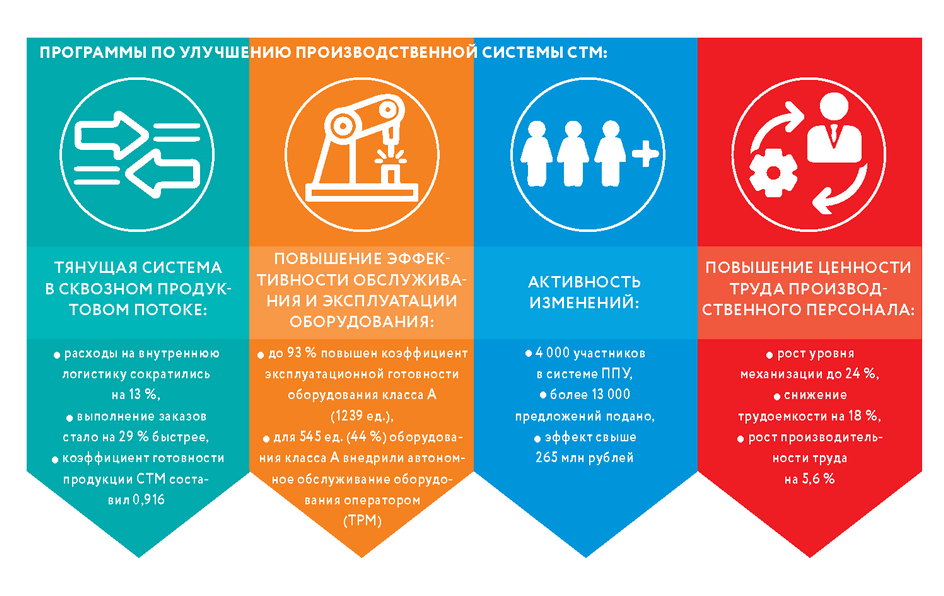

С 2018 года на предприятиях СТМ реализуются программы по улучшению производственной системы. В работу вовлечены 385 проектных команд, включающих как управленцев, так и работников производственных предприятий.

Особое внимание уделено производству новых видов техники. В 2022 году реализуется семь проектов по новым продуктам холдинга. Они управляются с помощью системы контрольных точек, позволяющей обеспечить быстрый запуск, снижение проектных рисков, а также предотвращение или раннее выявление ошибок и сокращение повторной работы.

На всех предприятиях холдинга продолжается внедрение тянущей системы в производственном потоке — она предполагает, что детали подаются на каждую из технологических операций по мере необходимости, в строго запланированный срок, что позволяет избежать перегрузки складских помещений и не допускать при этом простоев людей и оборудования. В результате в 2021 году в среднем по холдингу расходы на внутреннюю логистику сократились на 13 %, а выполнение заказов стало на 29 % быстрее.

Внедрена система автономного обслуживания оператором (ТРМ) – безопасное и правильное содержание оборудования, поддержание его в исправном состоянии без вызова специалистов по ремонтным работам. Освоить ее операторам помог обучающий курс на корпоративном портале SOTA2U.

ТРМ-система на всех предприятиях СТМ охватывает 523 единицы (42 %) оборудования класса А — критически важного для производства продукции. Рациональный подход к работе позволил выявить за год 1676 единиц невостребованного оборудования. 670 установок уже списаны с баланса и реализованы, доход в размере 67,1 млн рублей направлен на развитие производства.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Оптимизации подверглось не только оборудование, но и рабочий процесс: на 38,9 % в среднем по СТМ сократили объем работ, не добавляющих ценность продукции, таких как ожидание поставок сырья и расходных материалов, время остановки станка для извлечения детали и так далее — это повысило ценность труда каждого рабочего.

Способствовало этому и улучшение условий работы производственников холдинга. Общий уровень механизации вырос с 12 до 24 %, реорганизовали места работы, а также площадки хранения деталей и инструмента, закупили дополнительное ручное оборудование и тележки. Решено 164 технические задачи с применением ТРИЗ — все это помогло сократить трудоемкость продуктов на 18 % и повысить производительность труда на 5,6 %.

Одновременно с этим шла работа по улучшению качества продукции, в рамках которой актуализировали 19 технологических процессов. Чуть больше года заняло внедрение системы «Ворота качества», начатое в 2020 году. При ней на определенных этапах производства продукта его готовность и соответствие поступающим к нему требованиям анализирует компетентная команда. И на следующий этап отправляется только продукт, соответствующий всем критериям. В противном случае он отправляется на доработку. Такая система сокращает время на доработки, выявляя брак на самых ранних этапах производства. В результате коэффициент готовности всей продукции СТМ в 2021 году вырос на 6,4 % по сравнению с 2020 годом и составил 0,916.

Добиться таких показателей без вовлечения персонала в процесс улучшения производственной системы невозможно. Поэтому уже больше двух лет существует инициатива подачи предложений по улучшению (ППУ). Результат 2021 года: более четырех тысяч человек подали 13 тысяч идей. Реализовано 67 % предложений, что на 2 % больше, чем в 2020 году – от модификации небольшой детали до постройки крупного объекта. Общий экономический эффект от внедренных нововведений составил более 265 млн рублей – на 15 млн выше запланированного. Освободившиеся средства идут на развитие производства.

Среди авторов самых лучших предложений второй год подряд проводится конкурс «Лидеры идей», который позволяет поощрить активных участников рационализации.

Нужно отметить и непрерывный рост уровня культуры совершенствования и развития производственных процессов – в прошлом году он поднялся на 10 пунктов и теперь составляет 54 %.

Лидеры развития производственного процесса 2021 года – НЭРЗ, КПМ и УДМЗ.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

В 2022 году предприятия холдинга СТМ продолжают работать над повышением надежности – выполнение товарного выпуска точно в срок не менее 95%, скорости – снижение времени выполнения заказа на 20%, маневренности – сокращение времени на перебалансировку производственных цепочек в ответ на изменение рыночной конъюнктуры. Также в рамках программы «Активность изменений» будут реализовываться мероприятия по повышению вовлеченности работников, а на предприятиях будут развиваться «Фабрики идей».

«Итоги 2021 года показывают, что развитие производственной системы дает свои результаты. Но меняются и требования заказчиков, и внутренние вызовы Компании — это значит, что еще многое предстоит сделать: адаптировать производство под новые запросы, обучить и повысить компетенцию персонала предприятий…. А выявленные проблемы – это наши возможности», — говорит заместитель генерального директора по управлению эффективностью Елена Долганова.