Статья из архива альманаха «Управление производством».

Эта статья из архива альманаха «Управление производством», отражает ситуацию на момент её первой публикации. Сейчас производственная система компании находится уже на другом уровне.

С 2004 года Группа компаний РОСТСЕЛЬМАШ развивает свою Производственную систему на принципах клиентоориентированности, командной работы, непрерывного развития. И, несмотря на то, что каждое предприятие имеет свои индивидуальные черты, компания постоянно адаптирует опыт мировых компаний и с готовностью делится своим. Директор по производству компании РОСТСЕЛЬМАШ Дмитрий Александрович Мареновский рассказывает о формировании системы подачи предложений по улучшениям, картировании потока создания ценности и устранении узких мест процессов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Создание собственной производственной системы РОСТСЕЛЬМАШ началось в 2004 году. Ее принципы были сформированы с учетом как собственного опыта становления и внедрения инструментов Бережливого производства, так и опыта ведущих мировых компаний:

Производственная система РОСТСЕЛЬМАШ включает 7 подсистем управления: производством, персоналом в производстве, МТС производства, качеством, ТПП, производственной логистикой, работоспособностью оборудования. Каждая подсистема регулируется обязательными для всех элементов структуры принципами и горизонтальными и вертикальными связями. Принципы регламентируют права и обязанности должностных лиц подразделений, решение вопросов сотрудниками компании в рамках своей компетенции, порядок реагирования на возникающие между подразделениями проблемы, определяет правила формирования базы знаний (стандартизации), технологии выявления и решения проблем и предупреждения их возникновения. Четкая регламентация обеспечивает устойчивую работу, предупреждает перекладывание решения вопросов своей компетенции на других участников процесса или откладывание их в долгий ящик.

Развитие ПСР предполагало 3 основных этапа развития. Первые два, направленные на модернизацию существовавшей ранее системы и внедрение инструментов Бережливого производства, были успешно завершены компанией к 2014 году. Цель третьего, завершающего, этапа – увязать в единое целое абсолютно всех участников бизнес-процесса, отладить ПСР таким образом, чтобы она целиком и полностью отвечала своему назначению – созданию гибкого производства, которое позволяет получить ожидаемый положительный результат всем заинтересованным сторонам:

Таким образом, результатом третьего этапа развития ПСР станет единая гибкая саморегулируемая система, работающая на результат – достижение поставленных целей с максимальной эффективностью.

Работа по повышению эффективности в ГК РОСТСЕЛЬМАШ реализуется в трех плоскостях:

Далее мы подробно опишем практические составляющие каждой «плоскости» по принципу «Как это сделано?».

Систему подачи предложений мы развиваем и совершенствуем уже 10 лет. Развертывание кайдзен-деятельности включало несколько шагов. Во-первых, в несколько этапов мы обучили персонал инструментам Бережливого производства. На начальной стадии обучение прошли кураторы, которые в свою очередь организовали процесс на местах. Также были сформированы временные группы по реализации кайдзен-предложений.

Во-вторых, мы организовали кружки качества, межфункциональные команды по решению проблем, разработали систему стимулирования рабочих по взаимодействию внутри своего подразделения и сотрудничеству с другими подразделениями.

На первых этапах Система подачи предложений была необременительна по оформлению для рядового сотрудника, и каждое предложение автора поощрялось материально. Однако эта схема имела несколько существенных, даже критических, недостатков:

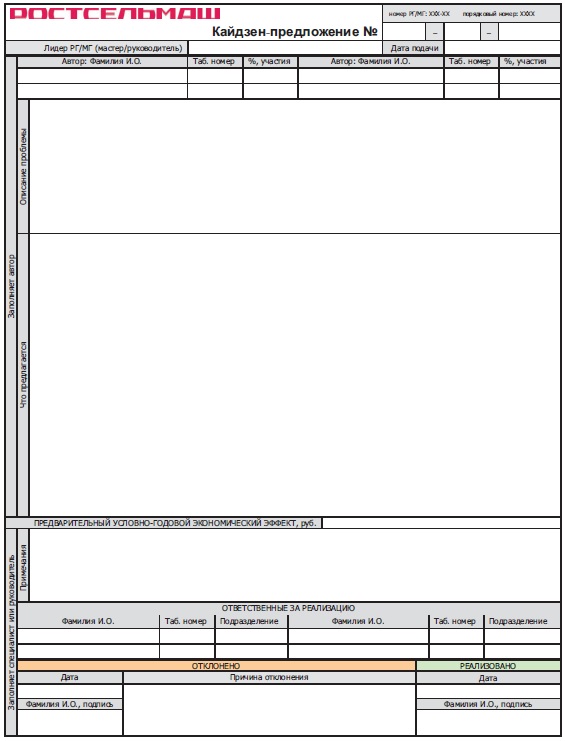

Например, были выявлены случаи плагиата идей, Система порой воспринималась сотрудниками как возможность подать жалобу на руководителя и т.п. В результате начались «пробуксовки», мы теряли темп, вовлеченность сотрудников была недостаточной, а экономический эффект – меньший, чем ожидалось. В связи с этим были предприняты шаги по ликвидации недостатков. Так, был изменен порядок и разработан четкий регламент и форма подачи и рассмотрения заявок (рис. 1), а также условия получения вознаграждения.

Рис. 1. Бланк подачи и обработки кайдзен-предложения

На текущем этапе развития отклоняются без регистрации предложения, если они:

Подача предложений включает обязательный предварительный расчет экономического эффекта и не предусматривает премии именно за «идею», как это было ранее. Однако если предложение одобрено, то авторы получают премию в размере 3-10 % от предполагаемого годового экономического эффекта, которая выплачивается в момент начала реализации предложения.

После отладки схемы и получения достаточно устойчивых результатов, мы постепенно стали внедрять систему планирования кайдзен-деятельности, а обязанность подавать кайдзен-предложения была внесена в должностные инструкции каждого работника.

Практическая схема работы в системе кайдзен-предложений:

1. Постановка задач

Сейчас в начале каждого сельскохозяйственного года (1 октября) руководство компании утверждает годовые цели по кайдзен-деятельности:

Обозначенные цели разделяются на подзадачи для офисных и производственных подразделений компании, начиная от служб директоров, управлений, центров и заканчивая отделами, бюро (это малые группы) и производственными участками (это рабочие группы).

В производстве цели через совещания у начальников и замов корпусов (они являются кураторами Бережливого производства в подчиненных им подразделениях) доводятся до мастеров участков (они являются лидерами рабочих групп). Мастер участка на вводном совещании рабочей группы доводит цели до ее членов (рабочего персонала).

2. Выполнение задач

После постановки задач рабочая группа (сотрудники участка или отдела) приступает к их выполнению под руководством лидера группы. В обязанности лидера группы входит еженедельное проведение совещаний, на которых поданные членами группы предложения проходят первичное рассмотрение (еще до их регистрации) и разрабатываются мероприятия по их реализации силами группы.

Если поданные предложения не нарушают требований регламента по кайдзен-деятельности предприятия, они подлежат обязательной регистрации в ДРПС (Департаменте развития производственной системы). Каждому предложению присваивается уникальный номер, а информация о нем вносится в единую базу кайдзен-предложений. Эти шаги выполняет сотрудник ДРПС.

После регистрации предложения поступают на рассмотрение Советов по Бережливому производству в соответствующих подразделениях. Совет по БП – это элемент организационной структуры, созданный для внедрения проектов и возглавляемый куратором кайдзен-деятельности.

3. Организация и разделение ответственности

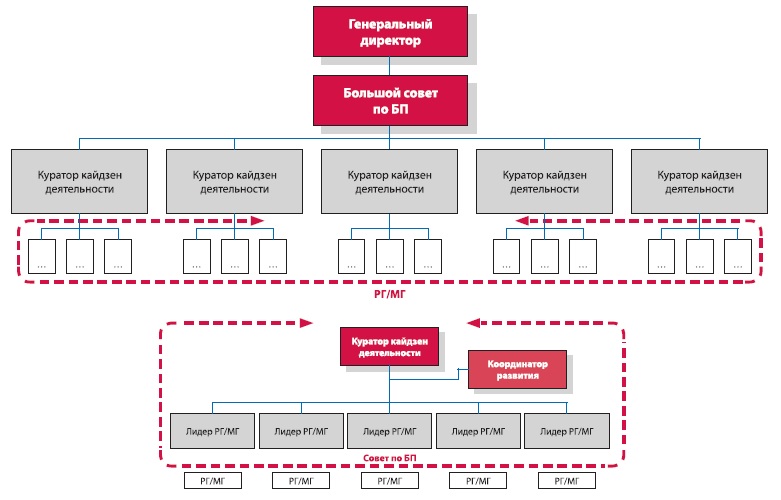

Для понимания и упрощения восприятия изложенной информации на рисунке 2 изображена действующая схема организационной иерархии Бережливого производства (БП) в целом и кайдзен-деятельности в частности.

Рис. 2. Общая организационная структура для развертывания и поддержания БП

В производственных подразделениях Совет БП возглавляет начальник корпуса или его заместитель, в совет обязательном порядке входят начальник ТБ, начальник службы РЭК, руководитель направления кайдзен-деятельности. В офисных подразделениях Совет возглавляет Директор по функциям или начальник управления, а членами Совета являются руководители подразделений – отделов, бюро.

В задачи Совета входит рассмотрение предложений и оказание поддержки группам в их реализации. Совещания Совета должны проводиться не реже двух раз в месяц, фактически же проводятся еженедельно. Все решения Совета фиксируются в протоколах совещаний.

Для поддержки хода рассмотрения и реализации кайдзен-предложений Совет по БП назначает ответственных сотрудников, в обязанности которым вменяется:

Если принято решение о передаче предложения на рассмотрение или реализацию в другое подразделение, то назначенный для этой цели сотрудник (например, начальник ТБ) формирует запрос руководителю соответствующего подразделения. Все запросы формируются в простом виде – через направление электронного письма по корпоративной почте.

4. Сроки рассмотрения

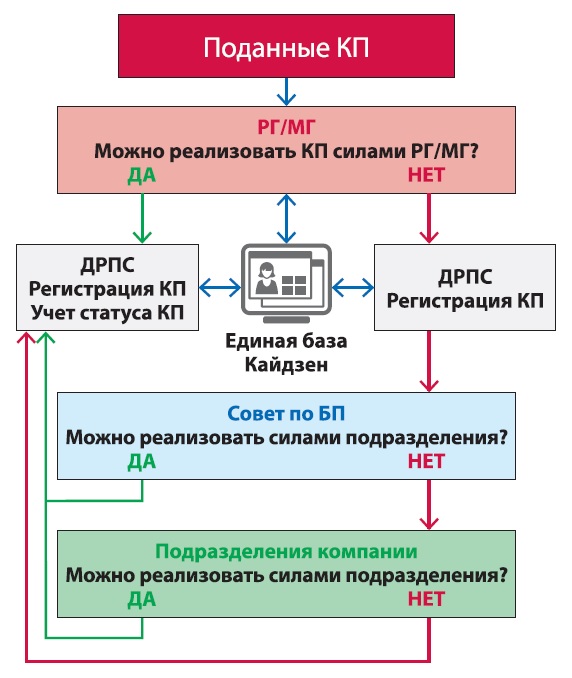

В целях ускорения рассмотрения и реализации предложений в 2014 году ДРПС внес изменения в регламент. Теперь вместо направления служебного письма запросы отправляются сообщением по корпоративной электронной почте. Одновременно копия сообщения отправляется в ДРПС руководителю направления кайдзен-деятельности, который вносит запись об адресате и дате запроса в единую базу предложений. В общем виде процесс рассмотрения и реализации предложений представлен на схеме на рис. 3.

Рис. 3. Процесс рассмотрения и реализации кайдзен-предложений

Срок рассмотрения предложений определен регламентом и составляет 3 рабочих дня, но для предложений по изменению конструкции – 10 дней. Сроки реализации не регламентируются и зависят от важности предложения, сложности его осуществления и занятости подразделений, которые должны быть задействованы в его реализации. Эти сроки определяются руководителями подразделений и затем отслеживаются руководителем направления кайдзен-деятельности.

В случае возникновения сложностей при рассмотрении и реализации предложений, а также спорных вопросов проблемные предложения выносятся на Большой Совет по БП, который фактически возглавляет директор по производству. Совещания такого Совета проходят не реже одного раза в неделю.

5. Информационная составляющая

Информация об итогах рассмотрения и реализации кайдзен-предложений учитывается руководителем направления «Кайдзен-деятельность» на основании ответов, полученных на запросы, и еженедельно размещается в корпоративной сети в виде копии единой базы предложений.

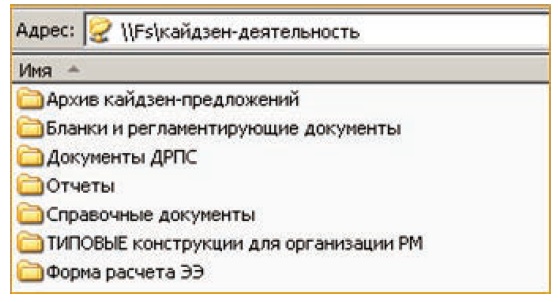

В обязанности лидеров групп входит необходимость публикации данных по своей группе в виде печатной таблицы из нескольких листов на стенде РГ. Таким образом, авторы получают обратную связь о статусе своих предложений, в том числе и о причинах их отклонения. Для офисных подразделений такая связь реализуется путем прямого доступа сотрудника, имеющего компьютер, к корпоративному сетевому ресурсу «Кайдзен-деятельность». На рисунке 4 представлена структура сетевого ресурса.

Рис. 4. Структура сетевого ресурса «Кайдзен-деятельность»

Выполнение годовых целей отслеживает и еженедельно публикует сотрудник ДРПС в формате отчетов.

Подтверждение реализации предложений без экономического эффекта происходит в простой форме – достаточно подписи лидера группы на бланке предложении или отправленного сообщения по корпоративной электронно почте в адрес руководителя направления с указанием номера предложения и даты его реализации. Если же предложение реализовано с экономическим эффектом, то помимо подписанного бланка предложения необходимо представить в ДРПС документы, подтверждающие реализацию (акты, извещения, распоряжения), и расчет экономического эффекта, выполненный экономистом отдела планирования. Расчет проводится на два периода:

Подтверждение реализации предложений с экономическим эффектом пока производится как в бумажном, так и в электронном виде (по маршруту), но в дальнейшем планируем вести работу только в электронном виде.

6. Мотивация

На предприятии действует двухуровневая система мотивации. Материальная часть заключается в разовом премировании авторов предложений, реализованных с экономическим эффектом. Причем размер поощрений находится в прямой зависимости от предполагаемой суммы экономического эффекта.

Кроме этого, премируются экономисты за проведение расчета экономического эффекта, а также сотрудники, ответственные за реализацию предложений, – до 1% от суммы условно-годового экономического эффекта.

Также на предприятии проводятся ежегодные соревнования: «Лучшая рабочая группа по показателям кайдзен-деятельности», «Лучшая малая группа», «Лучший автор кайдзен-предложений». Победители и призеры соревнований награждаются дипломами и денежными призами.

Кроме того, в корпоративных СМИ регулярно публикуются статьи об успехах в кайдзен-деятельности, которые не только позволяют компании выразить публично признательность сотрудникам, но и позволяют сделать участие в кайдзен-деятельности более привлекательным, служат дополнительной мотивацией для вовлечения людей в процесс.

Здесь мы хотим обратить ваше внимание на один существенный момент: мы реализуем предложения даже если их экономический эффект невелик, не соизмерим с оборотом предприятия, даже если по итогам реализации выгода составит всего несколько тысяч рублей в год. В условиях планового развития кайдзен-деятельности и массового вовлечения в нее сотрудников суммарный эффект впечатляет.

Результативность подобного подхода можно проиллюстрировать следующими цифрами. Если в 2010 году было подано 2 125 идей, то в 2015 году – 4 686 предложений. Экономический эффект от внедрения за 2015 год составил 52,3 млн руб. Кроме того, в прошлом году был введен новый показатель – «Процент вовлеченности персонала в кайдзен-деятельность» – 43% сотрудников компании хотя бы раз подали кайдзен-предложение в прошлом году.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Картирование потока создания ценности на регулярной основе мы стали проводить недавно. В отличие от фотографии рабочего дня картирование потока создания ценности привязано не к конкретному рабочему месту или человеку, а к изделию и его жизненному циклу.

Для иллюстрации принципа приведем следующий пример: был выбран участок сборки кабин, который на тот момент являлся одним из узких мест производства. Здесь проектная группа в составе мастера, технолога и представителя ДРПС выбрала для анализа техпроцесс изготовления кабины ACROS 585. Вооружившись секундомерами, специальными формулярами для сбора данных, команда сопровождала сборку пошагово на протяжении всех этапов: от проклейки шумоизоляции, вклейки стекла, до установки кабины на основной конвейер участка и далее – до передачи на участок отгрузки. Фиксировали все, что происходит с продуктом: как время, затраченное на прямые производственные операции, так и непроизводительные действия, перемещения сотрудников, простои и т.д.

Основные потери, которые были выявлены, – это лишние движения сборщиков из-за неудобных мест складирования заготовок и комплектующих, а также большое количество распаковочных операций. Если их устранить, то у сборщиков появится дополнительное полезное время, а значит, на конвейер можно добавить подвески для двух-трех кабин.

На данный момент этот вопрос с технологами проработан, добавлены 3 подвески. Таким образом, картирование показало главное — конкретные направления, в которых необходимо двигаться, чтобы увеличить эффективность всего производственного процесса (долю времени создания ценности в общем объеме времени изготовления продукции).

После проведения анализа проектная группа разработала план точечных мероприятий. Например, изменение мест и схемы складирования комплектующих позволило снизить частоту и длительность перемещений сотрудников, снизить утомляемость. Так, если раньше за ковриками для кабин необходимо было постоянно «нырять» в большой ящик, то теперь они находятся на тележке, исключающей излишние нагибания. Если тросы дистанционного управления хранились в мульдах, то теперь почти для всех их типов изготовлены специальные стойки, которые удобны рабочим и обеспечивают более бережное хранение.

Конечно, тросы и коврики – не самый яркий пример. Но хотя на каждом элементе мы сэкономили минимальное количество времени, в сумме получили неплохой результат. Когда учитываешь каждую секунду, то за месяц может набежать час, а час работы – это плюс 2 кабины. И полученный результат это подтверждает: если ранее на участке собирали до 23 кабины в смену, то сейчас, благодаря всем проведенным мероприятиям, мы собираем 28 кабин, и это не предел.

В числе самых болезненных вопросов – разупаковывание тары, особенно с учетом того, что подразделение получает огромное количество покупных изделий в таре. Для того чтобы снять этот вопрос, проектная группа совместно с технологами складских работ предложила ряд решений. Так, уже с в ближайшие дни данные операции будут выполняться не слесарями механосборочных работ, а сотрудниками складского хозяйства – либо непосредственно на складе, либо на территории участка.

Организационно решен и вопрос ритмичности поставки комплектующих из цеха гальванопокрытия (30% от общего количества деталей) за счет ночного завоза. В процессе ожидания своей очереди привоза теряется много времени. Сейчас служба логистики выделила нам отдельный транспорт для доставки в ночную смену.

Разумеется, ночной развоз – временное решение. Сегодня ДРПС совместно с плановой и ИТ-службой работает над проектом создания в СОК-1 межцеховой буферной зоны. Она станет обслуживать не только сборочный участок, но и еще 5 подразделений, для которых цех гальванопокрытия выступает поставщиком. Это будет первая буферная зона на предприятии, действующая по принципу вытягивания, что позволит еще больше поднять эффективность производственного процесса и обеспечить бездефицитную работу потребителей. Буферная зона, завершение создания которой намечено на начало следующего сельхозгода, даст снижение простоев по причине дефицита деталей, повышение ритмичности и, соответственно, рост производительности. Однако это уже другой проект.

Уже сейчас мы имеем трехкратный рост показателей эффективности – с 7 до 21,4%. Учитывая первый успешный опыт использования картирования, ДРПС разрабатывает инструкции применения данного инструмента по всему предприятию. Подобные проекты начали реализовываться на участке сварки ИРС и наклонной камеры и других участках корпуса, и дальнейшее их развитие будет продолжаться.

Автор: Дмитрий Мареновский. Фото предоставлено редакцией газеты «Ростсельмаш»