Статья из архива альманаха «Управление производством».

Развитие собственной производственной системы компания Bosch начала с адаптации к своим условиям и принципам Toyota Production System. Привнеся в нее истинно немецкие подходы, компания сумела добиться на «бережливом» поприще заметных успехов. И одной из самых сильных сторон ПС Bosch является организация внутренней и внешней логистики, что в условиях широко раскинутой производственной и дилерской сети является весьма непростой задачей.

Сегодня Robert Bosch GmbH – это около 350 дочерних компаний, свыше 12 тысяч сервисных центров более чем в 140 странах мира, почти 300 тысяч сотрудников и бренд, ставший синонимом высочайшего качества. Компания приложила большие усилия по налаживанию прочных взаимоотношений с поставщиками, организации вытягивающего производства и ликвидации потерь, и сегодня заслуженно входит в число предприятий с одной из самых организованных производственных систем.

В этой статье мы рассмотрим, как в производственной системе BOSCH была организована работа с поставщиками и построение вытягивающего производства.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

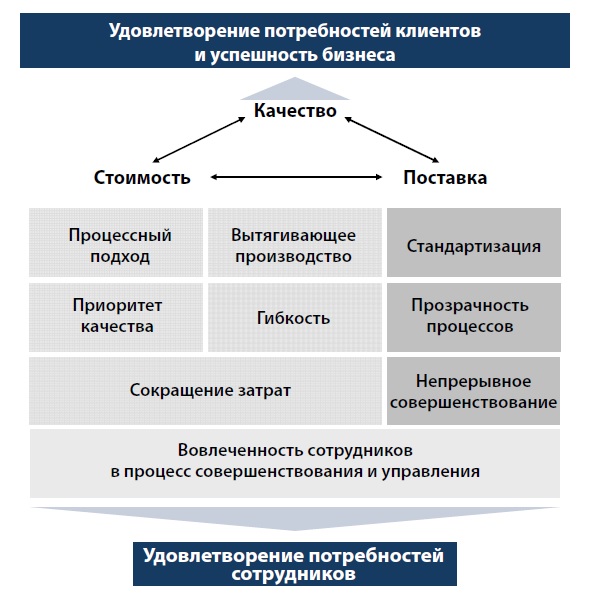

Именно такой миссией руководствуется в своей работе Bosch, предлагая своим клиентам эффективные и инновационные технологические решения, где Q – Qualitaet (качество), I – Innovation (ииновации), а K – Kundenorientierung (ориентация на клиента) (рис. 1).

Рис. 1. Bosch Business System.

Из миссии формируется видение компанией своего места в деловой среде и общественной жизни, без которого невозможно полноценное развитие компании и поддержание единства всех ее сегментов: Creating Value – Sharing Values (Создавая ценность, разделяем ценности). В основе же всей внутренней и внешней политики компании Bosch лежит Bosch Business System, отражающая в себе все ценности и ключевые компетенции компании – инновационность, надежность, качество и эффективность.

Итак, что же такое Bosch Business System и какую роль в ней играет Bosch Production System?

Зарождение Lean начиналось в «гембе», в цехах компаний, где проводятся основные технологические процессы, но сегодня эта философия шагнула далеко за пределы бережливого производства, ведь затраты, неэффективность, не создающие ценность действия, встречаются не только в процессе изготовления продукта, но и в продажах, документообороте, в самом управлении. Bosch не ограничивается развитием и продвижением исключительно бережливого производства, а работает над усовершенствованием всех, а не только производственных, процессов компании. Для того и была создана Bosch Business System, включающая в себя четыре основных направления работы компании, где каждый сегмент имеет свое предназначение.

Система разработки продукции Bosch (BES, Bosch Product Engineering System) предназначена для создания новых товаров и технологических решений, в соответствии с требованиями рынка, Производственная система Bosch (BPS, Bosch Production System) направлена на организацию эффективного и бережливого производства, а в задачи Системы продаж и маркетинга Bosch (BSS, Bosch Sales&Marketing System) входит продвижение товаров компании на рынке. В самом центре, в качестве связующего звена выступает Система менеджмента и поддержки Bosch (Bosch Management&Support System), осуществляющая контроль деятельностb всех сегментов компании. Подобная система позволяет не концентрироваться на одном направлении работы и стимулирует всестороннее развитие компании.

Обратимся к Производственной системе Bosch (рис. 2). Ее главной целью является рост эффективности процессов, сокращение затрат, повышение удовлетворенности клиентов и увеличение доли создающих конечную ценность действий через улучшение показателя QCD: Качество, Стоимость, Поставка.

Рис. 2. Производственная система Bosch.

Два главных столпа системы – удовлетворение потребностей клиентов, от которого напрямую зависит успешность компании, и удовлетворение потребностей сотрудников, которое в немалой степени влияет на эффективность производства, поскольку именно люди являются самым ценным ресурсом любой компании.

Ключевыми принципами, на которых сосредотачивает свое внимание руководство компании, являются:

Данные принципы позволяют изменить привычный взгляд на производство, сделав его не только более эффективным и успешным, но и более «человечным», поставив во главе угла клиента и включив рядовых сотрудников в дело управления и развития своего предприятия. Рассмотрим более внимательно некоторые из них.

Большим проектом компании по развитию своей производственной системы является переход от выталкивающего производства к вытягивающему. Традиционно большинство компаний работают по принципу выталкивания, когда для каждого производственного участка предусматривается норма выработки, и они работают над ее выполнением. Сделав свою часть работы, сотрудники «выталкивают» продукт на следующий этап обработки, вне зависимости от того, есть ли в этом потребность. Отсюда возникает рассогласованность процессов – простои на более быстрых участках, накопление больших объемов находящейся в обработке продукции на участках, более медленно справляющихся со своей работой, не говоря уж о том, что производство лишается гибкости. При вытягивающем же производстве сигналом к началу работы линии является спрос.

Этим объясняется вся важность перехода к вытягивающей системе в компании Bosch. Но сделать это не так-то просто – компании приходится не только менять привычные принципы работы, но и учиться смотреть на производственные процессы с обратной стороны цепочки – со стороны клиента, «вытягивающего» желаемый товар. Поэтому к процессу перехода на новую систему работы в компании Bosch отнеслись со всей серьезностью.

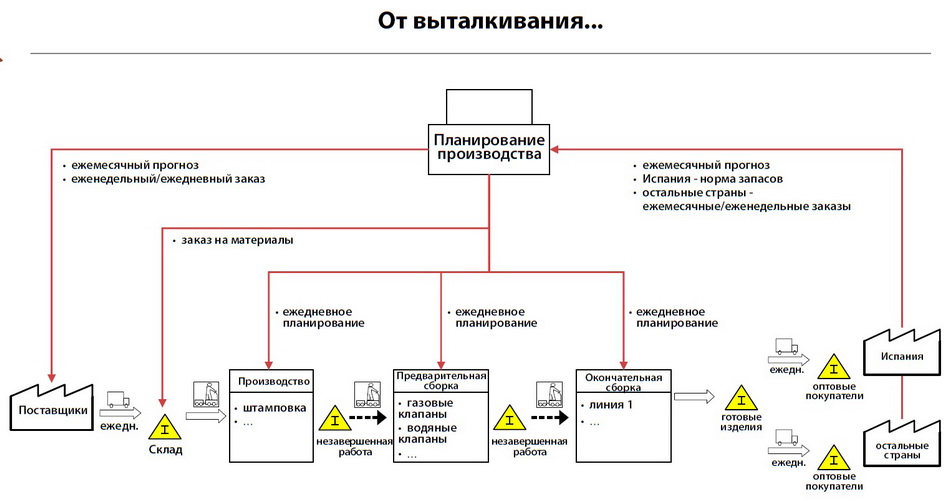

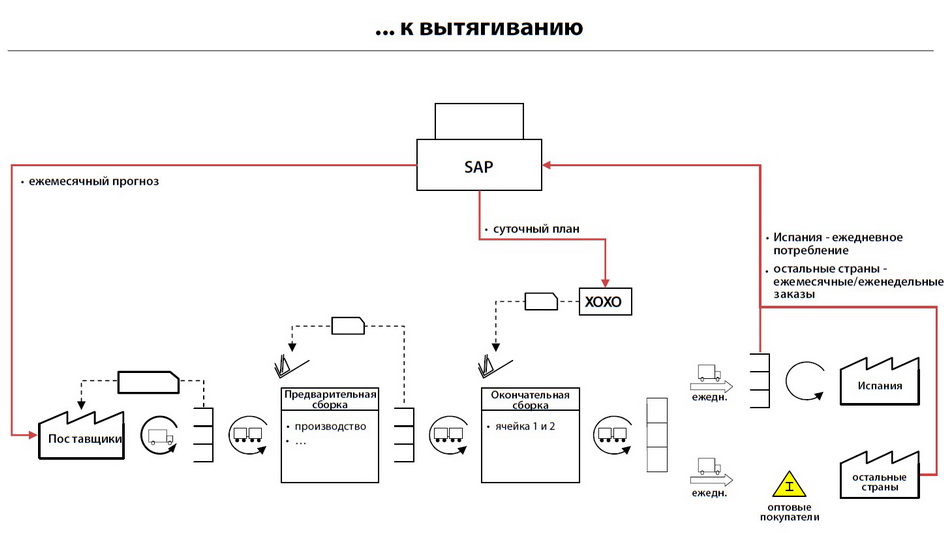

В 2006 году компанией была разработана и представлена долгосрочная стратегия развития производственной системы на 2006-2012 гг. Главной целью, которая должна быть достигнута по истечении этого срока, является полный переход от выталкивающей к вытягивающей системе производства (рис. 3-4).

Рис. 3. Выталкивающее производство (на примере Испании)

Рис. 4. Вытягивающее производство (на примере Испании)

Как мы можем видеть на рисунках 3 и 4, изначально объемы производства компании определялись на основании сделанных прогнозов, а затем происходило выталкивание продукции из одного подразделения в другое.

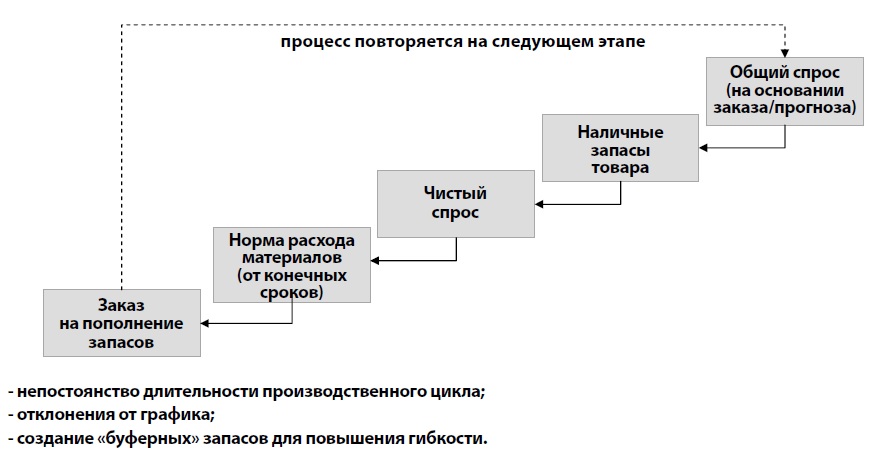

Сигналом к началу производства в такой системе служит общий спрос, сформированный на основании прогнозов потребления. Он сравнивается с наличным запасом товара, на основании чего формируется чистый спрос – количество товара, которое в совокупности с уже имеющимся на складе сможет удовлетворить требования клиентов. Затем рассчитывается норма расхода материалов, составляется заказ и направляется поставщику, после чего процесс повторяется на следующем этапе (рис. 5)

Рис. 5. Принцип формирования заказа.

Учитывая, что товар производился партиями, значительная доля продукта постоянно находилась в незавершенном состоянии (WIP, work-in-progress – на рис.3), что лишь связывает ресурсы, увеличивает межоперационные запасы и часто приводит к перепроизводству. Кроме того, в действительности следовать плану не всегда оказывается возможным, из-за чего встречаются отклонения от нормы, задержки и простои. Поставщики, находящиеся выше по процессу, приспосабливаются к этой неопределенности при помощи запасов-буферов, придающих им большую гибкость, но приводящих к загрузке складов.

Вытягивающее производство опирается на другую систему контроля и организации рабочих процессов: материалы и компоненты поступают в цех не только «точно в срок» (just-in-time), к моменту, когда они необходимы, но строго в нужной последовательности (just-in-sequence), что снижает риск возникновения ошибок и позволяет добиться синхронизации процессов. Во-вторых, вытягивающее производство неразрывно связано с реальным спросом, а именно поступившим заказом. В сущности, именно он дает старт производственной цепочке, и клиент «вытягивает» свой заказ.

Слаженность поставок достигается при помощи карточек «канбан», указывающих всю нужную информацию о заказе – наименование, количество или объем заказа, адрес получателя и отправителя. Кроме того, помогает «система двух емкостей» с деталями или материалом: когда одна из них опустеет, она направляется поставщику как знак о потребности в новой партии. Объем емкостей рассчитан таким образом, чтобы количества материала во второй как раз хватило до новой поставки. Когда вторая подходит к концу, первая уже возвращается наполненной, а вторая в свою очередь уходит поставщику, и цикл начинается снова. Данная система крайне удобна тем, что исключает необходимость хранения больших объемов деталей или материалов на рабочем месте. Существуют и другие способы обратной связи между заказчиком и поставщиком, направленные на упрощение процессов изготовления продукции. Однако преимущества данного способа производства очевидны.

Существуют некоторые предпосылки, без которых процесс перехода к вытягивающему производству, вряд ли увенчается успехом. Одним из них является стандартизация рабочих процессов и придание производству гибкости для оперативной реакции на изменение спроса. Кроме того, крайне важным фактором является создание отлаженных потоков информации и материальных ресурсов, поскольку при вытягивающем производстве подразделения находятся в тесной зависимости друг от друга и нарушение взаимодействия между ними приведет к простою производственной линии.

Очевидные преимущества вытягивающего производства перед выталкивающим отрицать на сегодняшний день сложно. Но столь масштабная реорганизация – нелегкое дело, требующее много времени, сил и мастерства. Для компании Bosch эта задача стала частью масштабной стратегии по модернизации своей производственной системы, рассчитанной на 2006-2012 гг.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Реализацию стратегии можно разбить на три основных этапа.

Шаг первый. Создать эффект вытягивания, регулируемый уровнем потребления, при помощи системы канбан: супермаркеты.

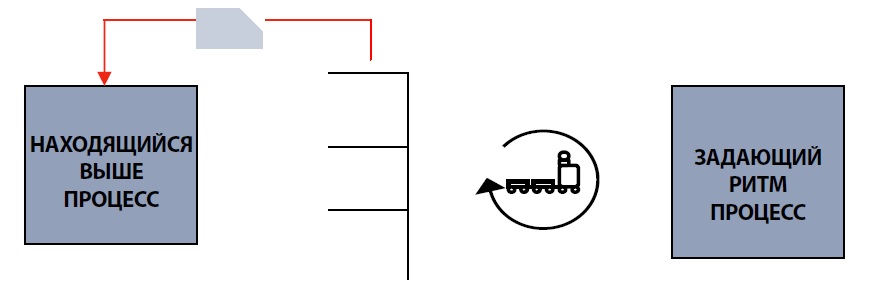

Процесс, задающий ритм, разъединен с процессом, находящимся выше по производственной цепочке (рис. 6)

Рис. 6. Вытягивание, регулируемое уровнем потребления.

Система супермаркетов была предложена еще во времена зарождения Лин-философии основателем производственной системы Toyota Тайити Оно, предложившим организовать запас материалов на производстве по принципу обыкновенных супермаркетов: в минимально необходимом, но постоянно возобновляющемся количестве. Причем для своевременного обновления запасов супермаркеты располагаются в непосредственной близости к процессу-поставщику, что дает ему возможность видеть, когда и как часто материал забирает процесс-потребитель. А сигналом для обновления служит карточка канбан или пустая тара.

Организация подобных супермаркетов запасов по всей производственной цепочке позволяет разгрузить склады от излишних запасов и гибко реагировать на изменения спроса. При такой системе ритм производственному процессу задает поступивший заказ. Минимальная часть готовой продукции, как правило, уже хранится в супермаркете, расположенном в конце производственной цепочки, а опустошение тары служит сигналом вышестоящему процессу о необходимости пополнения запасов и запускает производство. Объем запасов в супермаркете зависит от количества материала, потребленного задающим ритм процессом в течение времени, необходимого процессу, находящемуся выше по цепочке, на возобновление запасов.

Следует учесть, что на супермаркет влияют и другие факторы – как со стороны процесса-поставщика, так и со стороны процесса-потребителя.

Факторы поставщика:

Факторы потребителя:

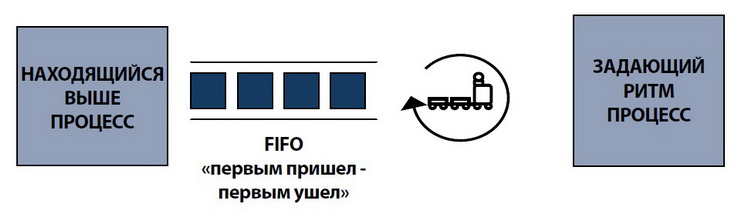

Шаг второй. Создать эффект вытягивания, регулируемый синхронным производством с организацией буферного запаса (рис. 7)

Рис. 7. Вытягивание, регулируемое синхронным производством.

Необходимое количество продукции производится и поставляется в нужной последовательности и в нужное время:

В процессе модернизации производства всегда возникают препятствия, поскольку задача непрерывного совершенствования заключается именно в том, чтобы выявить все элементы производственной системы, которые негативно влияют на эффективность производства, сделать их видимыми и устранить. Предприятию часто придется останавливать линию и решать возникающие в процессе работы новые и новые трудности. Однако стремление компании к совершенству не должно реализовываться за счет потребителя.

Создание буферного запаса на первых этапах перехода к вытягивающему производству страхуют компанию от простоев и задержек, позволяя в случае сбоев или краткосрочного повышения спроса удовлетворить потребности клиента.

Продолжение статьи читайте в следующей части.

Текст: Наталья Коношенко. Фото Bosch Global

Материал подготовлен на основании данных: