О том, как внедряют производственную систему в ERG, рассказал директор по операционной эффективности ERG Олег Захаров.

Внедрение Lean-инструментов эффективно в решении такой актуальной задачи как снижение издержек при производстве, но сам процесс развития культуры производства – это сложнейшая задача для любого предприятия. Изучение опыта коллег всегда помогало проходить этот путь, избегая ошибок, которые так часто мешают стремительному развитию. О том, как внедряют производственную систему в ERG, мы попросили рассказать директора по операционной эффективности ERG Олега Захарова.

Справка:

Справка:

Олег Захаров, директор по операционной эффективности ERG (Казахстан)

Уже более 14 лет организует работу компаний по повышению операционной эффективности и внедрению инструментов бережливого производства.

С 2020 года руководит программой развития Производственной системы ERG с общим охватом в 12 крупнейших предприятий Казахстана.

До 2018 года организовывал работу по развертыванию Производственной системы Выксунского завода ОМК.

Eurasian Resources Group (ERG) является одной из ведущих в мире и наиболее диверсифицированных компаний в сфере добычи и переработки природных ресурсов, имея также полностью интегрированные энергетические, транспортные и маркетинговые операции. Группа представлена в 20 странах мира на четырех континентах и является одним из крупнейших работодателей в отрасли.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Никого не удивлю тем, что мы, также, как и все, хотели сделать производство эффективнее. Темпы развития сейчас очень высокие, а крупным компаниям сложно трансформироваться под требования рынка, чтобы оставаться конкурентоспособными. Нам хотелось большего, ведь наша миссия транслирует то, что мы развиваемся вместе с миром, а значит готовность стремительно расти вполне объяснима.

Повышение эффективности производства, как основная из задач, которую мы планировали решить, стала первой в ТОПе. Для достижения амбициозных производственных целей, снижения себестоимости продукции и повышения производительности труда необходим был не просто план действий, а единая концепция, которая станет проводником во всех наших начинаниях.

Так появилась производственная система ERG. Основные три направления, которые неразрывно связаны между собой, стали единым механизмом для достижения целей бизнеса. Мы определили для себя приоритетными вопросы вовлеченности, ответственности и эффективности. Активный коллектив, так мы называем блок работы с людьми, на первом этапе внедрения, стал ключевым и самым важным направлением.

В нашей академии производственной системы мы используем такую фразу: «Сплоченной команде альпинистов проще покорить вершину». Мы на первом же занятии говорим нашим сотрудникам, что важно работать в команде, что такой объемный и сильный проект возможно реализовать только вместе. Делаем мы это, потому что вовлечение – самый долгий, сложный и трудоемкий процесс, который необходимо запускать как можно раньше.

Вовлекать сотрудников в развитие культуры производства все равно что заниматься перевоспитанием, ведь нужно привить новую культуру, установить определенные правила, выстроить доверительные отношения с коллективом. Не удивительно, что первой ступенью при тираже стала организация процесса обучения.

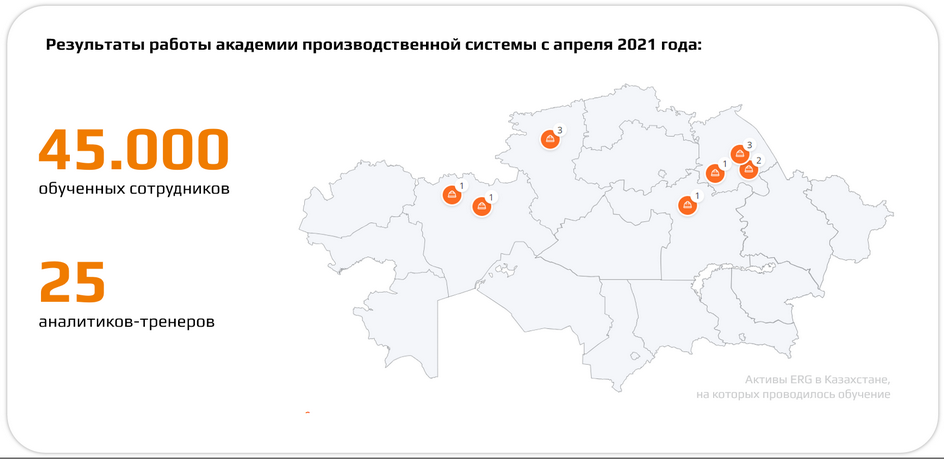

Мы поставили очень амбициозную цель – обучить всех сотрудников компании инструментам производственной системы. Для этого необходимо было сделать единую и понятную всем методическую базу, обучить внутренних тренеров-аналитиков и сформировать план обучения. В июне 2021 года был дан старт массовому обучению и, на сегодняшний день, наши 25 аналитиков-тренеров из команды операционной эффективности уже обучили 45 тысяч сотрудников.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Очень хорошо сюда ложится бытовой пример: когда мужчине нравится его автомобиль, то в гараже всегда поддерживается порядок, сам транспорт блестит от чистоты, всегда вовремя меняются расходные материалы, а жену вежливо просят «постучать» ножками перед тем, как сесть в такую прекрасную машину. Это говорит о том, что человеку необходим этот транспорт, что он приносит пользу и даже радует своего хозяина, а его техническое состояние идеально, ведь такой автомобиль не может подвести своего владельца.

Так и в производстве. Пока сотрудники заботятся об оборудовании, пока им важна его работоспособность и есть желание выполнять сменное задание – план производства выполняется, а показатели эффективности оборудования растут. Необходима прозрачность системы целеполагания и визуальное ежедневное управление. Выстраивание процесса качественного проведения сменно-встречных собраний — это отдельный пул работ, который мы также начали делать со старта внедрения.

Для поддержки сотрудников необходимо развивать вертикальные коммуникации. Для нас важно прививать культуру обходов лидера, именно в ежедневном формате, ведь обратная связь и обучение от директора работает безотказно и важно всем сотрудникам. Я говорю, как о положительной обратной связи и выявлении лучших практик, так и о корректирующих действиях и субъективной оценке уровня зрелости производственной системы на участках. Сильным катализатором и ускорителем здесь работает открытый к диалогу, регулярно доступный и знакомый руководитель, который является лицом внедрения инструментов ПС.

Я выделил три основных сложности, но они очень тесно связаны между собой и даже зависят друг от друга.

Скорость развития предприятий зависит от скорости распространения информации. Когда нет единого центра информирования и коммуникации не доходят до каждого, вовлечение проходит очень медленно, и, годами, некоторые сотрудники просто не замечают эту активность, не знают, что такое производственная система и как работают ее инструменты.

В ERG, в виду особенностей технологических процессов, мы столкнулись с такой сложностью, как ограничение доступа к персональным рабочим компьютерам на добычных активах: разрезах, шахтах, поэтому помимо информационных сайтов активно развиваем и корпоративное приложение, которым сегодня ежедневно пользуются около 20.000 сотрудников. Это не новостной канал или социальная сеть, это настоящее цифровое рабочее место (Digital Workplace). Туда же интегрирована и электронная доска решения проблем, доступ к которой есть у всех в любое время суток.

Делать что-то по заданию – допустимо и даже эффективно, но предлагать и реализовывать идеи более ценно как для сотрудников, так и для руководства. В начале, на пилотных предприятиях инициативы подавали очень мало сотрудников – до 800 идей в год. Персонал просто не понимал зачем это нужно, чем это может быть полезно и почему вообще они должны генерировать идеи, ведь работы и так хватает. Воспринимается этот инструмент как дополнительная и лишняя нагрузка.

Ситуацию удалось кардинально изменить благодаря разработанной системе мотивации, внедрению нового подхода к управлению процессом и информационной системе для подачи и реализации инициатив. «Фабрика идей» начала приносить плоды уже в первые годы. Так в 2023 году сотрудники группы подали 110.000 идей, а эффект от реализации инициатив составил 50 миллионов долларов США.

Здесь так и хочется сказать: время лечит. Если настойчиво, не опуская руки, не сдаваясь «биться» с руководителями за правду о том, что производственная система помощник, а не враг, то и с такой сложностью можно справиться. Самые весомые по своей роли руководители являются отпетыми сопротивленцами и не желают впускать бережливое производство в двери своих цехов.

Регулярные «Лиги профессионалов», так мы называем корпоративные образовательные мероприятия, помогают выстроить имидж помогающего инструмента, вовлечение в работу с которым принесет колоссальные результаты.

Самым популярным и узнаваемым инструментом стала система непрерывных улучшений, или как мы ее называем «Фабрика идей». Основные направления улучшений – это условия труда, промышленная безопасность. Также, в рамках программы трансформации сотрудники активно подают идеи по снижению себестоимости продукции.

На втором месте, но не по значению, стоит инструмент 5С или рациональная организация рабочего места. По результатам внутреннего аудита зрелости – этот инструмент уже прижился и применяется на каждом активе группы. Сотрудники не просто совершенствуют свои рабочие места, но и активно участвуют в конкурсах на лучшее рабочее место или участок, организованный по принципам системы 5С.

Не могу не отметить и обходы лидера – это несомненно успешный опыт, ведь проведена огромная работа, чтобы у каждого сотрудника была возможность лично обменяться мнением с директором предприятия или дивизиона. Обходы проводятся на ежедневной основе, даже на удаленных активах. Мы позиционируем этот инструмент ни как меру контроля, а как формат обучения от лидера, который потом транслируем на всю компанию.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Итогом работы за пять лет сегодня можно назвать несколько побед, которыми мы особенно гордимся:

Задачей каждой команды по внедрению Производственной системы является прохождение нескольких фаз. Мы определили для себя данные горизонты и уже начали плавный переход к автономной жизни инструментов Lean. Данный шаг позволит нам, как функции повышения операционной эффективности, больше внимания уделять именно проектам преобразований, аналитике и расшивке узких мест.

Текст, изображения и фото: Eurasian Resources Group