Сегодня предприятия холдинга «Синара-Транспортные Машины» (далее – «СТМ») на пути больших перемен. В компании развернута программа эффективности производства, в рамках которой один за другим открываются эталонные участки, принимаются инициативы от работников, созданы «ворота качества» и др. Одним словом – наводят порядок, делают рабочие места более комфортными и безопасными, а продукцию – надежной и конкурентоспособной. Эффект от начинаний впечатляющий, сэкономлено более 700 млн руб., и вырученные денежные средства идут на развитие производства. Мы поговорили с заместителем генерального директора СТМ по управлению эффективностью Еленой Долгановой о том, что было сделано за год с небольшим и какие проекты находят свое продолжение в 2021.

Благодарим Управление по связям с общественностью Холдинга «Синара – Транспортные Машины» за предоставление данного материала.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

– Елена Владимировна, когда мы пишем про изменения в компании, то всегда затрагиваем тему вовлеченности персонала в эти процессы. А как ваша команда решает задачи повышения вовлеченности сотрудников предприятий холдинга СТМ?

– Вовлеченность – широкое понятие, которое охватывает несколько направлений и сегментов. В нашей зоне ответственности – показатели активности сотрудников в изменениях. И задача сделать так, чтобы люди захотели изменений. Мы обучаем, объясняем на конкретных кейсах, примерах, практиках через понятные и доступные инструменты людям, что нужно сделать и куда они могут обратиться, чтобы эти изменения реализовывались и, собственно, двигать людей.

И вот из таких маленьких «кусочков» складывается общий показатель активности сотрудников в изменения. Сегодня более 70% работников холдинга приняли участие в движении по улучшениям. 12,5 тыс. идей и предложений по улучшениям они подали за 2020 год.

Кроме того, мы обучили 4 тыс. сотрудников принципам бережливого производства на «Фабриках процессов». Открыли девять таких обучающих площадок на заводах. Мы даем не только знания инструментов бережливости, но и обучаем смежным профессиям и операциям.

Если взять глобально, то строим новую производственную культуру, направленную на развитие и вовлеченность персонала в процесс непрерывных улучшений. Все, что получилось достигнуть в 2020 году, – работа большой команды.

– Не так давно в СТМ стали действовать новые правила подачи предложений по улучшениям (ППУ). А для чего нужно было менять прежний формат ППУ?

– Мы изменили этот процесс, с одной стороны – сделали его удобным для работников, с другой – ускорили. Возрастает поток инициатив от заводчан. Наша цель – с момента подачи предложения до его реализации должно занимать не более 10 дней. Кроме того, мы расширили каналы подачи ППУ, ввели новую систему материальной и нематериальной мотивации за поданные идеи и предложения. Мы всегда смотрим, что можно сделать лучше, и если видим, как усовершенствовать процессы, то непременно внедряем новые практики.

– То есть ваша команда гибко идет к поставленным целям?

– Совершенству нет предела нигде (улыбается. – Прим.). Мы движемся так: у нас есть ключевая цель, которую приняли на год, а дальше идем короткими отрезками – спринтами. Всегда настраивая свои процессы, внутреннюю работу и работу с предприятиями таким образом, чтобы с минимальными вложениями и достаточно гибко достигать этих реперных точек. Есть четкие цели, ключевые правила, которые должны соблюдаться. У нас гибкие «настройки». Мы не формируем дорожных карт и графиков, они умирают на следующий день.

– Какие предприятия показали наибольшую эффективность?

– Мы разработали собственную методику по 14 элементам уровня развития производственной системы, по которой проводим оценку предприятий.

Узнать больше: Методика оценки развития производственной системы СТМ

Результата добиваются те заводы, которые готовы культурно меняться и вкладываться в эти направления. Я бы назвала три лидера на сегодня – НЭРЗ, УДМЗ и «Калугапутьмаш» (КПМ). Новосибирская площадка – это одна из лучших практик по увеличению скорости заказа ремонта локомотивов, который раньше занимал 41 день, а теперь 25. Результатом работы стало повышение пропускной способности с 14 до 28 секций. Фактически, за последний год с небольшим НЭРЗ улучшил свои показатели производства почти в два раза.

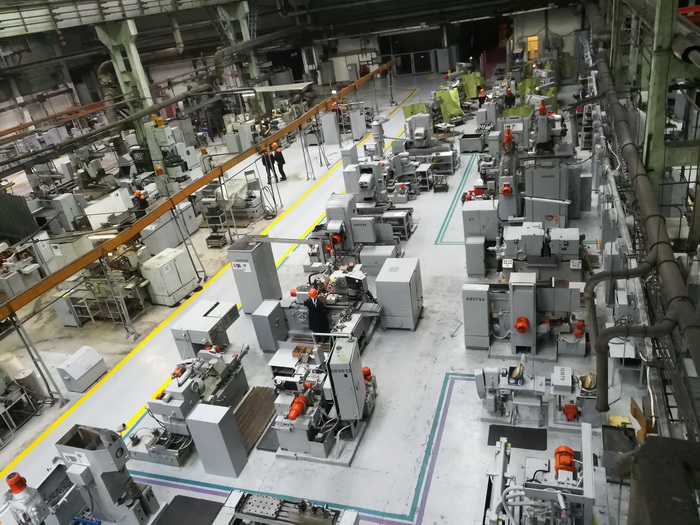

УДМЗ – предприятие, которое первым сделало эталонный участок и быстрее всего распространило все практики. Производственная программа УДМЗ сейчас заявлена в два раза выше, чем в 2019-2020 году, и завод перебалансирован под такую пропускную способность. Предприятие теперь готово к выпуску 12-ти дизель-генераторов в месяц. Многое сделано и для повышения качества продукции. Да, есть над чем поработать, но то количество узких мест, которые выявлялись ранее, уменьшилось в разы сейчас.

По КПМ отмечу проекты по созданию центров компетенций и освоение в едином потоке производства двух видов продукции, которая раньше производилась в разных цехах, – моторные платформы МПК и краны УК25/25. На заводе не только повысилось количество сборок кранов в месяц с двух до пяти единиц, но и организована сборка под такт. И сейчас кран выпускается не 84, а 55 дней. Что очень важно для нашего заказчика РЖД, который может гораздо быстрее получить свой заказ. Производительность труда на сборочном переделе повысилась на 30%. Теперь доставка комплектующих ведется к каждому рабочему центру строго под такт. Это тоже большой плюс. Запасы снизились почти в два раза.

Весь этот комплекс изменений и результатов благотворно сказался не только на качестве, скорости и надёжности для клиента, но и повышении маржинальности продукции.

С точки зрения вовлечения людей – лидеры они такие же: УДМЗ, НЭРЗ и КПМ. Особенно хочется выделить Верещагинский завод «Ремпутьмаш». Через инициативы заводчане включились, они меняются. И как раз это вовлечение очень сильно коррелирует с достигнутыми производственными показателями.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

– А с чего вообще начинаются изменения, с процессов или людей?

– Конечно, с людей. Любой процесс организуют люди. И менять их могут только люди. Процесс изменений мы начали с уровня директоров заводов. При участии генерального директора СТМ Виктора Николаевича Леша и первого заместителя Якова Яковлевича Копа проводили стратегические сессии, рассказывали и убеждали, куда и как мы пойдем. Дальше в партнерстве применили проектный подход, за короткую единицу времени определили ключевые цели. Через эти проекты мы протянули «вертикали» до рядовых работников. Кто-то с большим удовольствием, а кто-то пока нет, включается в изменения привычной системы.

– А что будет на заводах дальше?

– Мы будем продолжать эту работу. В 2020 году мы создали фундамент, показали инструменты на практиках, каждое предприятие получило свой жизненный опыт. На заводах теперь есть эталонные участки, пилотные склады, которые организованы уже совсем по другим принципам, и многое другое. И 2021 год – это тиражирование лучших практик. От эталонных участков мы переходим к эталонным потокам, которые должны быть гибкими и маневренными. Они нужны для того, чтобы заказчику предоставлять продукцию в максимально сжатые сроки и реагировать на те изменения рынка, которые сегодня происходят. Качество продукции должно быть на высшем уровне, а поставки на уровне 100 %. А для этого нужно и дальше готовить почву, обучать и показывать, как можно своей малой группой, участком, цехом делать так, чтобы исключить потери и что может повлиять на снижение эффективности. Важно и дальше запускать такой саморазвивающийся механизм, чтобы наши площадки работали, как единая цепь ценностей. У нас все получится! СТМ – одна команда!

Узнать подробнее о проектах «Синара-Транспортные машины» вы можете в альманахе «Управление производством» № 1/2021.