Статья из архива альманаха «Управление производством».

Цель любой Производственной системы, начиная еще с Toyota Production System, – повышение эффективности предприятия через повышение эффективности каждого процесса, участка, единицы оборудования, каждого рабочего и менеджера. ПАО «ОАК» следует именно этой цели, обучая и вовлекая в развитие производственной системы каждого сотрудника. О том, как организовать этот процесс, чтобы он привел к желаемому результату, рассказывает Заместитель директора департамента развития ПС ПАО «ОАК» Максимов Юрий Александрович.

В первой части этой статьи (см. Обучение элементу «Устранение потерь по каждому рабочему месту»: опыт «ОАК». Часть 1) были рассмотрены цели и задачи обучения, а также его ожидаемые результаты. Кроме этого, подробно были раскрыты такие элементы программы обучения, как теория и деловая игра.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Рассмотрим содержание каждого из оставшихся элементов программы обучения

3. Практика по выявлению, фиксации и систематизации потерь на одном рабочем месте в условиях действующего производства.

Никакая деловая игра не может в полной мере научить видеть и, главное, устранять потери. Теоретическое обучение в сочетании с деловой игрой позволяет взглянуть на производственный процесс под необходимым углом – это инструмент, который работник может использовать в своей повседневной работе только при наличии желания. Поэтому в качестве проверки того, насколько эффективно данным инструментом могут пользоваться обучаемые, мы реализуем практический этап в условиях действующего производства.

Фото 2. Практический этап обучения выявлению потерь

По сути, обучаемые руководители проводят фотографию рабочего дня одного производственного рабочего, но есть и ряд обязательных дополнительных наблюдений, сопровождаемых фотоотчетом выявленных несоответствий и объектов для последующего улучшения:

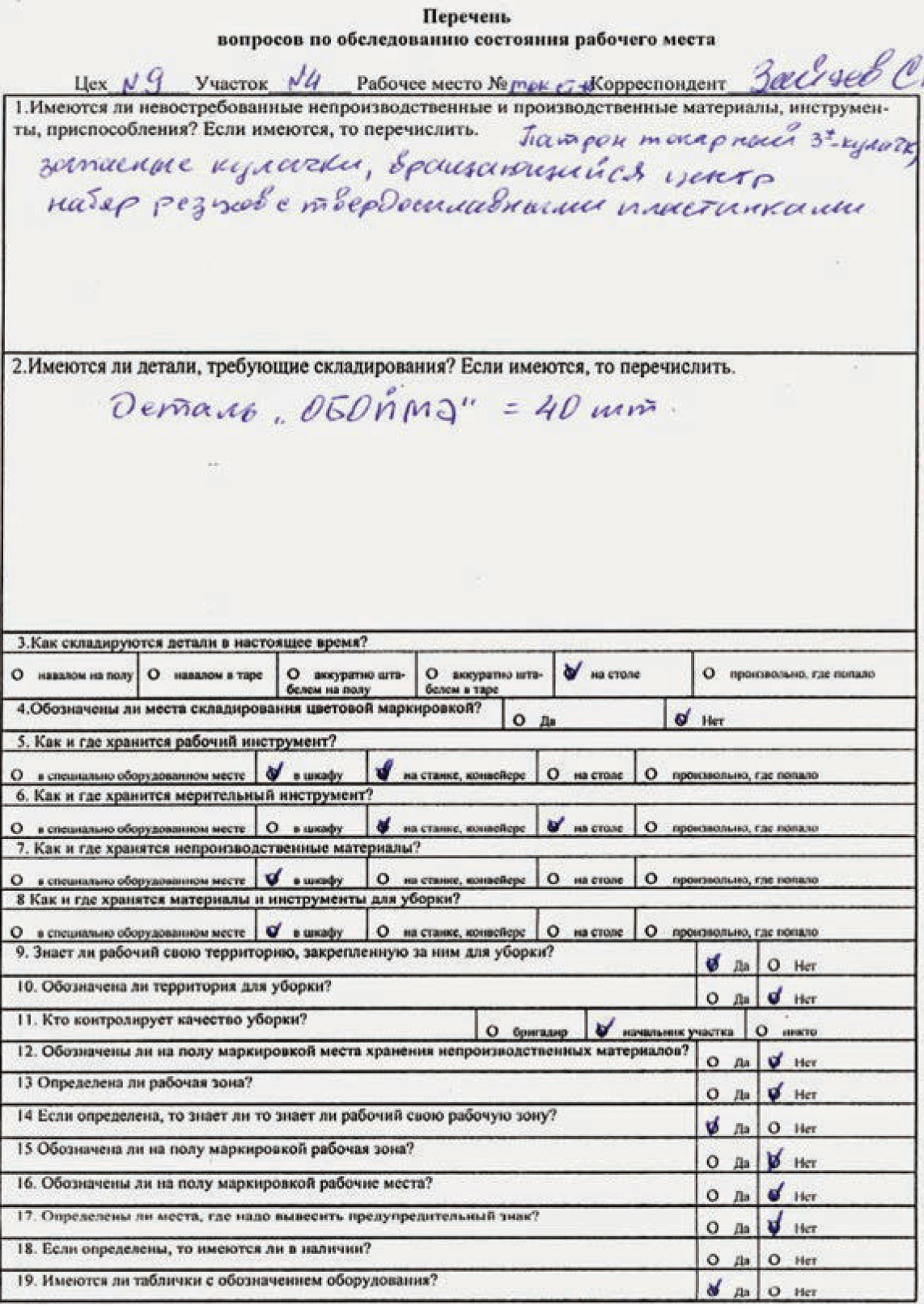

1. Проводится обследование организации рабочего места / рабочей зоны по системе 5S с заполнением соответствующего чек-листа и фотофиксацией текущего состояния (рис. 2).

Рис. 2. Чек-лист по обследованию рабочего места\

|

|

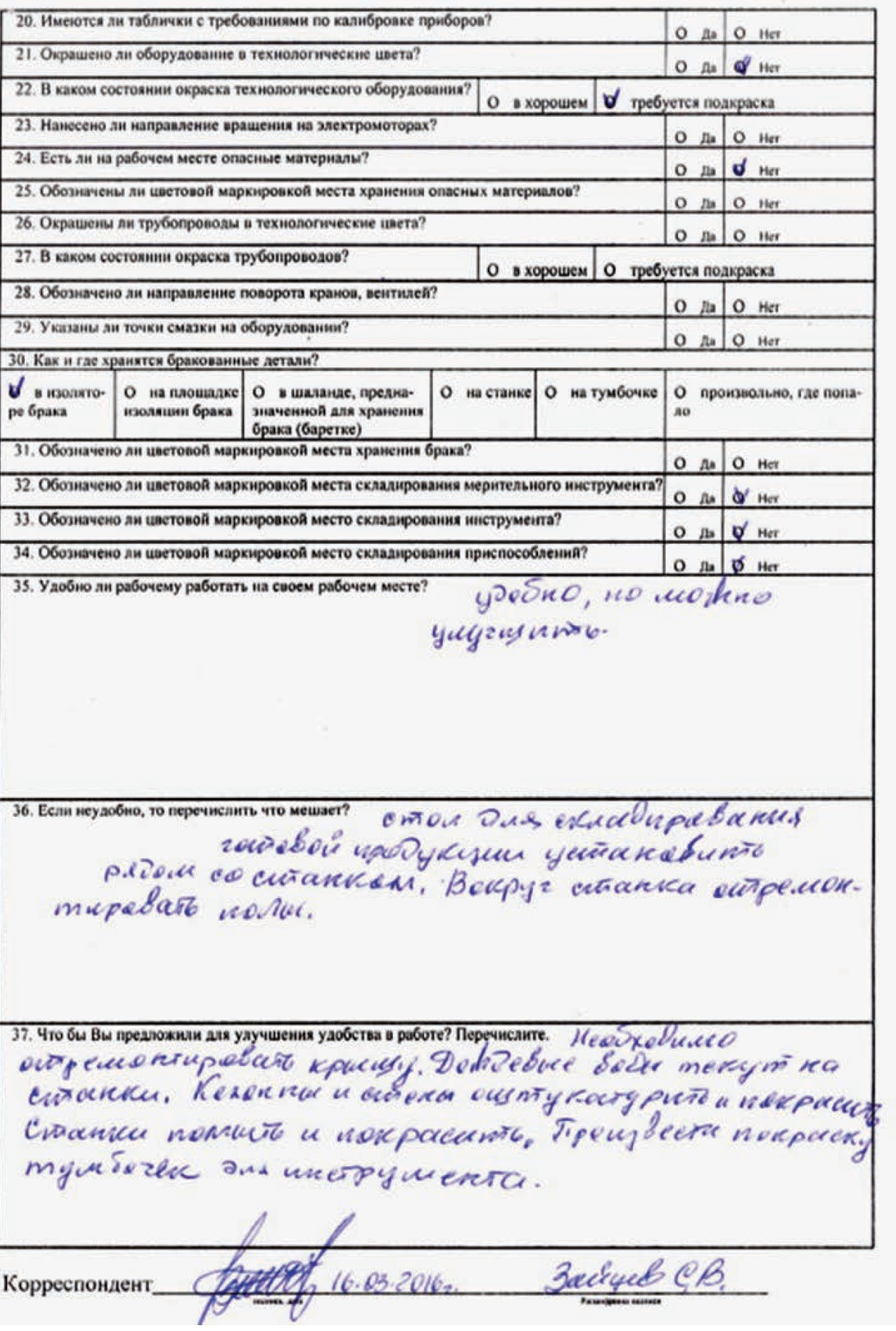

2. Предварительно изучается планировка рабочей зоны, подготавливается эскиз фактической рабочей зоны. Подготавливаются диаграммы перемещений рабочего и товарно-материальных ценностей (Диаграммы «спагетти», рис. 4).

Рис. 3. Диаграммы «спагетти» – текущее состояние

3. Проводится оценка степени взаимодействия рабочего с непосредственным руководителем. Происходит фиксация:

4. Осуществляется контроль соблюдения технологической дисциплины с фиксацией выявленных несоответствий и отклонений. Поэтому, прежде чем приступить к фиксации действий наблюдаемого работника в течение рабочей смены, обязательное условие – изучение соответствующего технологического процесса;

5. Сопоставляется фактическая интенсивность труда и нормативная/плановая при выполнении задания, выданного непосредственным руководителем;

6. Фиксируются нарушения/предпосылки для возникновения производственного травматизма и чрезвычайных происшествий, связанных с промышленной безопасностью;

Фото 3. Фотофиксация предпосылок для возникновения производственного травматизма

Фото предпосылок для возникновения производственного травматизма.

|

3_1 Отсутствуют замки на крюках

|

3_2 Отсутствуют рукоятки

|

7. Осуществляется фиксация физического состояния инструмента и технологического оснащения, используемого в работе. Особое внимание обращается на дату аттестации.

Фото 4. Фиксация технического состояния технологического оснащения

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

4. Разработка планов мероприятий по минимизации/устранению потерь

По результатам проведенной фотографии рабочего дня и выполненных наблюдений каждый обучаемый руководитель предлагает и обосновывает мероприятия по устранению/минимизации потерь. В процессе разработки планов мы часто сталкиваемся с тем, что у многих руководителей есть сложности с формулировкой мероприятий, назначением ответственных за реализацию и сроков выполнения. Поэтому на примере предлагаемых мероприятий со стороны обучаемых руководителей мы рассказываем о технологии постановки целей SMART, согласно которой цели наших мероприятий должны быть: конкретны, измеримы, достижимы, значимы и ограничены во времени (табл. 4).

Таблица. 4. Расшифровка аббревиатуры SMART

| Буква | Значение на английском | Перевод |

|---|---|---|

| S | Specific | Конкретная, определенная. |

| M | Measurable | Измерима, поддающаяся измерению. |

| A | Attainable | Достижима. |

| R | Relevant | Значима, амбициозна. |

| T | Time-bounded | Ограничена во времени. |

Мы учим:

Пять «Почему?» – это эффективный инструмент изучения причинно-следственных связей, лежащих в основе коренных причин возникновения потерь. Пяти вопросов, как правило, достаточно для выявления источника проблемы. Несмотря на название, для поиска причин каждого конкретного несоответствия может потребоваться как меньшее, так и большее количество вопросов. Метод «5 Почему?» не исключает выстраивания «дерева» причин, поэтому подход схож с методом, используемым в причинно-следственной диаграмме Исикавы («Рыбья кость»). Нам важно не найти виновного, а выявить и впоследствии устранить с помощью предлагаемых мероприятий именно системную причину, так как решение промежуточных проблем, без внимания к первопричине, все рано приведет к повторному возникновению потерь.

В конечном итоге каждый обучаемый по итогам 4х этапов обучения подготавливает следующий пакет документов:

5. Защита у руководства предприятия разработанных планов мероприятий и обоснование предполагаемого эффекта от реализации с учетом понесенных затрат на реализацию.

На данном этапе важно закрепить мысль, что работа не делается ради самой работы. Конечная цель – это добавочная стоимость, придаваемая продукту в процессе работы над ним на конкретном рабочем месте. При этом необходимо сопоставлять понесенные затраты и получаемую добавочную стоимость, за которую клиент готов заплатить. То есть на данном этапе мы подходим к оценке эффективности разработанных планов мероприятий путем сопоставления возможных выгод и затрат. Определяется приоритетность реализации подготовленных мероприятий по соотношению трех критериев: Время реализации, Затраты на реализацию, Ожидаемый эффект, при этом ряд мероприятий могут быть отклонены, как не эффективные.

Рис. 4. Определение приоритетности реализации подготовленных мероприятий

Защита работ является обоюдно ценным этапом для ТОП-менеджеров предприятия и обучаемых руководителей более низкого уровня.

ТОП-менеджеры:

Обучаемые:

1.1 по выявлению потерь в условиях действующего производства;

1.2 разработки оперативных планов мероприятий по минимизации/устранению потерь;

1.3 общения с ТОП-менеджерами через «защиту» разработанных мероприятий, в том числе в процессе ответов на задаваемые вопросы со стороны руководителей.

Заключение

В чем же заключается не только сиюминутная, но и стратегическая выгода обучения выявлению потерь на рабочих местах? По итогам обучения руководители начинают пересматривать окружающую их действительность с точки зрения наличия и оценки величины потерь, предъявляют требования по минимизации/устранению потерь в работе к себе и своим подчиненным.

Согласно экспертной оценке, рост производительности за счет устранения потерь составил от 25 до 60% (диапазон представлен из 60 работ обученных Начальников цехов).

Однако, запуская программы обучения, важно помнить одно: без поддержки ТОП-менеджмента предприятий подобный потенциал роста эффективности может так и остаться нереализованным. Если мероприятия окажутся не выполненными и люди столкнутся с безразличным отношением своих руководителей, эффект в целом будет отрицателен, а второй раз «расшевелить» персонал будет гораздо сложнее, в ряде случаев – и вовсе невозможно.

Текст: Максимов Юрий Александрович, заместитель директора департамента развития ПС ПАО «ОАК». Фото ПАО «ОАК»