Статья из архива альманаха «Управление производством».

Цель любой Производственной системы, начиная еще с Toyota Production System, – повышение эффективности предприятия через повышение эффективности каждого процесса, участка, единицы оборудования, каждого рабочего и менеджера. ПАО «ОАК» следует именно этой цели, обучая и вовлекая в развитие производственной системы каждого сотрудника. О том, как организовать этот процесс, чтобы он привел к желаемому результату, рассказывает Заместитель директора департамента развития ПС ПАО «ОАК» Максимов Юрий Александрович.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

С 2008 года ОАК работает над внедрением и развитием собственной Производственной системы, направленной на развитие корпоративной культуры, повышение операционной эффективности и конкурентоспособности производств, закрепление лучших практик и стандартов как на производственном, так и на управленческом уровне.

В декабре 2015 года была утверждена новая организационная структура корпорации, которая призвана повысить эффективность управления, обеспечить синергию между предприятиями, ускорить формирование центров компетенций и способствовать реализации долгосрочной стратегии. В целях повышения эффективности производства корпорация проводит трансформацию индустриальной модели, работая над развитием горизонтальных кооперационных связей и созданием центров компетенций. Формирование новой индустриальной модели предусматривает совершенствование производственного ландшафта, оптимизацию всех направлений деятельности, сокращение издержек, вывод на аутсорсинг непрофильных активов и компетенций.

Производственная система ОАК, вобравшая в себя лучший опыт мировых и российских предприятий, развивается на всех дочерних зависимых обществах в соответствии с дорожной картой внедрения. В рамках этого процесса проводится обучение инструментам Бережливого производства, внедрение практик эффективной организации процессов, закрепление философии непрерывных улучшений, заложенной еще компанией «Тойота».

Сущность производственной системы «Тойота» – деятельность по повышению эффективности производства через ликвидацию потерь в рабочем процессе и обеспечение простоты выполнения операций.

Без освоения элемента «Устранение потерь по каждому рабочему месту», действия, направленные на организацию / оптимизацию производственных потоков, будут поспешными. Без данного элемента нельзя оптимально выстроить производственный поток с точки зрения сокращения длительности цикла и затрат на его функционирование. Как организовано обучение этому элементу в Объединенной авиастроительной корпорации?

Полностью совпадает с философией производственной системы «Тойота» – создание среды, обеспечивающей стабильное и беспрерывное выполнение производственных операций без лишней нагрузки на персонал и оборудование. Мы стараемся изменить менталитет сотрудников нашей Компании в части формирования желания по поиску и устранению потерь в повседневной работе.

Если дополнительной задачей ставить рост производительности, то необходимо определить «узкие» места в производственном процессе, так как скорость потоков будет определяться пропускной способностью именно «узких» мест. Затем, через использование элемента «Устранение потерь», (подчеркиваем: без значительных материальных вложений!) «узкое» место расшивается, что позволяет влиять на скорость всего потока, следовательно, увеличить производительность и выработку на одного рабочего. Обращаем внимание: вопрос о значительных вложениях, например, закупке более производительного оборудования, подымается, только если после устранения потерь в зоне «узкого места» производственного потока мы не достигли необходимых параметров по производительности, а также если коренная причина низкой пропускной способности относится к глубокому моральному или физическому износу оборудования.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Рассмотрим содержание каждого элемента программы обучения.

1. Теория.

В своей практике мы часто сталкиваемся с тем, что персонал предприятий, в том числе и руководители, не видят или предпочитают не замечать потери, так как уже привыкли работать в подобных условиях и это считается нормой.

Поэтому первоначально мы рассказываем, что:

1.1 ПРИБЫЛЬ = Объем продаж * (Цена единицы продукции – Себестоимость ее изготовления),

а основная задача производственного персонала – это выпуск продукции в необходимом количестве с потребительскими свойствами, полностью удовлетворяющими запросам потребителя, при минимально возможной себестоимости изготовления. Ценовое позиционирование, в данном случае, мы относим к задачам маркетологов.

1.2 Объясняем и показываем на примерах, что такое полезная и бессмысленная работа (см. Таблицу 1).

Таблица 1. Виды работ по степени их полезности

| Виды работ / действий | Отличительный признак | Задача |

|---|---|---|

| Полезная | Работа / действия, добавляющие ценность объекту нашего труда | Обеспечить максимальную занятость |

| Вспомогательная | Работа / действия, не добавляющие ценности объекту нашего труда в глазах потребителей, но необходимые для выполнения полезной работы | Максимально минимизировать |

| Вредная, потенциально опасная организация производственного процесса | ||

| МУДА | Работа / действие, потребляющее ресурсы и время, но не добавляющее ценности объекту нашего труда в глазах потребителей. Любое мероприятие, которое не приносит дохода, – безсмысленная работа. | Полностью исключить |

| МУРА | Неравномерная интенсивность труда / «рваный» темп работы при выполнении операций технологического процесса. Может привести к браку при резком переходе с min темпа на max и простоям при обратном процессе. | При отсутствии возможности исключения, обеспечить плавные переходы от min темпа на max и наоборот |

| МУРИ | Запредельная интенсивность труда и критические режимы работы оборудования по сравнению с расчетной / технически обоснованной нагрузкой в течение длительного временного промежутка. Превышение интенсивности труда и производительности, не подкрепленное технологией и нормативами, приводит к браку, внеплановым ремонтам, травматизму и т.п. | Полностью исключить, путем автоматизации и механизации выполняемых работ, а также перераспределения объемов работ между рабочими и оборудованием |

1.3 Рассказываем про 8 видов потерь присутствующих на любом предприятии:

Очень важно в процессе обучения показывать видео и фотоматериалы по каждому виду потерь на производстве, поскольку часто руководители не воспринимают привычные действия или ситуации в качестве потерь. Только после непредвзятого взгляда со стороны у руководителей начинает меняться восприятие, проводятся аналогии с демонстрируемыми потерями на других предприятиях и недостатками собственного производственного процесса.

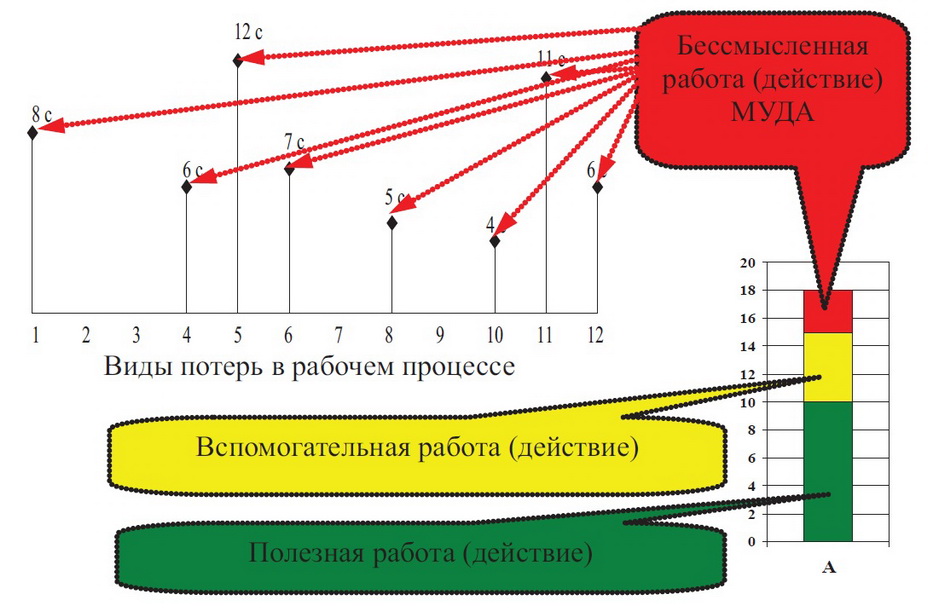

1.4 Рассказываем о 12 видах потерь в рабочем процессе, которые неизбежны при непродуманной организации рабочей зоны (см. Таблицу 2). Это позволяет более детально взглянуть на технологический процесс, сопоставить уровень квалификации рабочего, оценить организацию рабочего пространства. Поэтому в рамках обучения мы дополнительно напоминаем о принципах и содержании работ по системе 5S (см. Таблицу 3).

Таблица 2. 12 видов потерь в рабочем процессе

| № | Вид потери | Отличительный признак |

|---|---|---|

| 1 | Обе руки не заняты | В процессе от начала до завершения операции обе руки оказываются не заняты по причине машинного времени и т.д. |

| 2 | Одна рука не занята | Одна рука выполняет действия, в то время как другая рука не занята (идеалом является одновременное выполнение действий обеими руками). |

| 3 | Остановка действий по выполнению операций | Не происходит правильного и стабильного повторения операций (остановка действий после выполнения каждой операции). |

| 4 | Множество лишних действий при выполнении операции | При выполнении операции действия работника, вызываемые размещением деталей и его местоположением относительно изделий, инструмента, оснастки, органов управления оборудованием, не сведены к минимуму. |

| 5 | Перекладывание из рук в руку | Работник берет деталь, которую собирается устанавливать, и затем перекладывает ее в другую руку. |

| 6 | Лишние перемещения | По причине далекого нахождения деталей и инструментов работник совершает передвижения на 1 шаг и более. (Идеалом является полшага вправо / влево) |

| 7 | Повороты большой амплитуды | Оптимальная амплитуда поворотов для работника – в пределах 450. |

| 8 | Отсутствие комбинаций действий | Выполняя одно действие, работник не производит никакого другого действия. |

| 9 | Отсутствие интуиции, сноровки и т.д. | Отсутствие навыков в работе, что приводит к ее переделыванию. |

| 10 | Необходимость тянуться за …. | Работнику приходится тянуться, чтобы взять деталь и т.д. |

| 11 | Необходимость нагибаться за …. | Работнику приходится нагибаться, чтобы взять деталь и т.д. (детали, рабочее место и т.п. расположены слишком низко) |

| 12 | Бессмысленность самих действий | Необходимо пересмотреть цель выполняемой операции и ликвидировать повторяющиеся и ненужные действия. |

При выявлении потерь данные систематизируются для упрощения их обработки (пример диаграммы приведен на рисунке 1). Последующий анализ данной диаграммы позволяет определить потенциал роста производительности на конкретном рабочем месте за счет исключения бессмысленной работы и минимизации вспомогательной. По данным компании «Тойота» только рациональная организация рабочей зоны с последующей работой по системе 5S позволяет повысить производительность на 15-20%.

Рис. 1. Пример диаграмм по систематизации потерь в рабочем процессе

Таблица 3. Принципы и содержание работ по системе 5S

| Принцип | Содержание работы |

|---|---|

| 1. Удаление ненужного (Кампания Красных Ярлыков). |

Все предметы разделяются на три категории: ненужные, ненужные срочно и нужные. Ненужные удаляются. Ненужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно. Нужные предметы сохраняются на рабочем месте. |

| 2. Рациональное размещение. | По отношению к нужным предметам и предметам ненужным срочно вырабатываются и реализуются решения, которые обеспечивают:

|

| 3. Уборка, устранение неисправностей. |

|

| 4. Стандартизация | Фиксация правил в виде стандартов, максимальная визуализация (рисунки, схемы, указатели, цветовое кодирование), визуализация контроля нормального состояния и отклонений. Стандартизация и унификация всех обозначений, рационализация носителей информации (материал, способ нанесения надписей, защитные покрытия), мест их размещения и крепления. |

| 5. Дисциплина и совершенствование | Закрепление сфер ответственности за каждым работником (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии). Выработка у персонала правильных привычек, закрепление навыков соблюдения правил. |

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

2. Деловая игра.

Деловая игра позволяет на бытовом примере закрепить полученные знания по выявлению и устранению потерь. Бытовой пример берется не случайно, он позволяет исключить личные амбиции, связанные с зоной своей ответственности на производственной площадке, и показать, что потери могут быть везде, нужно научиться их видеть, а затем исключить или минимизировать путем реализации мероприятий, не требующих значительного времени, сил и финансовых вложений.

В нашем случае в качестве бытового примера мы рассматриваем процесс приготовления чая, где демонстрируем следующие 8 видов потерь на предприятии:

Обращаем внимание, что процесс приготовления чая происходит 2 раза – второй раз после разработки и реализации планов мероприятий по устранению потерь. Мы наглядно показываем, каким может быть эффект при правильной организации производственного процесса: если первый раз нам потребовалось для приготовления двух стаканов чая 17 минут, то после реализации мероприятий только 6 минут. Процесс обучения представляет симбиоз индивидуальной и коллективной работы. Каждый обучаемый проводит индивидуальные замеры, классифицирует потери, составляет диаграмму «спагетти», разрабатывает план мероприятий по улучшениям, подготавливает эскиз целевой организации рабочей зоны. После чего мы коллегиально создаем единый лист хронометража, отделяем и классифицируем потери, разбираем допущенные ошибки и неточности, считаем преодолеваемые расстояния, разрабатываем и реализовываем сводный план по улучшениям / устранениям потерь, спорим, рассуждаем, проводим аналогии с реальным производством. Пытаемся избавиться от стереотипа, что без значительных финансовых вливаний невозможно получить рост производительности и снизить себестоимость.

В процессе деловой игры наша главная задача – раскрыть и направить творческий потенциал обучаемых руководителей в конструктивное русло.

Продолжение – в следующей части статьи, в которой мы рассмотрим:

Текст: Максимов Юрий Александрович, заместитель директора департамента развития ПС ПАО «ОАК». Фото ПАО «ОАК»