Рассмотрим два инструмента: стандартизированная работа и стандартная работа лидера.

Благодарим Дирекцию по внешним связям и корпоративным коммуникациям АО «Трансмашхолдинг» за предоставление данного материала.

Автор: Валоги Алекс Сухин, управляющий директор ТМХ по качеству и надежности

Автор: Валоги Алекс Сухин, управляющий директор ТМХ по качеству и надежности

Мы продолжаем серию материалов о практике применения модели операционной эффективности на предприятиях Трансмашхолдинга. В ранее опубликованной статье (В центре внимания — клиент: как ТМХ применяет принципы бережливого мышления) речь шла о восьми видах потерь, которые не создают ценности для продукта и при этом потребляют ресурсы. А теперь рассмотрим два инструмента, помогающие их устранить: это стандартизированная работа и стандартная работа лидера.

Внедрение операционной системы в ТМХ началось в мае 2022 года. Первые результаты ожидаются на горизонте двух лет. К примеру, у наших партнеров в компании «КСК», по экспертной оценке, уже после первого цикла улучшений за счет сокращения потерь можно рассчитывать на повышение производительности на уровне около 20%. В холдинге этот показатель может быть порядка 3–5%, поскольку внедрение инструментов бережливого производства идет давно и часть эффекта уже достигнута.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

ОПЫТ, СЫН ОШИБОК ТРУДНЫХ

Итак, один из наиболее известных и эффективных инструментов бережливого производства — это стандартизированная работа (СР). Давайте разберемся в том, как действует этот инструмент и как его правильно настроить.

Стандартизированная работа способствует реализации трех фундаментальных принципов операционной системы ТМХ:

Стандартизация процессов в целях обеспечения качества продукции призвана улучшить и упростить выполняемую персоналом работу. Без этого инструмента сегодня не может обойтись ни одна организация, серьезно нацеленная на повышение эффективности своей деятельности.

Стандартизированная работа предполагает документирование существующих лучших практик. Но сформированный таким образом стандарт не стоит на месте, со временем он становится отправной точкой для последующих улучшений. Таким образом, повышение эффективности работы за счет перехода от текущего стандарта к более совершенному превращается в бесконечный процесс.

Вместе с тем потенциал стандартизированной работы зачастую остается не реализованным в полную силу, в том числе ввиду неверного понимания ее сути. Кроме того, применение данного инструмента в качестве базы для постоянных улучшений сопряжено с целым рядом трудностей, а сами мероприятия по улучшениям нередко не приносят желаемого результата.

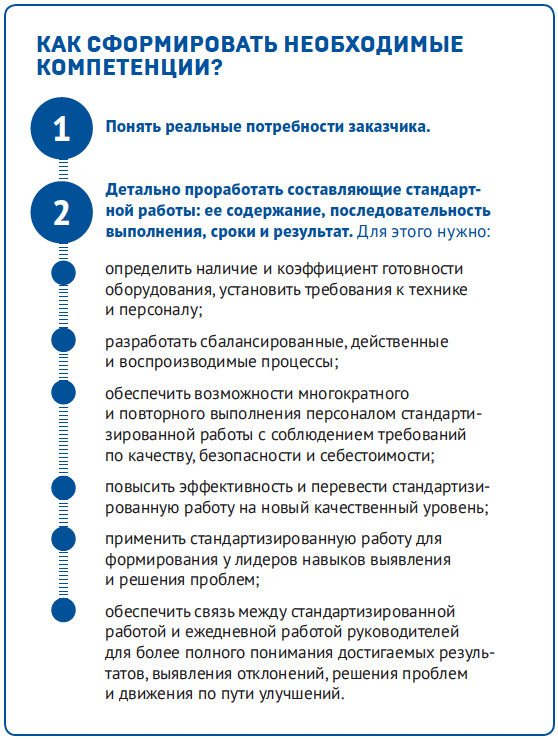

Как правило, проблема заключается в неверном определении стандартизированной работы, которая должна включать лучшие известные методы и процедуры выполнения задач. Также руководители на местах иногда забывают о том, что для обеспечения повторяемости необходимо детально проработать такие вопросы, как содержание, последовательность, сроки и результат. Еще одна ошибка заключается в недостаточной эффективности управленческих действий, нацеленных на закрепление и улучшение достигнутых результатов.

Говорить о том, что стандартизированная работа была сформулирована неправильно, можно в следующих случаях:

Можно выделить три фактора, которые мешают полноценному внедрению стандартизированной работы на предприятии.

1. Отсутствие четкого понимания, что такое СР

Существует неверное представление о стандартизированной работе как о некоем едином документе (чек-листе, процедуре, рабочей инструкции). На самом деле ни один документ, взятый сам по себе, или стандартная операционная карта не способны обеспечить наличие, эффективность и воспроизводимость процесса.

2. Отсутствие компетенций и потенциала, необходимых для эффективного внедрения СР

Определившись с понятием стандартизированной работы, организации важно сформировать компетенции и потенциал, необходимые для ее эффективного внедрения, устранения отклонений и обеспечения постоянных улучшений.

3. Разрыв между СР и общей нацеленностью на улучшения

Стандартизированная работа ориентирована не на постановку краткосрочных целей по сокращению издержек или поиск виноватых в их допущении. Перед ней стоит иная задача — сформировать процессы, обеспечивающие удовлетворение потребностей заказчика с минимальными потерями. В этом контексте важна цикличность постоянных улучшений. Эта деятельность требует непосредственного участия руководителей на всех уровнях.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

РОЛЬ ЛИДЕРА

Стандартная работа лидера при условии применения методов рационального руководства заключается в том, что он не столько сам занимается решением проблем, сколько формирует это умение у работников. Организации, испытывающие сложности с внедрением стандартизированной работы, склонны прежде всего смотреть на исполнительный персонал и задумываться над тем, как обеспечить выполнение требований СР именно со стороны сотрудников. При этом часто корень проблем лежит на уровне лидера и, в частности, на уровне непосредственных производственных руководителей.

Однако не стоит ожидать изменения отношения и поддержки от производственных лидеров, если им не объяснить цели внедрения стандартизированной работы и не обеспечить необходимое обучение. Зато стандартная работа лидера в совокупности с методами рационального управления (такими, как обеспечение на производстве, то есть там, где непосредственно выполняется работа, средствами, необходимыми для достижения стоящих перед организацией целей) помогает заручиться поддержкой работников и привлечь их на свою сторону.

Каждому лидеру в рамках организации отводится своя роль. Так, перед технологами стоит задача разработать процесс, который прост в реализации и допускает возможность улучшения. Руководители среднего уровня должны оказывать поддержку лидерам на производстве и мотивировать их помогать своим подчиненным. В свою очередь, руководителям высшего звена необходимо разобраться, что такое стандартизированная работа, и осознать, что она представляет собой механизм достижения стоящих перед компанией целей. При этом важно помнить, что реализация любой корпоративной цели упирается в то, как работник на производстве выполняет свою работу, поэтому любая такая цель будет оставаться лишь набором слов, пока она не найдет отражение в стандартизированной работе каждого конкретного сотрудника.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

СТАНДАРТ КАЧЕСТВА

Под рабочими стандартами часто понимаются стандарты качества, технические условия или требования по качеству. Как правило, они формируются на этапе разработки продукции и процессов и предусматривают выполнение операций, необходимых для обеспечения требуемых потребительских свойств выпускаемой продукции.

В настоящее время на предприятиях ТМХ работа организована по стандартным операционным картам или по требованиям к производственным процессам, зачастую написанным в отрыве от реального производства, что не гарантирует лучшего результата. Стандартизированная работа на производстве в обязательном порядке должна включать следующие элементы:

Срок — время такта или время цикла. Срок определяется потребностью заказчика и ограничен существующими производственными возможностями.

Последовательность — оптимальный хронологический порядок производства продукции или оказания услуги.

Стандартный объем незавершенного производства в потоке в каждый момент времени — количественная характеристика объектов (материалов, деталей или информации), находящихся в процессе производства или обработки. Данное количество должно четко соответствовать потребности — ни больше, ни меньше.

При соблюдении этих условий и при наличии у сотрудников достаточной квалификации, опыта и поддержки сложится необходимая база для успешного выполнения производственных задач. Кроме того, с этого момента работники на местах смогут с легкостью научиться сами выявлять проблемы, а затем перейти к следующему этапу — решению этих проблем и выработке предложений по улучшениям. Наконец, после внедрения стандартизированной работы производственный персонал сможет включиться в улучшение процессов разработки и управление качеством продукта в рамках цикла Деминга, или PDCA (планируй, делай, проверяй, действуй).

Цель внедрения стандартизированной работы заключается в формировании основы для будущих улучшений. При этом задача состоит в том, чтобы одна и та же работа выполнялась работниками каждый раз одинаково, что позволит им оценивать эффективность процесса, выявлять недостатки и предлагать улучшения.

Предприятиям не стоит рассчитывать на успешное внедрение стандартизированной работы, если вместе с этим они не предусмотрят наличие процесса, в рамках которого сотрудникам будет предоставлена возможность направлять предложения по улучшениям. Как показывает практика, постоянные улучшения немыслимы без активного участия и рационализаторских идей тех, кто непосредственно выполняет работу.

В ситуации, когда стандартизированная работа не сопровождается постоянными улучшениями, сотрудники теряют мотивацию, их творческий потенциал остается нереализованным, а проблемы не решаются и повторяются вновь и вновь. Верно и обратное: если постоянные улучшения не подкрепляются стандартизированной работой, то проблемы повторяются, цикл PDCA не соблюдается, корневые причины не выявляются, качественная и количественная оценка улучшений становится невозможной, и процесс улучшений останавливается.

Таким образом, можно сделать вывод, что стандартизированная работа помогает обеспечить стабильность процессов, уменьшить потери и повысить эффективность. Кроме того, она может способствовать росту удовлетворенности работой как у сотрудников, так и у руководителей. Именно в этом направлении движется операционная система ТМХ.