Что предприняло предприятие для освоения лин-принципов при развивающейся СМК?

Наш гид: Светлана Прокашева, директор по качеству и производственной системе ООО «Камский кабель»

Предприятие «Камский кабель» существует с 1957 года. В разные годы с разным результатом, в зависимости от экономических катаклизмов в стране и на предприятии, но у нас работала система БИП (бездефектного изготовления продукции и сдачи ее с первого предъявления), самоконтроль и прочее.

В 1995 году предприятие первым в своей отрасли получило сертификат соответствия СМК требованиям стандарта ИСО 9002 «Системы менеджмента качества. Требования» по версии 1994 года. По мере актуализации стандарта система развивалась и в этом году ресертифицирована на соответствие требованиям новой версии (2011 года) стандарта ГОСТ ИСО 9001 «Системы менеджмента качества. Требования».

За весь этот период не возникало сомнений, что СМК – необходимый инструмент для повышения эффективности бизнеса, но кризис 2008 года показал, что недостаточно управлять процессами и их эффективностью – нужно научиться выявлять и устранять потери. Поэтому лин-инструменты стали встраиваться в принятую и развивающуюся систему менеджмента качества. То есть мы не внедряли производственную систему вновь – мы ее назвали по-новому: «Производственная система ООО «Камский кабель».

К развитию производственной системы с применением принципов ЛИН мы приступили в период мирового финансового кризиса. По инициативе руководителя предприятия в конце 2008 года мы начали изучать возможности лин-инструментов.

Перед нами стояли важные задачи:

Для решения указанных задач были проведены организационные изменения: введена должность директора по качеству и производственной системе (до этого представителем по качеству был директор по производству), организован департамент развития производственной системы в составе 3-х человек.

Как я уже сказала, на момент кризиса 2008 года у нас действовала СМК (использовался процессный подход, принятие решений, основанное на фактах и т.д.), но нас очень интересовали методы непрерывного снижения потерь.

Для реализации целей в этой области с 2009 года на предприятии стал проводиться расчет потерь от брака с анализом причин и принятием мер. Мы поняли, что в управлении качеством цикл Деминга (PDCA цикл (Plan-Do-Check-Act): планирование – осуществление – проверка – претворение в жизнь) можно и нужно применять не только к системе и процессу, но и к каждому рабочему месту.

Анализ ситуации на рабочих местах подсказал, чем нужно заняться в первую очередь. Если раньше каждый рабочий лично получал вспомогательный и измерительный инструмент, хранил и использовал его также на свое усмотрение, то сейчас стали очевидны «провалы» в привычном подходе – они отражали в том числе неэффективное использование времени на поиск нужного инструмента и отсутствие контроля за его наличием и состоянием (фото 1).

Фото 1

Тогда как проблема была типична для всех производств, то менять привычный подход решили развертыванием системы 5С (тем более что из-за применения не соответствующих инструментов постоянно фиксировались производственные микротравмы) по всем цехам одновременно.

Мы поставили перед собой задачу: обеспечить на всех рабочих местах визуальный контроль наличия и состояния инструмента, разрешенного технологическими инструкциями. Кроме этого, обследование рабочих мест специалистами убедило, что не весь инструмент внесен в инструкции, слишком много применяется различных приспособлений для выполнения операций.

Предстояло понять совместно с операторами и технологами, что действительно нужно «узаконить», а от чего избавиться, чтобы исключить повреждение оборудования и брак продукции.

Прежде чем перейти к реализации этапов 5С, мы обучили сотрудников, затем были созданы рабочие группы. После этого мы начали реализацию первого этапа 5С – «Сортировка» (фото 2). Лучше всего получалось там, где систему 5С принял начальник цеха, – в работу быстро включались и мастера, и весь персонал.

Мы провели сортировку предметов на «нужные» и «не нужные». Последние были собраны в изолятор временного хранения, помечены красными бирками и впоследствии удалены.

Фото 2. Реализация этапа системы 5С – Сортировка

Надо сказать, проблемы в разных цехах были разные. По мере их выявления менялись и текущие задачи, но результат реализации первого этапа нас удовлетворил.

При проведении работ по рациональному размещению инструмента на рабочих местах снижено количество применяемого вспомогательного инструмента на 30-60% (в зависимости от типа). Инструмент, в применении которого не было необходимости, регистрировали и сдавали на склады. Проведена планомерная замена старого вспомогательного инструмента на современный и безопасный в работе. Технологический инструмент размещен с обеспечением возможности визуального контроля наличия и состояния инструмента. Кроме того, мы получили экономию на поверке и калибровке измерительного инструмента, так как расценки на эту услугу увеличились.

Но до сих пор на отдельных, самых трудоемких по технологии и изношенности оборудования, рабочих местах эта работа продолжается.

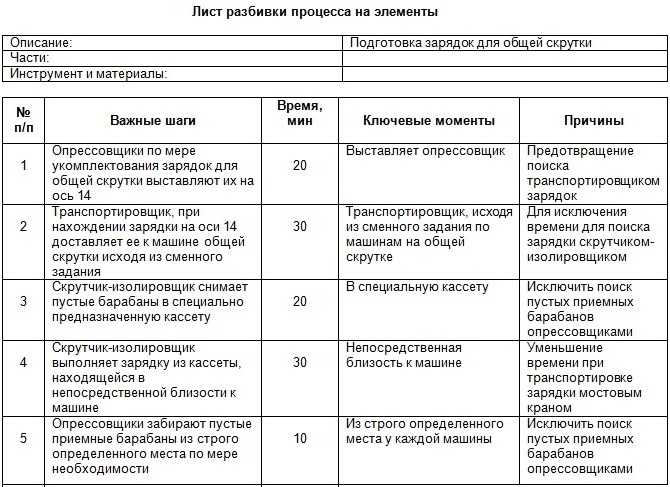

При проведении работы по рациональному размещению вспомогательного инструмента увидели, что операторы применяют массу инструмента для мелкого ремонта оборудования, что не предусмотрено их функционалом и инструкциями. И следующим этапом развития Производственной системы «Камский кабель» стала разработка и отработка с операторами «Регламентов технического обслуживания оборудования» (РТОО) (фото 3).

Рис. 3. Регламент технического обслуживания оборудования

За 3 года проведена огромная, новая для предприятия работа. Механиками было разработано и отработано свыше двухсот РТОО. С начала 2012 года специалистами по развитию ПС эти документы были трансформированы в удобные для восприятия схемы и начато их размещение на каждой единице оборудования.

Когда в конце 2012 года руководством было принято решение о введении в процесс развития производственной системы консалтинговой компании для достижения в минимальные сроки конкретных целей, то были большие сомнения в достижении результатов. Тем более что выбрано было самое сложное производство бронекабелей. Но после проведения предварительной аттестации производства и картирования трех основных потоков создания ценности (рис. 4), выбрали три рабочих места (по одному в каждой цепочке), на которых и отрабатывались лин-инструменты.

Рис. 4. Картирование трех основных потоков создания ценности

После проведения обучения операторов, сменных и старших мастеров начались работы совместно с консультантами по глубокому освоению лин-инструментов на этих рабочих местах и в рабочей зоне около них.

На этапе определения «нужного» для обеспечения рационального размещения тары и основных и вспомогательных технологических материалов было удалено более 4 тонн металлолома и освобождено 80 кв. метров рабочей площади.

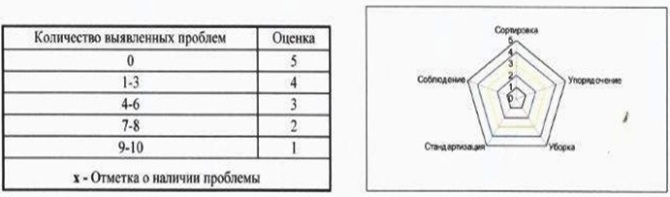

При реализации двух следующих этапов – 2С («соблюдение порядка»), 3С («содержание в чистоте»), 4С («стандартизация») – на всех рабочих центрах созданы свои места для уборочного инвентаря, разработаны стандарты рабочих мест и регламенты уборки (рис. 5). Освобождены площадки для формирования зарядки полуфабриката, проведено зонирование, произведена чистка и покраска оборудования и ограждений.

Рисунок 5

Для того чтобы преобразования в организации рабочих мест по системе 5С «закрепились» и перешли в привычку, мы осуществили управление процессом изменений с помощью специальных аудитов 3-х ступеней. При их проведении по определенным критериям оценивается каждый шаг 5С. Результаты аудитов вносятся в контрольные листы проверки 5С, в соответствие с выявленными проблемами дается оценка рабочему месту (рис. 6).

Рисунок 6

После проведения мероприятий по 5С уже через 3 месяца мы сделали расчет суммарного экономического эффекта с учетом экономии времени на поиск необходимого инструмента, технологической тары и материалов по результатам их рационального размещения на 3-х рабочих центрах. Он составил 67 680 рублей.

Затем на этих же рабочих местах отработали основы ТPМ, принципы SMED, «точно вовремя» и др. Что смогли, распространяли сразу на другие рабочие центры, что нет, то «ставили в очередь» – планировали по срокам и ответственным.

Все работы по освоению лин-инструментов проводились совместно со специалистами консалтинговой компании. Начали мы с контроля текущей ситуации по тем же трем, выбранным в проект, рабочим центрам (рис. 7), затем сопоставили полученные данные с имеющимися у нас технологическими инструкциями, принятыми нормами и отдельными подпроектами. Сформировали рабочие группы по реализации SMED на выбранных местах.

Рисунок 7

По результатам применения инструмента готовилась презентация с описанием принятых улучшений по сокращению внешних переналадок (рис.8), расчетом экономического эффекта. Там, где необходима была дополнительная оснастка или оборудование, намечались сроки изготовления или приобретения. Для исполнения и контроля за процессом назначались ответственные лица.

Что можно было реализовать сразу, то выполняли незамедлительно, внося изменения в нормы выработки. Стандарты оформлялись по мере отработки вновь предложенных принципов.

Рис. 8. Анализ ожидаемого эффекта на МКRА №1

В результате реализации проекта по применению инструмента SMED в цехе №3 увеличено доступное время работы оборудования по причине сокращения времени переналадки и не регламентированных простоев; для трех участков созданы стандарты по следующим направлениям:

1) проведение ремонта для трех единиц оборудования;

2) три операции переналадки;

3) организация трех рабочих мест;

4) содержание (эксплуатация) одной единицы оборудования для каждого из 3-х участков.

Цели проекта достигнуты в полном объеме, а именно:

– произошло сокращение времени выполнения заказа (без учета потерь цеха №1):

– фактическая эффективность процесса по результатам диагностики получена на уровне:

– ОЕЕ (эффективность работы оборудования) силового участка в среднем равна 30,45% за сутки.

Расчетный экономический эффект от мероприятий по SMED на 3-х рабочих центрах составил 620 831 160 рублей в год.

Сейчас в цехе проходит тиражирование применения инструмента SMED на аналогичные операции. Далее запланированы работы по всем остальным операциям. Затем будет проводиться подобная работа по остальным цехам.

Каждое предприятие имеет свои особенности создания рабочих групп. Мы на этом пути столкнулись с определенными трудностями. Изначально рабочие группы (РГ) мы создали приказом «сверху». Но время расставило все на свои места: сегодня РГ создаются из тех людей, которые входят в группы добровольно, или уже вовлечены за время работы.

Кроме того, мы убедились, что на нашем предприятии в разных цехах не может быть одинакового подхода к созданию РГ. У нас есть и новые современные производства с соответствующим оборудованием и персоналом, и производства со сложившимися за 55 лет существования предприятия традициями и культурой.

Например, когда в 2012 году для реализации проекта по применению Лин-инструментов на одном из производств (речь идет о самом крупном и сложном технологически, по номенклатуре, но самом маржинальном производстве) нам понадобилось создать рабочую группу, мы обратились за помощью к консультантам консалтинговой компании. Но при создании РГ по этому проекту даже их советы не смогли нам помочь.

Только после объявления конкурса по предприятию на включение сотрудников в рабочую группу (со всеми соответствующими условиями и переводом на период реализации проекта) удалось получить работающую на результат команду. В нее, кроме специалистов по развитию производственной системы, вошли мастера цехов, бывший начальник цеха, рабочий, специалисты служб персонала, планово-экономической и других служб по мере необходимости.

В последние месяцы осуществления проекта для выполнения работ по масштабированию этапа стандартизации в РГ вошли два технолога и один аналитик для выявления и устранения вопросов и проблем при ежесменном планировании производственного задания на каждое рабочее место.

Сейчас мы понимаем, что по этому вопросу можно сначала придерживаться каких-то рекомендаций, которые зависят от результатов предварительной аттестации существующего уровня производственной системы. Но при постоянном изменении текущего состояния как по организационному развитию предприятия, так и по его бизнес-процессам, необходимы постоянная информированность и развитие рабочей группы с вовлечением все большего количества специалистов и персонала, а так же выделение отдельных вопросов для решения компетентными специалистами в этой области (логистика и т.д.)

Разработка документов по производственной системе у нас зависит от статуса вопроса, проблемы и т.п. Различные документы, принятые в СМК, оформляются по мере необходимости. Так, был переработан уже существующий стандарт предприятия по культуре производства с дополнениями по соблюдению требований производственной системы в цехе, на участке, рабочем центре. В приложение к нему оформлен «Паспорт предприятия», в котором прописаны стандарты всех видов обозначений, цвета окраски оборудования, места размещения и т.д. (рис. 9).

Рисунок 9

В процессе работы с консультантами по этапам 5С (на 3-х рабочих центрах) нами выработаны подходы к оформлению стандартов рабочих мест, их уборке. Но прежде чем узаконить и обратить стандарт в однозначно читаемый, качественный документ, и поместить его на рабочее место, мы пытаемся максимально проработать стандарты с операторами. Сейчас такая работа проводится по стандартизации переналадок на каждой единице оборудования.

Мотивация. С самого начала развития производственной системы нами велась (и ведется) работа по мотивации персонала на выполнение целей внедрения ПС от высшего уровня, всех руководителей и специалистов, и до рабочих в соответствии с их квалификацией и способностями.

Так, одним из решений на пути мотивации стало проведение ежемесячного конкурса «Лучший участок цеха по развитию производственной системы».

Положение об этом конкурсе было разработано сразу после начала работ по применению 5С в 2009 году. За период существования этого конкурса Положение уже дважды актуализировалось, что подтверждает развитие конкурса.

Согласно Положению, мы оцениваем основные производственные показатели по выполнению плановых объемов производства, а также проводим оценку соблюдения требований охраны труда, технологической дисциплины, культуры производства и выполнения мероприятий по поддержанию ПС (обеспечение наличия и рационального размещения инструмента, соблюдение РТОО), количества реализованных предложений.

Ежемесячно, при условии обязательной реализации предложений, материально поощряется персонал участка в каждом цехе, получивший максимальное количество баллов. Отдельно оцениваются лидеры по экономическому эффекту от принятых предложений. Сейчас лидеры поощряются в случае реализации 3-х и более предложений. Защита проектов по реализованным улучшениям перед высшим руководством руководителями РГ в цехах показала для них значимость и необходимость такой работы.

Надо сказать, что в работе с предложениями по улучшениям особенно важна обратная связь. К сожалению, и сейчас у нас бывают случаи, когда предложенное улучшение ушло в «долгострой», а работники не знают об этом. Способы доведения информации до каждого еще не все реализованы. Пока не решили правильно вопрос по обеспечению визуализации на стендах производственной системы на производственных участках.

Еще одним шагом по вовлечению персонала в преобразования ПС стал конкурс «Лучший рабочий по итогам квартала», который мы проводим с 2010 года. Фотографии победителей конкурса и статьи о них размещаются в корпоративной газете и на сайте предприятия, лучшим также выплачивается единовременное вознаграждение.

С этого года у нас введен переходящий кубок «Лучший цех месяца», вместе с которым вручается сертификат на посещение боулинга, бассейна и т.д.

Как-то мы организовали для лидеров лучших рабочих групп прогулку на катере, во время которой проводились шуточные конкурсы с применением теории лин-инструментов. Это мероприятие людям очень запомнилось.

Помогла изменить сознание сотрудников и поездка на другое предприятие, уже получающее результаты в области ЛИН. Сейчас начальники цехов снова просят организовать подобную поездку. Будем планировать ее в следующем году.

Вовлечению линейного персонала очень помогают конкретные вещи: замена старых рабочих столов и стульев, предложения опробовать более современный инструмент и дать заключение на возможность его широкого применения и т.д. Даже то, что проблемами работника интересуются и принимают его предложения или предлагают какие-то решения по ним, уже мотивирует.

Однако до сих пор при вовлеченности остается главное препятствие – это сдельная оплата труда. Уже принято решение о переходе в следующем году на повременную оплату, поэтому становится первостепенным правильное планирование и установление корректных норм времени на выполнение работ.

Обучение. Для всех сотрудников у нас организован процесс обучения с примерами из их деятельности, совместно выработанными решениями текущих проблем.

Первичное обучение директора по качеству и производственной системе, директора по производству, начальника отдела развития производственной системы прошло на выездных семинарах, организованных обучающими компаниями. Более 40 человек, включая генерального директора, получили сертификаты, подтверждающие освоение конкретных лин-инструментов (хосин канри, 5С, SMED и др.)

После обучения мастера цеха и специалисты отдела развития производственной системы проводили работу по выбранным из цепочек создания ценности слабым местам и защищали подпроекты с предложениями по улучшениям с расчетом эффективности. По результатам защиты консультанты обучающей компании принимали решение об аттестации их как специалистов с выдачей сертификатов по конкретно отработанным лин-инструментам. В итоге после проведения аттестации выданы семь сертификатов Экспертов Бережливого производства. И, что особенно важно, при проведении аттестации запущены и завершены 15 проектов по бережливому производству, направленных на сокращение цикла производства и снижение себестоимости продукции.

Сейчас, исходя из поставленных задач и сроков их выполнения, начальник отдела развития производственной системы формирует программу обучения и тесты для каждой группы персонала индивидуально (операторы, мастера, технологи, ОТК, служба планирования производства, механики).

В соответствие с порядком корпоративной аттестации персонала, которая проводится один раз в три года, вопросы по развитию производственной системе формируются пока только для персонала службы развития производственной системы, так как пока еще не весь персонал обучен его основам.

Учитывая полученные результаты по использованию лин-инструментов в цехе №3, на сегодняшний день генеральным директором ООО «Камский кабель» утверждена программа масштабирования применения лин-инструментов во всех цехах предприятия (соответственно, и обучения персонала, и вовлечения) со сроком до конца 2015 года.

Рауль Тайматов, начальник производства силовых кабелей:

– Я работаю в цехе №3 с января 2013 года. Пришел как раз к старту проекта по расширенному применению Лин-инструментов в третьем цехе.

С самого начала рабочей группе пришлось столкнуться с рядом проблем.

Во-первых, рабочие неохотно вовлекались в процесс, не понимали целесообразность предстоящих работ, соответственно, было сложно получать необходимую для внедрения бережливого производства информацию непосредственно от рабочих центров. Для решения этой проблемы ежедневно работали с персоналом, разъясняли необходимость проведения предстоящих работ, логику своих действий.

Во-вторых, долго происходило согласование и выполнение работ со стороны смежных подразделений. Этот вопрос решался подключением вышестоящего руководства и внедрением политики Хосин Канри.

Следующая проблема была связана с отсутствием у мастерского состава необходимых опыта и знаний. Здесь очень помогла реализация программы обучения инструментам бережливого производства, которая вначале проходила силами специалистов обучающей компании, а затем мастеров и рабочих обучали менеджеры отдела развития производственной системы.

Благодаря дружной работе группы по внедрению бережливого производства вышеуказанные проблемы удается решать, по мере распространения опыта на последующие рабочие центры вовлекается все больше рабочих, которые, видя результат на других машинах, хотят получить такие же удобные, организованные рабочие места.

Отдельная работа заключается в привитии новых привычек. Если раньше рабочий мог размещать инструмент где угодно, то теперь у каждого инструмента есть свое организованное место хранения и возвращать его нужно именно туда. Но есть понимание, что изменение привычек, стереотипа мышления у работников – это сложная и долгосрочная задача, поэтому нужно системно двигаться вперед, проводить разъяснительную работу среди рабочих, сделать их своими единомышленниками, тогда обязательно достигнем еще лучшего результата.

Главное, что мы научились видеть свои потери, научились их минимизировать или исключать, используя инструменты бережливого производства. Также получен большой опыт в умении мотивировать рабочий персонал для решения сложных совместных задач, делать из них единомышленников, сопереживающих за дело и заинтересованных в конечном результате.

Смирнягин Василий Анатольевич, консультант отдела развития производственной системы:

– До того как стать консультантом отдела развития производственной системы, я работал начальником цеха №3, начальником цеха №6, заместителем начальника цеха №2, заместителем начальника цеха №1, так что о проблемах производства знаю не понаслышке.

В 2008 году, когда все начиналось, я работал в цехе №6. Идеи ЛИН, предлагаемые к реализации антикризисным руководством завода, воспринимались начальниками цехов, как нечто необычное, как очередная кампания по реорганизации производства, и даже как нечто враждебное, направленное на сокращение численности персонала.

Когда прошла первая волна, т.е. когда были сделаны первые шаги по применению инструментов бережливого производства, то, надо сказать честно, многие вздохнули с облегчением. И, слава богу, что новое руководство предприятия не отказалось от идеи применения лин-инструментов.

В 2012 году совместно с приглашенными консультантами приступили к реализации проекта в цехе №3. Именно в это время у меня как у начальника цеха появилось стойкое убеждение, что этим нужно заниматься всерьез и надолго.

Что касается мотивации, то правильная мотивация – это, несомненно, ключ к успеху любого мероприятия. Добавлю, что у нас еще существует заводская доска почета, которая ежегодно обновляется. Она находится у заводской проходной, а не на территории предприятия, т.е. любой человек может лицезреть заводских героев. Тем, кто попадает на Доску почета, также выплачивается единовременное вознаграждение и в течение года каждому посвящается статья в корпоративной газете.

Если говорить о не финансовой мотивации, то, наверное, стоить подумать о возрождении работы общезаводского радио, где можно и нужно освещать вопросы внедрения бережливого производства и рассказывать о тех людях, чей значительный трудовой вклад приведет всех нас к постоянному успеху.

Залогом успеха является и рабочая группа. Самое главное для команды – работа на результат группы единомышленников под руководством лидера – проводника идей ЛИН, искренне убежденного сторонника развития производственной системы. Одна из важных задач – воспитание таких лидеров в каждом подразделении. Здесь поможет и правильно выстроенная система обучения и, если хотите, массированная тотальная пропаганда идей ЛИН в средствах печати и на заводском радио, если оно заработает.

Что мы поняли при решении вопросов стандартизации? Главное – это не увлечься чисто техническим преобразованием одной формы документа в другую. Например, имеются попытки «затащить» в стандарты по переналадке вопросы по охране труда. Считаю это недопустимым, так как существуют инструкции по охране труда и происходит «задвоение» информации, а, значит, возможно, ее искажение. В итоге стандарт «утяжеляется» и становится более трудным для восприятия.

Что касается выбора пилотного участка, на мой взгляд, правильное решение – не выбирать пилотный участок. Надо брать сразу цех и начинать с азов – внедрять 5С. Потом строить карту потока создания ценности, проводить предварительную аттестацию имеющейся ситуации и на фактах принимать решение по реализации других инструменты бережливого производства.

Работа по SMED, в которой я непосредственно принимал активное участие, стала для меня стопроцентной вовлеченностью. Многократно с секундомером в руках снимал фотографию рабочего времени операции переналадки на различных рабочих центрах. Потенциал здесь есть и не маленький.

Как промежуточный итог могу привести пример: на одном из рабочих центров время переналадки снижено на 25% и оформлен стандарт, на операции общей скрутки применение кружков лент ПВХ увеличенного диаметра дает эффективность более 9,3 млн рублей в год.

К системе аттестации у меня (да и не только у меня) двоякое чувство, навеянное, наверное, одним из принципов Эдварда Деминга – «отказаться от практик ежегодной аттестации, количественных оценок деятельности работников и руководителей…». С другой стороны, аттестация заставляет держать себя в тонусе и постоянно заниматься самообразованием. Что же касается развития производственной системы, то здесь только по Демингу: «ввести в практику регулярную подготовку и переподготовку кадров с тем, чтобы лучше использовать возможности каждого сотрудника».

Ждем с нетерпением, когда с головой окунемся в работу по применению лин-инструментов в других цехах. Но с завершением 2015 года, конечно же, все не закончится, потому что из ряда осуществленных проектов выстроится повседневная деятельность, в которой нет предела совершенству.