Успешно реализованный на реакторном заводе проект Производственной системы Росатома (ПСР) послужил Вячеславу Щепко поводом для написания этого эссе. Как инженер-технолог технического отдела РЗ, он входил в рабочую группу по внедрению ПСР – системы, которая, по словам Вячеслава, круто изменила его жизнь как на работе, так и дома.

Знакомство с Производственной системой «Росатом» началось в конце 2011 года, когда меня направили на обучение. Нам рассказали, что такое система 5С, научили находить семь видов потерь при работе, производить хронометраж рабочего времени. Сначала было непонятно, для чего это надо? Но на примере реальной производственной ситуации все стало яснее ясного. На РМЗ, где проходило наше обучение ПСР, трое рабочих изготавливали крышки для гнезд хранения «сухого» хранилища. Мы провели хронометраж времени, и получилось, что работу, которую выполняют три человека, можно выполнять вдвоем.

Мне стало интересно, захотелось побольше узнать о ПСР. Оказалось, эта система разработана на основе нашей научной организации труда и принципов японской автомобильной компании «Тойота», базирующихся на системе «Кайдзен» (непрерывного совершенствования). Это так называемое «бережливое производство». Суть – так оптимизировать технологические операции, чтобы работники трудились более эффективно, затрачивая меньше сил. А чем мы хуже «Тойоты»? В конце 2011 года началось внедрение ПСР у нас на заводе, для этого под руководством главного инженера РЗ была создана рабочая группа, в которую вошел и я.

Первое, что стали внедрять на рабочих местах, – это система 5С, состоящая из пяти шагов: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй и совершенствуй. Начал я с себя. Навел порядок на рабочем столе. В принципе, он там и был, просто после обучения нашлось, что улучшить. Делал все постепенно, в конце каждого рабочего дня. Это стало правилом: ПСР на рабочем месте времени занимает немного, но это проще, чем раз в год проводить «генеральную уборку».

Внедрение системы на заводе продолжалось в течение всего 2012 года. Когда мы внедряли пилотный проект по ПСР в ремонтно-механической мастерской, поначалу некоторые работники встретили мои объяснения в штыки: мы, мол, и так знаем, что где лежит. Словом, трудности были, но мне удалось убедить заводчан, что не трудно навести порядок на своем рабочем месте и поддерживать чистоту. Людям стало интересно, они втянулись, начали звонить, задавать вопросы, а я организовал рассылку информационных материалов по внутренней почте тем, кто заинтересовался этой системой.

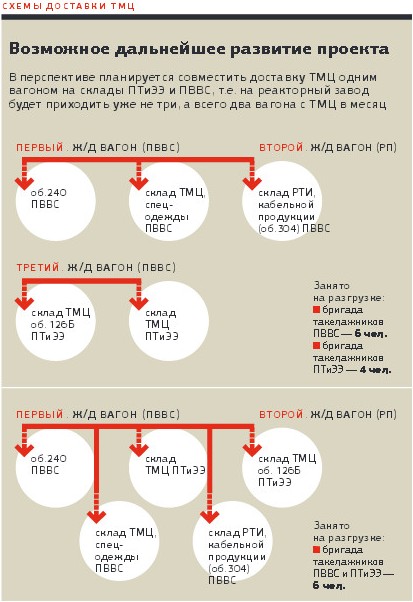

В 2013 году я предложил проект ПСР для реакторного завода. Директор РЗ Михаил Антоненко дал добро. Его суть в том, что в связи с остановом реактора АДЭ-2 и выводом из эксплуатации оборудования потребность в товарно-материальных ценностях (ТМЦ) на РЗ сократилась. Необходимые материалы и оборудование, хозяйственный инвентарь, спецодежда и другие ТМЦ доставлялись на завод железнодорожным или автомобильным транспортом предприятия. В основном использовались железнодорожные вагоны, при этом они приходили недозагруженными. Это заметил знакомый дозиметрист при разгрузке вагонов и рассказал мне. Поскольку я уже был «заряжен» на ПСР, то подумал: «А ведь можно ТМЦ доставлять более рациональным способом и сократить количество вагонов. В каждое из трех подразделений РЗ: реакторное производство (РП), производство водо-воздухоснабжения (ПВВС) и производство тепловой и электрической энергии (ПТиЭЭ) – приходят ежемесячно по два вагона, то есть всего на завод приходит шесть вагонов с ТМЦ. А реально хватит и трех – в два раза меньше».

Коллеги и руководство завода идею поддержали. Для уменьшения транспортных расходов был открыт проект «Совершенствование процессов транспортирования ТМЦ на РЗ». Реализацией идеи занялась рабочая группа под руководством главного инженера Алексея Леонова.

Мы использовали следующие инструменты ПСР: «Решение проблем» – проведен анализ текущего состояния, определены потери (ненужная транспортировка, избыточные запасы, ненужные движения); «Система реализации улучшений» – рабочие подают предложения по улучшению производственного процесса транспортирования ТМЦ по заводу (от мест погрузочно-разгрузочных работ до складов подразделений завода), по разгрузке вагонов и так далее; «Система 5С» – внедрена на объектах погрузочно-разгрузочных работ; «Визуализация» – оформлены информационные доски ПСР, чтобы каждый работник завода «загорелся» идеей производственной системы. В воплощении многих задумок большую помощь оказал начальник хозяйственного цеха Валерий Еремеев.

Проект ПСР внедрен на РЗ с июля 2013 года. В настоящее время на завод приходит ежемесячно не шесть вагонов с ТМЦ, как было прежде, а всего три, причем без увеличения использования автомобильного транспорта. Оборудование и материалы идут на завод, что называется, «с колес»: не складируются, а сразу после оформления документов поступают на производство, и это удобно. Мы планируем дальнейшее развитие проекта: совместить доставку ТМЦ одним вагоном на ПТиЭЭ и ПВВС таким образом, что на реакторный завод ежемесячно будет приходить всего два вагона с ТМЦ.

Внедрение ПСР круто изменило мою жизнь не только на работе, но и дома: я успешно внедрил эту систему у себя в гараже. Раньше часть инструмента лежала в ящике, другая часть не знала своего места, на полу лежали электродрели и шлифмашинки. А сейчас инструмент в идеальном порядке расположен на стене, на специальной доске, каждому прибору нашлось свое место, стало удобно и чисто.