Пуск нового предприятия и формирование новой команды завода – это уникальная возможность изначально выстроить эффективную систему управления производственным процессом. Как – рассказывает Илья Панов, Руководитель проекта, Русал.

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Компания «РУСАЛ» совместно с Компанией «РусГидро», российским производителем гидроэлектроэнергии, строит в Нижнем Приангарье (Красноярский край) энергометаллургический комплекс, в состав которого войдут алюминиевый завод (БоАЗ) мощностью 600 тыс. тонн и гидроэлектростанция мощностью 3000 МВт. Четыре первых гидроагрегата Богучанской ГЭС были введены в работу в конце 2012 года. В конце лета 2015 года завод начал выпускать металл, а в сентябре первая партия крылатого металла была отгружена потребителям.

БоАЗ станет одним из основных потребителей энергии, генерируемой Богучанской ГЭС. Производственный комплекс завода будет включать электролизный, литейный и анодный цеха, объекты электроснабжения и инфраструктуры. БоАЗ будет состоять из двух серий производительностью около 296 тыс. тонн алюминия в год каждая. Каждая серия включает в себя два производственных корпуса. Всего на БоАЗе будет установлено 672 электролизера. На заводе устанавливается оборудование ведущих мировых производителей из Канады, Франции, Австралии и Германии. В конце лета 2015 года был дан старт пуско-наладочным работам первой очереди строительства завода.

Пуск нового предприятия и формирование новой команды завода – это уникальная возможность изначально выстроить эффективную систему управления производственным процессом. Вживить процесс непрерывного совершенствования во все аспекты жизнедеятельности предприятия в самом начале его функционирования. Тем более, нельзя не воспользоваться уникальным опытом Компании «РУСАЛ», которая непрерывно занимается развитием собственной бизнес-системы, основанной на подходах TPS – Toyota Production System. Более того, хочется отметить, что руководством строительства завода занимается Инжинирингово-Строительный Дивизион РУСАЛа, возглавляемый А.Г. Баранцевым, чей опыт по внедрению подходов TPS обязательно должен быть перенят на новом предприятии. В данной статье приведён один из участков завода, на котором при проведении пуско-наладочных работ линий литья начали внедрять и развивать принципы и подходы производственной системы.

Пусконаладочные работы в литейном отделении начали в конце лета 2015 с пуска одной линии литья (далее линия №3). Для оценки хода и статуса работы линии командой завода был разработан стенд, на котором были выписаны составляющие линии по оборудованию (рис. 1).

Рис. 1. Стенд замечаний по оборудованию

На стенд выписывались все замечания по работе оборудования, которые специалисты o.d.t. устраняли. Приоритеты по устранению проблем и доработке узлов определялись утром. В течение дня специалисты шефмонтажа так же занимались и решением текущих проблем, что увеличивало время пусконаладочных работ.

Отсутствие производственного анализа затрудняло расставлять приоритеты и фокусироваться на наиболее значимых проблемах. Для решения этого вопроса были введены листы производственного анализа (рис. 2). На их основании стало возможным проводить анализ и оценку работы того или иного оборудования и делать акцент на наиболее проблемных участках. Видеть часто возникающие и затратные по времени простои по всем узлам линии.

Рис. 2. Пример листа производственного анализа

Для анализа и оценки текущей ситуации в литейном отделении был подготовлен ежедневный отчет-анализ. Формат данного документа позволяет оценить все составляющие производственного процесса (время цикла, объём производства, время простоев и их количество). А так же отразить предпринимаемые действия. Форма отчета представлена на рис. 3.

Рис. 3. Пример ежедневного отчета – анализа текущей ситуации

В данной форме приведен расчет целевого времени цикла – «Время такта» т.е. то время, которое мы можем позволить затратить для выполнения заказа. С помощью этого инструмента и в текущий момент времени проводится анализ динамики времени цикла, простоев и производительности линии. А так же оценивается статус выполнения задач и решения проблем.

Команде литейного отделения удалось снизить количество простоев на линии №3, что позволило с уверенностью приступить к пуску линии литья №2 для обеспечения бесперебойной переработки металла, поступающего с электролизного производства. Подход, отработанный при пуско-наладке линии № 3 продемонстрировал свою результативность и на второй линии, о чём свидетельствует снижение времени цикла (рис. 4,5). Сложность по пуску второй линии заключалась в том, что на линии предусмотрено два миксера, а не один, как на линии №3. Хотелось бы отметить, что отработанные действия командой на первой линии, помогли команде значительно сократить время пуско-наладочных работ на линии № 2 и выйти на автоматический режим литья в течении 3-х недель.

Рис. 4. Время цикла литья на миксере №8

Рис. 5. Время цикла литья на миксере № 7

Наиболее важная составляющая любого производственного процесса это люди. С целью повышения производительности и работоспособности оборудование, нельзя обходить вниманием этот наиболее значимый актив. Для успешной работы нам необходимо знать, кто и с какими навыками работает в подразделении. Для этого руководителями подразделения была разработана «матрица навыков» (рис. 6).

Рис. 6. Матрица навыков персонала

Этот инструмент наглядно демонстрирует способности персонала по всем, интересующим производство, навыкам. Помогает определить план развития персонала подразделения, а так же даёт четкое понимание руководству, как использовать свой персонал эффективно (правильные люди на правильных местах).

Для развития людей на местах так же был использован один из инструментов обучения – «Точечный урок» в оригинале – One Point Lesson. Этот инструмент помогает на производстве в трёх случаях: для описания базовых знаний, описания способа решения проблемы и для описания внедренного изменения (улучшения). Для оборудования литейного отделения за этот период разработано десяток «точечных уроков» по работе со струйным принтером, обвязочным устройством, приёмным устройством и другим оборудованием, а так же около 20 уроков с описанием ошибок оборудования и способа их устранения (примеры на рис. 7).

Рис. 7. (а) точечный урок по обвязочной машине

Рис. 7. (б) точечный урок по принтеру

Удобство использования данного инструмента заключается в том, что он рисуется на одном листе, не отходя от места, где этот урок должен быть проведен. На одном листе отражается только одна идея (обслуживание, работа, улучшение). Используется 80% визуализации и только 20% текста. Обучать должен тот, кто создал этот урок. Персонал, прошедший обучение расписывается, тем самым подтверждая получение знаний, и руководитель может быть уверен в том, что люди обучены. Желательно, что бы такие уроки создавались операторами, механиками, электрониками на местах.

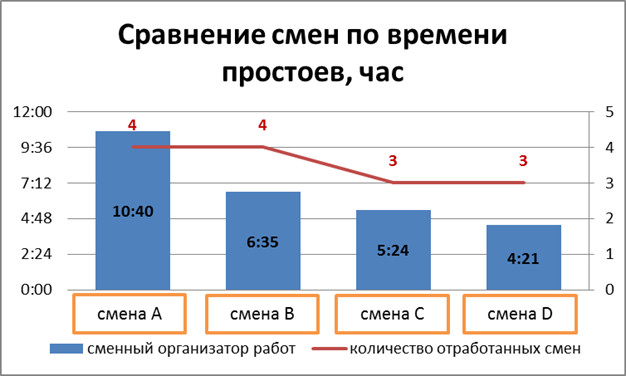

Дополнительно, для оценки влияния навыков и подготовки персонала, технологи подразделения начали использовать анализ работы смен по простоям (рис.8). Это решение поможет определить наиболее слабые смены и определить пути развития персонала. В дальнейшем такой анализ поможет выработать соревновательный дух между сменами при условии, если этот метод будет использоваться параллельно с обучением и развитием персонала, и не будет связан с наказанием людей. За время работы в литейном отделении наблюдалось достаточное количество вовлеченных и желающих развиваться, как операторов – технологов, так и механиков.

Рис. 8. Сравнение смен по простоям

Рис. 9. Форма бланка по охране труда

Помня о том, что «Безопасность превыше всего», в разделе «Люди» был подготовлен бланк оценки состояния охраны труда и опасных ситуаций (рис. 9). С помощью этого инструмента можно оценивать состояние безопасности в подразделении, количество опасных ситуаций и действий. На его основании легко делать анализ и разрабатывать мероприятия.

Моментально видеть отклонение и делать работу качественно с первого раза помогает дополнение к обычным стандартам и «точечным урокам», которое и взяли на вооружение специалисты литейного отделения - стандарты качества на одном листе. Это очень удобный и наглядный инструмент, позволяющий отобразить неприемлемую ситуацию и стандарт того, как должно быть. Пример, представленный на рис. № 10, позволяет быстро сориентироваться и понять, в правильном ли положении находится копировальный рулон аппликатора.

Рис. 10. Бинарный стандарт качества

В разделе «Методы» хочу отметить «Систему Управления Результативностью». Это система позволяет прозрачно коммуницировать по всем производственным вопросам и быстро реагировать на отклонения. Управление результативностью помогает бизнесу оценивать, взаимодействовать и улучшать показатели, с точки зрения персонала, безопасности, качества, производства, затрат, сервиса. С этой целью в литейном отделении был сделан первый шаг по внедрению данного подхода – структурирована доска с показателями подразделения (рис. 11). Необходимо отметить, что это только первые полшага на пути выстраивания данной системы. Когда эта система работает, мы можем своевременно получать ценную информацию, как с приборной панели автомобиля, не отвлекаясь от дороги. Конечно, приведённый пример не идеален и пока не отражает всех необходимых для успешного управления показателей. Однако, необходимо учесть то, что подразделение в начале пути и делает первые шаги в этом направлении.

Рис. 11. Доска показателей ЛО

Хотелось бы отметить, что любого рода изменения в подразделении предприятия, на заводе и тем более в Компании не возможны без поддержки руководителей. Именно вовлеченность и поддержка руководителя Инжинирингово - Строительного Дивизиона Компании «РУСАЛ» и стопроцентная вовлеченность в процесс генерального директора завода помогли команде подразделения в короткие сроки выполнить пуско-наладочные работы линий литья, внедрить некоторые инструменты производственной системы, а так же начать создавать «эталонный» участок в литейном отделении.

Конечно, в новом подразделении остаётся ещё много проблем, которые необходимо решать – стабилизировать качество, снизить брак до нуля, добиться нулевой поломки оборудования. Скептики скажут – это невозможно, однако и в мире, и в нашей стране есть масса примеров с положительным опытом, на который и стоит ориентироваться. Достигнутые результаты в начале пути свидетельствуют о том, что команда подразделения на правильном пути. Например, при расчетном времени такта литья 192 минуты время цикла в среднем снижено с 240 до 180 минут. Минимально достигнутый цикл литья 135 минут с тремя короткими остановками общей продолжительностью 7 минут, подтверждает результативность работы по снижению простоев оборудования линий литья. Стабильность работы оборудования позволила вывести линии на проектную мощность 25 тонн в час.

Вовлеченность и заинтересованность в результате персонала отделения приносит свои плоды. Как я отмечал в начале статьи, люди – наиболее важный актив компании, развивая и совершенствуя который, компания заведомо программирует себя на успех и достижение превосходных результатов.