Как компания прошла путь от диагностики потерь до создания проектного офиса по бережливому производству.

Участие в нацпроекте «Производительность труда» стало отправной точкой для системных изменений на предприятии УралРесурс. Всего за шесть месяцев компания прошла путь от диагностики потерь до создания проектного офиса по бережливому производству. Какая работа была проделана за эти полгода, где скрывались основные потери и как мы вдохновляли сотрудников на перемены? Рассказываем!

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Для производственных предприятий в России вопрос повышения производительности труда становится критически важным. Рост себестоимости, кадровый дефицит, ужесточение требований со стороны заказчиков – все эти факторы требуют от бизнеса быстрой адаптации. Однако традиционный путь экстенсивного развития больше не работает. Необходимо искать внутренние резервы, устранять потери, рационализировать процессы. Именно такую задачу и взяла на себя компания УралРесурс, приняв участие в нацпроекте «Производительность труда» в марте 2024 года.

18 марта 2024 года УралРесурс присоединился к национальному проекту «Производительность труда». Перед коллективом стояла задача – посмотреть на производственные процессы свежим взглядом, переосмыслить привычные действия, понять, что мешает работать быстрее, лучше и с меньшими затратами.

Пилотным участком стало производство 3D-ограждений. Выбор был продиктован весомой долей этого направления в структуре выручки предприятия – почти четверть всех поступлений, а также наличием множества взаимосвязанных операций.

Перед внедрением изменений сотрудники проектной команды прошли обучение по ключевым направлениям бережливого производства. Изучали как базовые подходы, так и прикладные методы. Обучение не только вооружило знаниями, но и задало ритм всей последующей трансформации.

В течение первых трех месяцев команда УралРесурс с помощью экспертов Регионального центра компетенций (РЦК) провела диагностику процессов на пилотном участке.

Результаты диагностики показали, что узкие места есть как на уровне организации потока, так и в технической части. Специалисты провели картирование, анализ «спагетти»-диаграмм, анкетирование внутренних клиентов, фиксировали производственные сбои. Картина потерь стала наглядной:

Важно отметить, что снижение производительности не всегда связано с недоработками персонала. Часто причины лежат в плоскости неэффективной организации: сотрудники вынуждены ждать, перемещаться, искать инструменты, разбираться с несогласованностью между участками. Работа идет, но не туда, куда нужно. Цель проекта заключалась в том, чтобы выстроить поток – непрерывный, логичный, согласованный.

Так были сформулированы задачи проекта:

Один из первых шагов – внедрение системы 5С. Эта система знакома многим в быту, пусть даже и не под таким названием. На кухне мы интуитивно группируем ложки, вилки и ножи, а на даче храним молотки и отвертки под рукой. Производство – не исключение. Нужно было сформировать у сотрудников привычку таким же образом организовывать и свое рабочее место, поощрить поддержание порядка.

Начали с сортировки. Лишние материалы и инструменты убрали, а те, в чьей полезности были сомнения, отправились в зону карантина. Если в течение месяца вещь не использовалась – значит, она не нужна. Простое, но эффективное правило.

Одновременно была нанесена разметка, определены зоны хранения, введены визуальные стандарты. Главное – не просто убрать, а обеспечить удобство, сократить ненужные перемещения, сделать нужное доступным.

Внедрение 5С на участке: до – после

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Чтобы видеть, как работает процесс, нужен инструмент визуализации. Производственный анализ стал таким инструментом. Его суть – в регулярном почасовом фиксировании ключевых параметров: план, факт, причины отклонений, простоев, уровень брака. Это позволяет не просто реагировать на сбои, а предупреждать их, видеть повторяющиеся паттерны, искать первопричины.

Данные анализа легли в основу переосмысления операций. Там, где действия дублировались, – их сократили. Там, где сотрудники тратили время на перемещения, – пересмотрели логистику.

Но любые изменения нуждаются в закреплении. Здесь на помощь приходят СОП – стандартные операционные процедуры. Ведь когда люди выполняют одни и те же операции по-разному, результаты тоже могут отличаться, вплоть до возникновения брака, отклонений в процессах и даже аварий. СОПы позволяют всем работать по единой, проверенной схеме, без «самодеятельности», но и без рутинной бюрократии.

Оборудование – не просто инструмент, а полноправный участник производственного процесса. Его неисправности, загрязнение, затрудненный доступ к узлам оборачиваются потерями. Поэтому одной из задач проекта стало внедрение автономного обслуживания. Теперь операторы сами отвечают за состояние техники: чистят, смазывают, инспектируют.

Это не просто передача полномочий – это изменение отношения. Когда человек чувствует ответственность за технику, на которой работает, он иначе относится и к ее обслуживанию, и к своей работе. Кроме того, чистая, ухоженная машина работает стабильнее, реже выходит из строя и легче поддается диагностике.

Визуально изменения были ощутимыми: очищенное, окрашенное оборудование, расчищенные зоны доступа, понятные схемы контроля. И главное – минимум простоев.

Оборудование почистили, покрасили, организовали беспрепятственный доступ (было – стало)

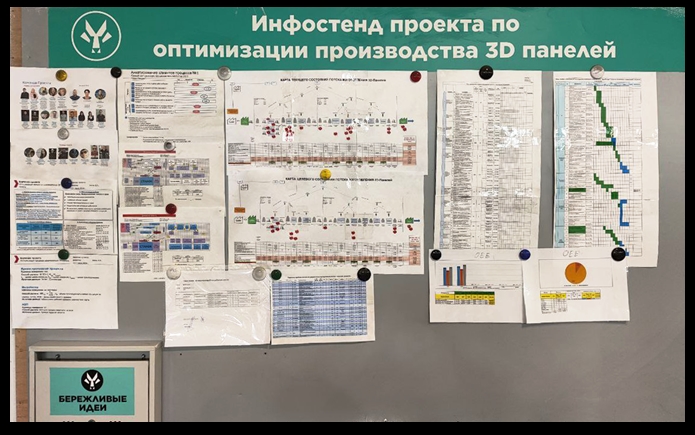

Невозможно добиться устойчивых результатов, если сотрудники не вовлечены в процесс. И первый шаг для решения этой задачи – эффективное информирование. Задача информационных стендов – не отчитаться, а сделать максимально прозрачным и понятным весь процесс изменений.

Инфостенд проекта

Следующий этап – стимуляция инициативы снизу. Была внедрена система рационализаторских предложений. Даже самое на первый взгляд незначительное предложение может повлиять на повышение производительности, поэтому внимательно рассматривается каждая заявка: будь то замена ручного инструмента на пневматический или предложение по реорганизации склада.

Также очень полезным был опыт участия сотрудников в деловых играх – «Фабрике офисных процессов» и «Фабрике производственных процессов».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Через полгода после старта проекта цифры говорили сами за себя. НЗП сократилось более чем вдвое, время протекания процесса уменьшилось, выработка на человека увеличилась. К концу года эффект усилился: НЗП – минус 71%, ВПП – минус 21%, выработка – плюс 27%.

Но самое главное – изменилась культура. Люди увидели, что их усилия приносят результат. Что бережливое производство – это не теория, а практический инструмент. Что инициатива важна и поддерживается.

На базе предприятия создан проектный офис. Его задача – не просто поддерживать достигнутый уровень, а развивать успех. Офис занимается обучением, расчетом экономического эффекта, организацией проектных команд и масштабированием лучших практик.

Результат участия нашей компании в проекте доказал, что инструменты бережливого производства работают. Теперь наша задача перенести полученный опыт сначала на процессы, обеспечивающие производство 3D-ограждений, а после и на все потоки создания ценности. Эти задачи требуют деятельного вовлечения всех сотрудников, дальнейшего обучения, повышения компетенций и осознанного отношения к своей деятельности. И опыт пилотного проекта подтверждает, что это нам по плечу!

Опыт УралРесурс показывает: производительность труда – это не про «быстрее работать», а про «работать умнее». Системный подход, вовлечение, обучение, визуализация и стандартизация – вот те рычаги, которые действительно дают эффект. Участие в нацпроекте стало для компании точкой роста. И этот рост продолжается.

«Для нашего предприятия это был стратегически важный шаг. Мы работали над тем, чтобы ускорить переналадки, снизить время простоя, повысить качество и, конечно же, изменить корпоративную культуру. Участие в проекте продемонстрировало, что мы готовы развиваться», – подчеркнул директор ООО «УралРесурс» Владимир Ногин.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Текст и фото: ООО «УралРесурс»