В блюминге №2 с помощью одного из инструментов WCM (World Class Manufacturing, Производства мирового класса) удалось решить проблему гнутья заготовки при пакетировании.

Благодарим редакцию газеты "Металлург" ПАО «АрселорМиттал Кривой Рог» за предоставление данного материала.

Вальцовщик Эдуард Немировский, старший мастер Александр Ткаленко и инструктор World Class Manufacturing (WCM) Александр Ромащенко - за обсуждением плана в комнате WCM на блюминге №2

Проблема заключалась в том, что концы заготовок имеют уширение по сравнению с телом заготовки. Из-за этого при пакетировании заготовок перед передачей их на холодильники склада готовой продукции нарушалась их прямолинейность. Перед отправкой заготовки потребителям кривизна должна быть устранена, ведь претензии от клиентов получать неприятно, да и репутации предприятия это плюсов не добавляет. Как подсчитали в цехе, за 2013 год было выявлено и отремонтировано более 1000 кривых заготовок. При этом дополнительное время, затраченное пратцен-кранами на ремонт кривых заготовок, составило более 180 часов. В пересчете на производительность цеха потеряно примерно 2 суток производства.

Боролись с проблемой, как могли. На ремонт одной заготовки уходило около 10 минут. Пока пратцен-кран ровняет заготовку, он отвлечен от основных технологических операций на адъюстаже по разгрузке заготовки с холодильников, пропускная способность склада готовой продукции снижается. Если не будет вовремя убран холодильник, то соответственно не будет куда принимать металл, то есть цех будет вынужден снижать производительность. К тому же, в процессе задействованы 2-3 человека, включая бригадира, который отвечает за отгрузку этой заготовки. В общем затраты как оборудования, так и человеческого ресурса значительные.

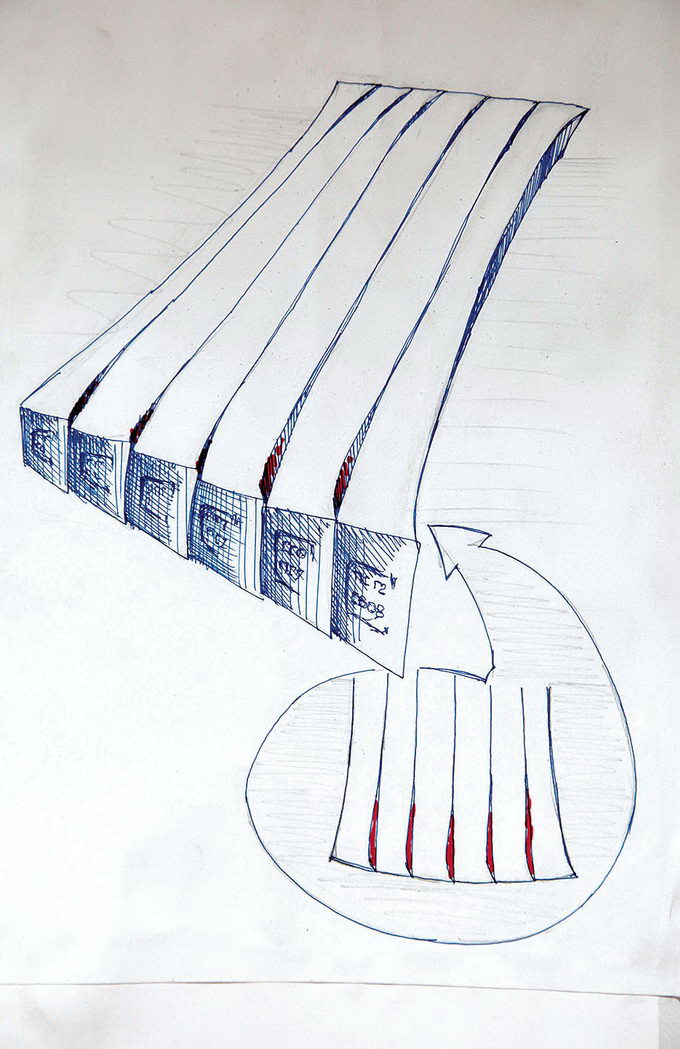

Так проблема выглядела графически

«Так получается, что избежать уширения заготовки, из-за которого и происходит гнутье, полностью нельзя, - рассказывает старший мастер производственного участка НЗС 900/700/500 цеха блюминг №2 Александр Ткаленко. - Даже технологией допускается 10% уширения от сечения заготовки, то есть, например, для заготовки 130 мм мы можем допустить уширение до 143 мм. С проблемой уширения концов заготовки мы боролись давно и добились нужного результата. Работа по устранению уширения концов была проведена с использованием другого «Быстрого Кайдзена».

Для решения проблемы в цехе блюминг №2 была создана команда проекта, в которую кроме Александра Ткаленко вошли операторы-вальцовщики Василий Петровский, Андрей Чаенков, Эдуард Немировский, слесарь-ремонтник Сергей Стариков, электросварщик Иван Яцеленко, а также инструктор World Class Manufacturing Александр Ромащенко.

«Как и требует методика «Быстрого Кайдзена» - «Быстрого улучшения», команда провела мозговой штурм, - отмечает инструктор World Class Manufacturing (WCM) Александр Ромащенко. - Ребята все обдумали, детально описали проблему, рассмотрели все возможные факторы, влияющие на искривление заготовки. Нашли все возможные причины, выделили из них истинные и уже согласно им нашли путь к устранению проблемы. Именно в этом и состоят плюсы «Быстрого Кайдзена» - мы решаем проблему только после того, как обнаружили истинную причину. Мы не устраняем первую же причину, которая лежит на поверхности, а потом бесконечно дорабатываем, потому что в процессе появляются новые проблемы. Здесь все изначально четко определено. Мы стараемся предусмотреть сразу все факторы, которые могут повлиять на проблему. И потом не нужно никакой доработки».

Как оказалось, хоть путь к решению проблемы был долгим, но само решение оказалось проще, чем о нем думали. В ходе проекта выяснилось, при изменении схемы пакетирования заготовок путем их кантовки на другую поверхность можно избежать соприкосновения заготовок по уширенной части концов и, соответственно, избежать их искривления. Если заготовку столкнуть с высоты, она за счет своей инерции, скорости упадет, скантуется, уширение пойдет по вертикали, соответственно получатся ровные передние концы, ровные задние концы, металл весь собьется в ровную пачку. Дело оставалось за малым - придумать «гору», с которой можно сбросить заготовку, и команда справилась с этой задачей на «отлично». При этом решение оказалось возможным реализовать с минимальными затратами и без привлечения других служб.

Бандажи на роликах пакетирующего рольганга, которые способствуют кантовке заготовки

Вальцовщики Василий Петровский, Эдуард Немировский и старший мастер Александр Ткаленко на складе готовой продукции возле штабеля ровных заготовок

«Мы рады тому, что работникам цеха блюминг №2 удалось решить эту проблему самостоятельно. Знания и огромный опыт участников команды помогли нам найти наиболее эффективное решение. С применением только б/у материалов, - говорит Александр Ткаленко. - Мы сделали бандажи из использованных труб, чтобы увеличить диаметр части роликов косого рольганга. С помощью токарей цеха расточили эти бандажи, во время ремонта вскрыли рольганг и с помощью вальцовщиков надели эти бандажи на ролики. В работе было задействовано 4 человека, вот и все затраты. А польза - огромная: с начала 2014 года мы не ровняли с помощью крана ни одной заготовки! Таким образом, с минимальными затратами удалось избавиться от проблемы, которая приносила серьезные потери производства, и, к тому же, мы снизили напряженность работы машинистов крана и сортировщиков склада готовой продукции. Так что теперь мы можем направить свои силы на новые улучшения».

Татьяна Филяева, Фото Андрея Онищенко