Команда заместителя главного инженера по техническому контролю РИЗа Сергея Филимонова стала лучшей по итогам конкурса «Лидер PSK» в первом квартале. Руководителям и специалистам удалось повысить износостойкость инструмента, работающего по технологии скайвинга, на 40%, при этом экономический эффект составил свыше 996 тыс. рублей.

Благодарим редакцию газеты "Вести КАМАЗа" за предоставление данного материала.

Сергей Филимонов, заместитель главного инженера по техническому контролю РИЗа

Выпуск нового продукта был освоен на заводе весной прошлого года. Попотеть пришлось и ризовцам, взявшимся за изготовление своего аналога фрезы, ранее закупавшейся у итальянской фирмы Samputensili, и дизелистам, которые вытачивали с её помощью шестерню ведомую для мостов КАМАЗа-6560. Новая технология была взята на вооружение, но при этом износостойкость инструмента составляла всего 60% деталей. На горизонте снова замаячил вопрос о закупках за рубежом…

Ризовцы решили принять вызов – повысить стойкость своего детища до уровня импортного. Созданная творческая межфункциональная команда из руководителей и специалистов сознательно шла на риск – если не удастся найти своего рецепта, придётся считать затраты…

– Проведённый анализ показал, что итальянский инструмент изготавливается из более качественной стали, – вводит в курс дела руководитель группы, заместитель главного инженера по техническому контролю Сергей Филимонов. – Мы тоже решили поменять материал заготовки из катаной стали на порошковую. Окончательный выбор марки был сделан ведущим инженером-технологом технологического отдела Олегом Рыковым. Кроме того, был доработан технологический процесс механической обработки.

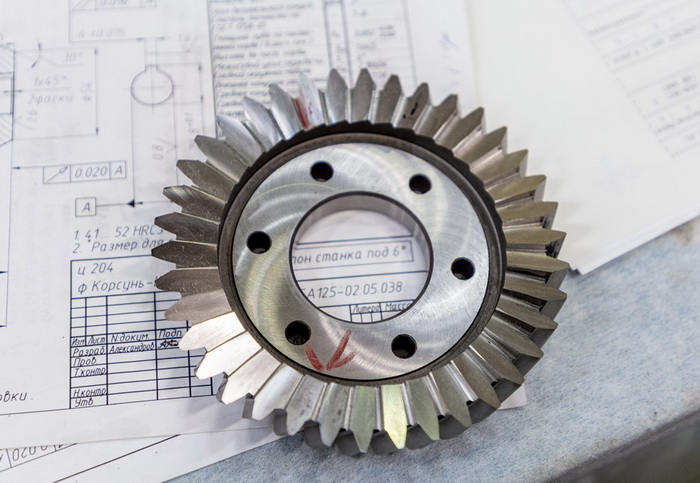

У фрез, обработанных поверхности по технологии скайвинга, очень сложный профиль

Большую роль в увеличении стойкости играет термическая обработка материала, требующая особо тонкой настройки. С этой задачей отлично справилась ведущий инженер-технолог технологического отдела Татьяна Ракитина.

Ранее считалось, что для максимальной эффективности инструмента необходима острая режущая кромка, но она, принимая на себя основной удар, быстро скалывалась, и инструмент выходил из строя. А итальянские производители, напротив, притупляют край. Руководитель группы инструментального отдела Виталий Гильман предложил схему притупления режущей кромки инструмента. Он же контролировал подбор состава износостойкого покрытия для фрезы, работающей по технологии скайвинга.

Реализация технической части проекта продолжалась три месяца. После этого почти год межфункциональная команда вела мониторинг эффективности инструмента. Предоставляя статистическую информацию, инженер-технолог отдела анализа инструмента Ильназ Гилазов особое внимание обращал на обеспечение качества обработки поверхности, производительность инструмента.

Исследования подтвердили – ризовцам удалось поднять стойкость фрезы до уровня импортной, что позволило получить годовой экономический эффект почти в миллион рублей. История освоения инструмента, работающего по новой технологии скайвинга, получила успешное продолжение, а контракты с Samputensili теперь точно останутся в прошлом.

Текст и фото: Татьяна БЕЛОНОЖКИНА