Любые концепции и подходы к организации производства постоянно развиваются и совершенствуются. Относится это и к системе вытягивания, которая завоевывает все большую популярность благодаря своей возможности снижать производство невостребованного товара, сокращать объемы складских запасов и незавершенного производства и в целом, делать процессы более эффективными и прозрачными. Одной из разновидностей концепции стало «параллельное вытягивание». Как его организовать и в чем его преимущества, мы рассмотрим на примере мебельной фабрики.

Концепция Бережливого производства предлагает производителям новый подход к организации процессов на предприятии – более рациональный, более эффективный и более конкурентоспособный. Его базой стал широкий набор инструментов, направленных на выявление и устранение потерь, повышение качества управления процессами, рациональное использование ресурсов предприятия. Сегодня эти инструменты знакомы очень многим производителям. Предприятия внедряют быструю переналадку, организуют рабочие места по принципам 5S, запускают сбор предложений по улучшению. Но это лишь первые шаги к бережливости. Более высокий уровень развития и внедрения Lean предполагает перестройку всей организации – это и создание производственных ячеек, и организация потока единичных изделий, и не в последнюю очередь – вытягивающее производство.

Классическое производство работает по принципу выталкивания, когда каждый работник в цепочке создания ценности выполняет свою часть работы, «выталкивая» ее на последующий этап вне зависимости от реальной потребности. Выталкивающее производство ориентируется, прежде всего, на предварительно составленный производственный план, а не на реальные потребности, которые могут измениться, и продукция не будет реализована. Также типичной проблемой являются большие объемы незавершенного производства, перепроизводство, загруженность складов, общая рассогласованность процессов.

Бережливое производство смещает фокус внимания на создание ценности для потребителя с минимальными затратами ресурсов и дает новые преимущества, недоступные производству партиями и очередями. В рамках вытягивающего производства старт производственному процессу дает сигнал с конечного этапа в потоке (в идеале – конкретный заказ потребителя) и продвигается выше по цепочке. Таким образом, производится только то, что нужно в данный момент (или потребуется в ближайшем будущем) и строго в нужном объеме. Это спасает от производства ненужного продукта, от накопления незавершенного производства, а также позволяет сократить запасы материалов и комплектующих.

Преимущества вытягивающего производства:

Концепция параллельного вытягивания (Parallel Pull Flow, PPF) не имеет принципиальных отличий от вытягивающей модели производства в целом. Оно лишь направлено на дальнейшее усовершенствование движения изделия в процессе производства благодаря оптимальному прокладыванию маршрута.

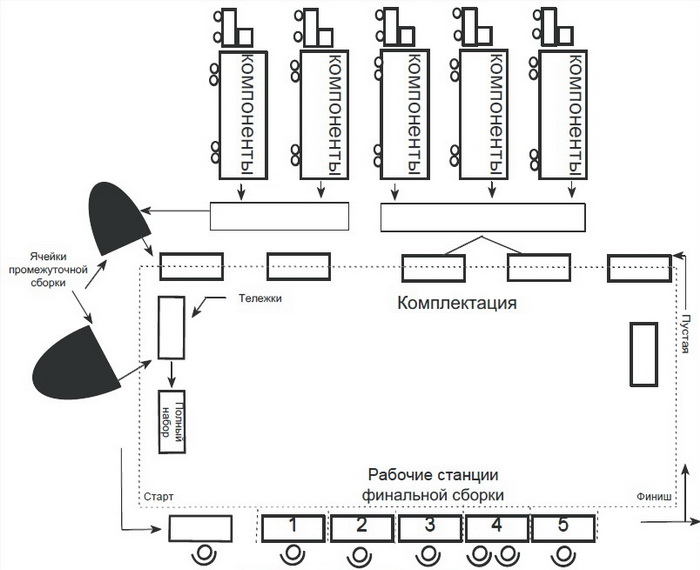

Рис. 1. Модель параллельного вытягивания

PPF работает по принципу петли – замкнутого прямоугольного или овального контура (рис. 1). В приведенном на рисунке 1 примере детали для сборки изделия перемещаются вдоль линии (например, на тележке, сборочной платформе, мобильном столе для сборки). На одной стороне контура проводится комплектация тележек необходимыми деталями, а параллельно ей проложена линия сборки. В идеальном варианте все компоненты доставляются в цех напрямую от поставщика без необходимости складского хранения. Тогда линия приемки, распаковки и распределения компонентов также прокладывается в цехе параллельно сборочной.

Старт процессу дает получение заказа на сборку конкретного изделия через автоматизированную систему. Пустая тележка (или тележки) продвигается по одной стороне контура и заполняется согласно перечню необходимых компонентов, указанных в заказе. Компоненты от внешних поставщиков поставляются напрямую к месту использования без проверки, поскольку компания работает с сертифицированными поставщиками, которые осуществляют обязательный выходной контроль по требованиям своего клиента. Таким образом, отпадает необходимость в проверке качества и полноты выполнения заказа при приеме. Часть компонентов, используемых на линии финальной сборки, производится в гибких производственных ячейках или на линиях промежуточной сборки самого предприятия. Они могут в свою очередь находиться в непосредственной близости от линии финальной сборки (если это позволяют размеры цеха), подавая изготовленные детали напрямую также по принципу вытягивания. Если такой возможности нет, взаимодействие с удаленными участками осуществляется при помощи системы канбан, которая позволяет соблюсти принцип вытягивания.

Собранные на заводе компоненты помещаются на тележку наряду с компонентами от поставщика. Когда тележка заполнена, она направляется на стартовую позицию линии финальной сборки – здесь начинается процесс сборки. После сборки готового изделия тележки движутся дальше по замкнутому контуру к исходной точке.

Темп сборочному процессу задает работник на станции 5 (рис. 1). Именно он «вытягивает» незаконченное изделие и приводит его в финальный вид. Поток сбалансирован таким образом, чтобы каждый этап сборки на каждой из станций занимал приблизительно одинаковое количество времени.

Чаще всего при организации вытягивающего производства возникает вопрос: что делать, если работник на одной из станций не выдерживает общий темп и деталь не готова к моменту требования со стороны стоящего ниже по потоку владельца процесса? Как не допустить простоев в случае задержек?

Для решения этой проблемы и обеспечения самостоятельной балансировки линии необходимо соблюдение трех условий:

При выполнении всех этих условий работа на линии сборки осуществляется беспрерывно, несмотря на временные задержки, которые случаются на любом производстве. Работник на станции передает незавершенное изделие на последующий этап по запросу, вне зависимости от того, успел он закончить свою часть работы или нет. Работник на следующей станции заканчивает работу и выполняет свою. Именно такой подход позволяет рабочим более свободно распределять задачи в ходе процесса сборки в соответствии с принципами Бережливого производства.

Пример 1. Задержка на конечном этапе сборки

На примере рисунка 1 рассмотрим следующую ситуацию: предположим, последний рабочий на станции 5 по какой-либо причине не имеет возможности вовремя закончить сборку, нарушая тем самым сбалансированность линии.

В случае организации сборочной линии по принципу PPF рабочие на предыдущих этапах не выталкивают незавершенное производство дальше по потоку, а ожидая сигнала с последующего этапа, продолжают работать, выполняя немного больший объем работ, чем обычно, из-за задержки на станции 5. Таким образом, каждый работник будет собирать деталь немного дольше обычного, и на станцию 5 деталь поступит в более доработанном виде. В результате рабочему на станции 5 остается меньше работы, и он получает возможность быстрее закончить свою часть работы, восстановить нужный темп, и линия вновь станет сбалансированной. Такая гибкость, присущая системам вытягивания, позволяет сгладить небольшие временные задержки без снижения производительности.

На традиционной поточной линии, работающей по принципу выталкивания, задержка на станции 5 вызвала бы сбой на всей линии, поскольку работники выше по потоку были бы вынуждены либо остановиться, либо продолжать выполнять свою часть работы и выталкивать ее ниже по потоку, что неизбежно привело бы накоплению больших объемов незавершенного производства на станции 5.

Пример 2. Задержка на промежуточном этапе сборки

Задержка может произойти не только на конечной станции, но и на одной из промежуточных, например, на станции 3. В выталкивающем производстве рабочий на станции 4 оказался бы в простое, ожидая деталь со станции 3. Однако принципы вытягивания подразумевают, что рабочий на станции 4 берет в работу деталь со станции 3, несмотря на то, что она не готова. Поскольку на каждой станции имеется полный набор комплектующих и инструментов, рабочий на станции 4 может закончить то, что не успел сделать рабочий на станции 3. Рабочий на станции 1, передавая деталь дальше, вводит на линию новую тележку с компонентами. Таким образом, временная задержка устраняется на последующих этапах сборки или же вытягивается до последней станции, где линия саморегулируется по описанному в примере 1 сценарию.

В рамках выталкивающего производства все сбои на линии приходится регулировать вручную: переводить работников на станции, которые не справляются с объемом работы. Такой подход требует слишком много времени и усилий и ведет к ненужным потерям. Приведенные примеры доказывают способность вытягивающего производства самостоятельно корректировать подобные проблемы, достигая бесперебойной работы линии.

Преимущества вытягивающего производства привлекают все большее количество предприятий. Рассмотрим пример практической реализации принципа параллельного вытягивания на фабрике по производству мягкой мебели.

Компания XYZ – крупный производитель мебели, начавший освоение Бережливого производства в ответ на усиление конкуренции на рынке, особенно со стороны производителей из стран с более низкой стоимостью рабочей силы и менее жесткими требованиями к качеству и безопасности труда. Копания представлена на рынке с начала двадцатого века; рассматриваемая фабрика специализируется на сборке широкого спектра продукции в своей нише. Производственные процессы на фабрике включают в себя раскрой и шитье обивки и изготовление деревянных рам. На фабрике используются станки с ЧПУ для резки различных деталей из фанеры и других компонентов. Операции по предварительной и основной сборке включают в себя сборку деталей механического основания.

Ранее на XYZ применялась традиционная система мелкосерийного производства. Но из-за несоответствия ее требованиям современного рынка компания решила осуществить переход к вытягивающему производству. Руководство приняло решение о внедрении нововведений не только для того, чтобы удержаться на плаву в условиях жестокой внутренней и внешней конкуренции, но и для повышения производственных показателей. Обеспечить желаемый результат были призваны подходы Бережливого производства. Пилотное внедрение началось на линии финальной сборки, где подготовка работников соответствовал требованиям PPF.

Обычно преобразование производства согласно принципам Бережливого производства начинается с формирования сети связанных производственных ячеек. Такая работа была проведена и в XYZ на начальных этапах производственной цепочки. Линия финальной сборки была оставлена без изменений, поскольку на тот момент времени этот вариант был оптимален. После анализа альтернатив было решено применить на данном этапе подход параллельного вытягивания.

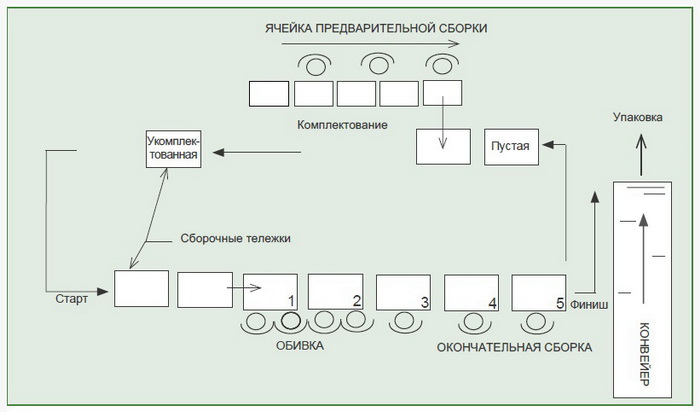

Рис. 2. Линия финальной сборки и ячейки предварительной сборки, работающие по принципу параллельного вытягивания, на мебельной фабрике XYZ

Линия финальной сборки в XYZ состоит из пяти рабочих станций, обслуживаемых семью работниками (рис. 2). На линию также поступают компоненты с пяти производственных ячеек предварительной сборки, обслуживаемых тремя работниками. Ячейки были размещены параллельно линии финальной сборки. Эти десять работников составляют команду 1. В будущем планируется создание второй линии по аналогичному принципу, которая расположится рядом с первой и будет обслуживаться командой 2. Тогда общее количество работников на двух параллельных сборочных участках, работающих по принципу вытягивания, составит 20 человек.

Контур параллельного вытягивания имеет прямоугольную форму, движение материалов и НЗП осуществляется против часовой стрелки. Как только мобильные сборочные платформы доставят готовую деталь на конвейер, который направляет их в зону упаковки, они возвращаются к месту начала сборки в ячейке. По пути они комплектуются новыми компонентами участков предварительной сборки.

Первые две рабочие станции на линии финальной сборки выполняют операции по обивке; каждая из остальных трех рабочих станций обслуживается одним работником. Работники передвигают сборочные платформы от одной станции к другой по рельсовым направляющим, смонтированным на цементном полу.

Процесс сборки начинается с того, что платформы прибывают к ячейкам предварительной сборки, где на них нагружают предварительно собранные детали. Затем платформа ожидает сигнала с первой станции линии финальной сборки. Когда работники на станции 2 вытягивают платформу со станции 1, работники на станции 1 вытягивают платформу, стоящую в ожидании сигнала. Такая последовательность действий сохраняется на всех 5 станциях.

До внедрения принципа параллельного вытягивания участок ифнальной сборки на фабрике XYZ производил 50 единиц продукции за 9-часовой рабочий день с использованием труда 23 работников. 9-часовой рабочий день состоит из 510 минут рабочего времени и обязательных перерывов (30 минут); соответственно, темп производства составлял 10,2 минуты на сборку одного изделия или приблизительно 5,9 изделий в час. Линию обслуживали 23 работника; таким образом, общие трудозатраты составляли 234,6 трудовых минут на изделие. Иными словами, за 9-часовой рабочий день один работник производил 2,17 единиц продукции.

После нововведений количество работников сократилось до 20 (Таблица 1). Количество изделий, производимых в новой системе, значительно возросло – с 50 до 75, то есть на 50%. Таким образом, за неделю удалось произвести на 125 изделий больше при меньшем количестве сотрудников. Общая производительность возросла с 2,17 до 3,75 единиц в расчете на одного работника, то есть на 72%. Кроме того, новая линия PPF позволила снизить время на сборку каждой детали на 33%.

К другим преимуществам новой системы можно отнести экономию пространства, что часто наблюдается при внедрении принципов Бережливого производства. Фабрика XYZ не стала исключением: на организацию новой линии сборки понадобилось на 20% меньше пространства.

Таблица 1. Традиционная линия сборки vs параллельное вытягивание

|

|

Традиционная линия сборки |

Параллельное вытягивание |

Процент улучшений |

|

Количество изделий за 9-часовую смену |

50 |

75 |

50% |

|

Всего изделий за неделю |

250 |

375 |

50% |

|

Количество работников |

23 |

20 |

13% |

|

Изделий в расчете на 1 работника |

2,17 |

3,75 |

72% |

|

Время на сборку 1 изделия (мин) |

10,2 |

6,8 |

33% |

В рамках концепции Бережливого производства персоналу как ключевому ресурсу производственной системы уделяется немало внимания. Параллельное вытягивание соответствует этим принципам, обеспечивая эффективную организацию рабочего пространства в соответствии с потребностями сотрудников. Работники могут корректировать нагрузку, помогая друг другу, если кто-то из коллег не справляется со своим объемом работы. Это укрепляет командный дух сотрудников и снижает стресс на рабочем месте.

Кроме того, в компании XYZ большое внимание уделяется вопросам здоровья и профилактики заболеваний среди сотрудников и эргономичности рабочих мест. Так, рабочие места оснащены резиновыми ковриками для безопасного передвижения вдоль линии сборки и в ячейках. Коврики поглощают удары, что снижает усталость и частоту и остроту мышечно-скелетных повреждений в руках, спине и плечах.

Помимо повышенной эргономичности рабочих мест, положительное влияние на здоровье работников оказывает планировка линии вспомогательной сборки по принципу параллельного вытягивания, в результате чего работники двигаются, а не находятся в однообразной позе. Это приводит к укреплению костей, снижению холестерина и устранению бляшек в кровеносных сосудах, оздоровлению сердца, снижению риска скопления венозной крови, которое может привести к тромбозу глубоких вен. Повышение подвижности в результате выполнения дополнительных рабочих задач также заметно снижает риск туннельного синдрома, характерного для сборочных производств с повторяющимися движениями, которые могут привести к повреждениям запястного канала и другим мышечно-скелетным повреждениям.

Внедрение Бережливого производства требует изменений на системном уровне – изменений, которые затрагивают каждый сегмент компании, от бухгалтерии до службы доставки. Компания XYZ начала реорганизацию своей производственной системы согласно принципам Lean для повышения своей конкурентоспособности, внедрив на одной из своих фабрик гибкие производственные ячейки и вытягивающее производство.

Полученные результаты наглядно демонстрируют, что новая линия, работающая по принципу параллельного вытягивания, намного эффективнее системы выталкивания по всем производственным параметрам. Внедрение PPF позволило повысить эффективность участка, увеличить производительность труда, сократить численность персонала, а соответственно, и затраты на производство единицы продукции. Кроме того, был повышен уровень безопасности и улучшено состояние здоровья работников в результате формирования эргономичной рабочей среды.

Переход к вытягивающему производству очень непростая задача, требующая, прежде всего, твердости и постоянной вовлеченности высшего руководства компании, а также серьезного предварительного обучения персонала. Однако такой подход обеспечивает множество преимуществ по сравнению с выталкивающим производством – и не только экономического плана. В числе дополнительных преимуществ – повышение качества коммуникации, активности на рабочем месте и ответственности сотрудников за свою работу. Вытягивающее производство дает работникам возможность контролировать скорость производственного процесса и мотивирует их на качественное выполнение своей работы.

Текст: Ольга Гончарова

Материал подготовлен на основании данных: Steve L. Hunter, Steven H. Bullard, Philip H. Steele, W. Duane Motsenbocker, Al Schuler, Parallel Pull Flow: A New Lean Production Design, Research Bulletin, Forest and Wildlife Research Center, Mississippi State University.

Статья, предложенная для вашего ознакомления, была впервые опубликована в Альманахе «Управление производством». Скачать бесплатный .PDF выпуск, узнать больше об издании и оформить подписку для получения полного доступа к уникальным материалам можно здесь: http://www.up-pro.ru/shop/almanach/