Из каких шести элементов состоит система и какие 13 направлений определены как эталонные.

С 2019 года в РИТЭК реализуется проект «Повышение эффективности российских организаций бизнес-сегмента «Геологоразведка и добыча». Один из его этапов – формирование и внедрение Системы непрерывных улучшений (СНУ).

Система непрерывных улучшений – это не просто набор определенных инструментов, практик и стандартов, направленных на повышение экономической и технологической эффективности, сокращение абсолютных и удельных затрат в рамках операционной и инвестиционной деятельности через совершенствование производственных бизнес-процессов. Это идеология, основанная на постоянном стремлении к устранению всех видов потерь.

Суть внедрения СНУ состоит в том, чтобы сотрудники РИТЭК, выполняя свои ежедневные обязанности, взаимодействуя с коллегами внутри своего подразделения, других отделов (цехов), представителями организаций и государственных структур, были нацелены на непрерывный поиск скрытого потенциала и увеличение прибыли, каждый по отдельности и в команде работали на успех предприятия. В этом процессе должны участвовать все – от директора до рядового сотрудника.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Система непрерывных улучшений состоит из шести ключевых элементов:

В 2022 году в ООО «РИТЭК» для формирования базы компетенций работников в области повышения эффективности определены 13 направлений деятельности Общества, так называемых эталонных процессов.

Работа по выявлению и реализации потенциала эталонных процессов является целью первого элемента СНУ – «Эталонные производственные и инжиниринговые процессы».

Для выработки решений, направленных на повышение эффективности эталонных процессов, в РИТЭК созданы рабочие группы, которыми руководят заместители генерального директора. По состоянию на 22 июля 2022 года было утверждено 46 паспортов инициатив, в проработке еще 8. Суммарный экономический эффект от реализации предложений за 2022–2024 годы составит более 1,27 млрд рублей.

Эталонные производственные и инжиниринговые процессы:

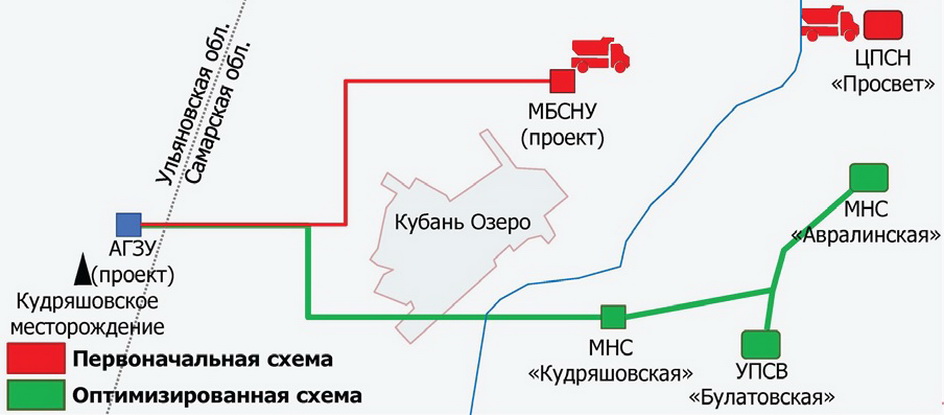

Один из примеров – «Оптимизация системы сбора нефтесодержащей жидкости (НГСЖ) с куста скважин № 100, 102, 103, 104, 106, 107, 108, 109, 110, 111 Кудряшовского месторождения ТПП «РИТЭК-Самара-Нафта».

Текущая схема предусматривает, что с Кудряшовского месторождения по выкидным линиям под давлением продукция скважин поступает на автоматическую групповую замерную установку-1 (АГЗУ-1) и далее по нефтегазосборному коллектору на малогабаритную блочную сепарационно-наливную установку «Кудряшовская». После сепарации попутного нефтяного газа нефтесодержащая жидкость отправляется автотранспортом в цех подготовки и сдачи нефти «Просвет» для сдачи в систему ПАО «Транснефть». Газ утилизируется на факельной установке.

После проведения «мозговых штурмов» и применения методики стоимостного инжиниринга было предложено изменить схему транспорта таким образом, чтобы после АГЗУ-1 нефтегазосодержащая жидкость поступала на магистральную насосную станцию (МНС) «Кудряшовская» и далее в точку врезки в трубопровод МНС «Авралинская» до установки предварительного сброса воды «Булатовская». Оптимизация системы сбора позволит сократить производственные расходы за счет отказа от автотранспорта. Экономический эффект за 2022–2024 гг. составит 64,1 млн рублей.

Еще один пример – как ТПП «Волгограднефтегаз» сокращает затраты на транспортные услуги.

Один из тринадцати эталонных процессов «Системы непрерывных улучшений» – «Управление транспортом». В рамках этого направления в цехе добычи нефти и газа (ЦДНГ) № 2 «Жирновский» ТПП «Волгограднефтегаз» реализован пилотный проект, позволяющий значительно сократить затраты за счет отказа от дорогостоящих услуг подрядчика в пользу аренды.

Если раньше операторов по добыче нефти и газа доставляли до сборного пункта, а дальше они обходили производственные объекты пешком, преодолевая значительные расстояния, то теперь к месту работы и по маршруту обхода скважин они передвигаются самостоятельно на автомобилях «Нива» (приобретено 10 единиц – прим. ред.).

Такой подход имеет ряд преимуществ. Во-первых, сокращается время реагирования на последствия нештатных ситуаций, которые потенциально могут возникнуть во время производственного процесса. Во-вторых, за счет увеличения мобильности операторов стало возможным реструктурировать штатную численность – перевести часть освободившихся работников на вакантные должности других объектов ЦДНГ.

Итоги реализации пилотного проекта «Оптимизация объемов закупаемых транспортных услуг» станут известны к концу года. В дальнейшем этот опыт может быть тиражирован как на территориально-производственном предприятии, так и в РИТЭК в целом.

Значительной экономии ТПП «Волгограднефтегаз» удалось достичь и путем отказа от автотранспорта подрядной организации в пользу приобретенных Обществом снегоболотоходов. Универсальные вездеходы-амфибии обеспечивают отличную проходимость в любых природных условиях и уже применяются на Чухонастовском месторождении. Кроме экономии затрат использование данных транспортных средств позволяет операторам по добыче нефти и газа беспрепятственно доезжать до производственных объектов в период осенне-весенней распутицы.

Фото: АО «РИТЭК»