В АО «ЦКБМ» внедрили три устройства каракури, которые позволили значительно сократить объем ручного подъема грузов в ежедневных операциях.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Раньше операторы на механическом участке вручную переставляли тару с деталями весом 16 кг с одного рабочего места на другое.

Участники рабочей группы по внедрению каракури, предложили внедрить принцип перемещения тары с использованием поворотного рольганга и без усилий перемещать тару с заготовками между рабочими местами.

В результате время перемещения сократилось в 6 раз, исчезла необходимость ручного труда по перестановке тары в 16 кг - для регулярной операции это более 8 тонн в год.

Раньше на заготовительном участке заполнение полок стеллажа выполнялось вручную и для загрузки тяжелой тары на верхние уровни необходимо было привлекать помощь. Начальником производства Романом Подгурским и мастером участка Павлом Скопцовым было принято решение об изменении принципа загрузки гравитационных стеллажей и внедрения принципа перемещения тары с использованием тележки с лифтовым подъемником, который позволяет без усилий перемещать тару с заготовками на полки стеллажа.

Это позволило сократить время на перемещение тары в 2,5 раза и улучшить условия труда сотрудника. Тара в 20 кг теперь поднимается с помощью устройства - исключено более 15 тонн ручного труда в год.

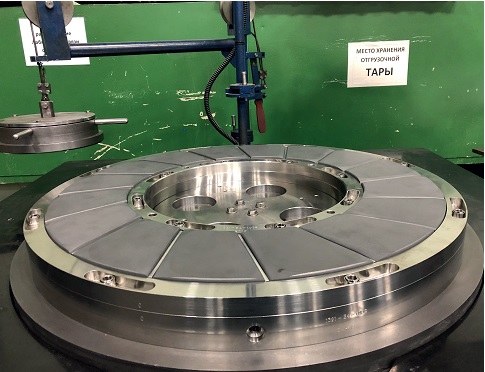

До оптимизации на сборочном участке оператору приходилось вручную поднимать и перемещать притир весом более 20 кг . Это увеличивало риск сколов салицилового графита при опускании на притираемый узел. Кроме того, периодически приходилось привлекать дополнительных сотрудников для удобства и безопасности перемещения притира.

Для перемещения притира был разработан и внедрен рычагово-поворотного механизм. За счет этого была уменьшена трудоемкость операции и сокращены перемещения сотрудников для привлечения помощи. Исключена необходимость регулярного ручного перемещения притира - это более 15 тонн ручного труда в год.