В процессе развития компании возможны периоды резкого роста производства, иногда превосходящие расчетные и плановые показатели в несколько раз. Этот период становится заметным при возникновении огромных очередей на обслуживание. В этот кризисный для компании момент, а увеличение производства – это такой же кризисный момент, как и его спад, многие системы управления оказываются бессильны в борьбе с очередями. Что делать в такие моменты, и какие методы управления применять в этом случае расскажет эта статья.

Автор: Сергей Литвинов, генеральный директор, ООО «РЭСТОК»

В статьях «Живой склад» и «Конвейер идей, или как идеи овладевают массами» мы рассмотрели, как для улучшения основных операционных показателей распределительного центра, склада или производства использовать концепцию КАЙДЗЕН. Мы также отметили те факторы, без решения которых использование этой концепции невозможно. Несмотря на огромные преимущества, которые дает этот подход, Кайдзен имеет один очень существенный недостаток – время внедрения: по мнению специалистов, существенных результатов можно достичь не ранее чем через 5–10 лет. Основная проблема в том, что необходимо не только внедрить методику, но и изменить отношение людей к работе, что требует гораздо больше времени и сил. В процессе развития компании часто возникают периоды скачкообразного увеличения объемов производства, например при увеличении доли рынка, занимаемого компанией, при выходе на новые рынки или предоставлении клиентам новых услуг. В такие моменты требуется достаточно быстро отреагировать на изменения и принять ряд мер по увеличению производительности. Это состояние становится заметным по длине очередей на обслуживание или по значительному увеличению сроков выполнения заказов. Как результат, растет объем незавершенного производства, падает качество продукции и обслуживания клиентов, значительно увеличиваются финансовые потери. Компания теряет клиентов, репутацию и деньги. Что делать в этом случае? Какие методики управления помогут быстро и эффективно справиться в случае резкого увеличения объемов производства?

Несмотря на то, что очереди снижают общую производительность системы и, как следствие, качество обслуживания клиентов, существование очередей – нормальное состояние системы. Очереди и управление ими является одним из важнейших аспектов операционного менеджмента. Знать, как обращаться с ними, необходимо при составлении производственных графиков, проектировании операций, планировании товарно-материальных запасов и т.д. На поточных производствах с «выталкиванием» заявок, к числу которых относятся и распределительные склады, скорость комплектации заказов является приоритетным фактором для клиента. По завершении операции на одном участке заявка «выталкивается» на следующий независимо от его готовности принять заявку на дальнейшую обработку. Общая производительность такой системы определяется производительностью самой трудоемкой операции или, как говорят, самым слабым ее звеном. Уже много лет в японской промышленности развивается другое направление поточных систем с «вытягиванием» изделий. В этом случае обрабатываемые изделия последовательно «вытягивают» с предыдущего участка по мере необходимости. Такие производственные системы обычно довольно просты по структуре. Передача информации от участка к участку в основном осуществляется с помощью бумажных или пластиковых карточек («Канбан»). Для повышения эффективности любых производственных систем, в которых имеются или периодически возникают очереди, применяются специальные методы управления и математического моделирования. Рассмотрим некоторые из них.

Один из самых известных методов решения задачи управления очередями – теория массового обслуживания, или теория очередей. Теория массового обслуживания – область прикладной математики, занимающаяся анализом процессов в системах производства, обслуживания и управления, в которых однородные события повторяются многократно, например на автоматических производственных линиях. В теории массового обслуживания широко используются методы теории вероятностей и математической статистики. Задачи этого метода носят оптимизационный характер и, в конечном итоге, включают экономический аспект по определению такого варианта системы, при котором обеспечивается минимум затрат от ожидания обслуживания, потерь времени и ресурсов. Самое широкое развитие и применение этот алгоритм получил в информационном оборудовании, где количество многократно выполняемых операций предельно велико, а очереди и алгоритмы их обслуживания составляют основу средств поддержки QoS (Quality of Service – качество обслуживания). Эти механизмы управления очередями используются в любом сетевом устройстве с коммутацией пакетов – маршрутизаторе, коммутаторе локальной или глобальной сети, конечном узле. Подробное описание этого механизма см. в [1].

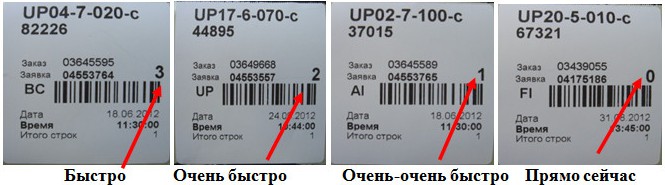

Механизм использования лучших достижений из различных областей техники широко применяется в практике управления и называется изоморфизмом (от др.-греч. ἴσος – равный, одинаковый, подобный и μορφή – форма). Я рекомендую всегда, когда только возможно, использовать этот метод, чтобы получить качественные и быстрые результаты при решении сложных технологических и организационных задач в любых областях науки и техники. На основании этого метода нами был реализован механизм диспетчеризации обработки заявок, схожий с механизмом обработки пакетов в коммутирующем устройстве. Поступившая в период перегрузки заявка, как и пакет, помещается в очередь согласно его приоритету. На рисунке 1 приведен пример использования четырех приоритетных очередей: с высоким (0), средним (1), нормальным (2) и низким приоритетом (3).

Рис. 1. Установление различного приоритета при сборе заявок – «умная очередь»

Приоритет очереди на сбор заявки имеет абсолютный характер предпочтения при обработке: пока из более приоритетной очереди не будут выбраны все заявки (пакеты), сотрудник (устройство) не переходит к обработке следующей, менее приоритетной. Поэтому заявки (пакеты) со средним приоритетом всегда обрабатываются только тогда, когда очередь заявок (пакетов) с высоким приоритетом пуста, а заявки (пакеты) с низким приоритетом – только когда пусты все вышестоящие очереди. Расставив приоритеты для заказов, можно выделить определенное количество ресурсов (аналог ширины информационного канала) для каждого из них и создать т.н. «умную» очередь. «Умную» очередь создали и мы, выбрав следующие критерии (см. рис. 1).

0. Высокий приоритет («ПРЯМО СЕЙЧАС») для особо важных клиентов, больших по весу заказов и однострочных заказов без добавок (заявки с предельно большой и предельно малой трудоемкостью выполнения).

1. Средний приоритет («ОЧЕНЬ-ОЧЕНЬ БЫСТРО») для предельно трудоемких заявок основного сегмента обслуживания.

2. Нормальный приоритет («ОЧЕНЬ БЫСТРО») для предельно трудоемких заявок прочих сегментов обслуживания.

3. Низкий приоритет («БЫСТРО») – все остальные заказы прочих сегментов обслуживания.

Если производственная система не перегружена и производительность участков равна количеству заявок в очереди, для всех заявок автоматически назначается нормальный приоритет (2). В случае перегрузки системы выполняется переход на управление с указанием приоритета.

Основное преимущество работы с приоритетами – это поддержка определенного уровня сервиса и некоторое увеличение производительности системы в случаях перегрузки за счет создания гибкой очереди и мониторинга системы диспетчером. При использовании теории очередей необходимо детально сегментировать весь процесс. Сегментация процесса дает не только его четкое понимание, но и делает его возможным для описания математическим аппаратом и имитационного моделирования.

Приведу небольшой пример классификации очередей.

1. По характеристикам входящих потоков:

2. По параметрам очередей:

Рис. 2. Самая популярная и самая простая многолинейная «умная очередь»

3. По структуре очередей:

4. По сценарию выхода из системы клиента:

Диспетчеризация очередей может осуществляться как в ручном (редкие случаи перегрузок), так и в автоматическом режиме (частые перегрузки в системе). В нашей компании используется в основном ручной режим диспетчеризации.

Основная проблема в этом случае заключается в сильном психологическом давлении на диспетчера, особенно если он находится в «производственном процессе», т.е. размещен непосредственно на участке или доступен через различные информационные каналы (телефон, электронная почта или ЧАТ). Можно представить качество работы авиадиспетчера, если разместить его в здании аэропорта, а не в отдельно стоящей диспетчерской башне. Постоянные просьбы изменить приоритетность в тех или иных обстоятельствах не дадут возможности управлять системой в целом. Именно поэтому авиадиспетчер и физически, и логически отделен от операционного процесса (см. рис. 3).

По этому пути пошли и мы, расположив диспетчера за пределы операционного участка.

Рис. 3. Диспетчерская башня находится НАД всем «производственным процессом»

Результаты не заставили себя долго ждать, качество обслуживания (количество не вовремя отправленных заказов уменьшилось на 40%) и производительность участка увеличились на 10–15%.

Рассмотрим известный метод критического пути, который широко используется при планировании и управлении проектной деятельностью. В основе метода лежит определение наиболее длительной последовательности задач от начала проекта до его окончания с учетом их взаимосвязи. Задачи, лежащие на критическом пути (критические задачи), имеют нулевой резерв времени выполнения и в случае изменения их длительности изменяют сроки выполнения всего проекта. Следовательно, при выполнении проекта критические задачи требуют более тщательного контроля, в частности, своевременного выявления проблем и рисков, влияющих на сроки их выполнения. В процессе расчета критического пути строятся сетевые графики, и используются различные механизмы сокращения сетевого графика за счет привлечения дополнительных ресурсов к выполнению работ на критическом пути; снятием работ, не относящихся к критическому пути; запараллеливанием работ. В случае поточной производственной системы все операции лежат на критическом пути и для повышения производительности системы можно использовать и привлечение дополнительных ресурсов, и запараллеливание операций, и устранение каких-либо операций (например, операции дополнительного контроля качества продукции, перенеся решение вопросов качества на технологический уровень или повышая качество работы персонала). Именно применение этого метода приводит к изменению технологии подбора заказов от «позаказного метода сбора», когда один заказ собирает один сборщик, к «волновому методу сбора», когда один заказ собирается в нескольких сегментах склада многими сборщиками. Один очень длинный путь сбора многострочного заказа в данном случае распараллеливается между несколькими сборщиками, сокращая в несколько раз время сбора заказа. Справедливости ради стоит отметить, что и увеличиваются затраты на дополнительную операцию по комплектации заказов, пусть и не очень трудоемкую, но тоже относящуюся к критическому пути.

Теория ограничений (Theory of Constraints, TOC) – популярная методология менеджмента, разработанная в 1980-е гг. Элияху Голдраттом, в основе которой лежит нахождение и управление ключевым ограничением системы, которое предопределяет успех и эффективность всей системы в целом. Основной особенностью методологии является то, что при управлении очень малым числом аспектов достигается эффект, намного превышающий результат одновременного воздействия на все проблемные области системы сразу или их большинство. Применение методологии позволяет повысить эффективность работы компании почти без дополнительных инвестиций и расширения штата. Главное – правильно выбрать точки приложения усилий.

Для достижения результатов, раньше казавшихся заоблачными, компании предлагается сделать всего пять шагов:

Одним из ключевых инструментов повышения производительности системы, в которой выявлено узкое место, является механизм DBR (Drum, Buffer, Rope – барабан, буфер, веревка). Он же довольно образно демонстрирует и принцип работы метода.

Этот метод герой книги «Цель» Алекс Рого изобрел во время похода с отрядом бойскаутов [2]. Его колонне никак не удавалось установить правильный темп и соблюсти график движения. Быстрые всегда норовили уйти вперед, а медленные отставали. Поскольку колонна растягивалась, Алексу приходилось постоянно ее останавливать и дожидаться отстающих. Участники похода злились, отряд выбился из графика, а самым печальным было то, что совершенно невозможно было понять, когда же на самом деле они дойдут до цели.

Первым делом Алекс Рого перестроил колонну. Быстрые участники отправились в конец, медленные – в начало. Возглавил колонну вечно плетущийся позади самый медленный скаут. Как узкое место определяет производительность системы, так и скорость самого медленного участника похода стала определять общую скорость движения.

Колонна перестала растягиваться, однако темп ее движения оставался неравномерным. Тот, кто шел быстрее, натыкался на идущего впереди, сбавлял скорость, а затем, получив тычок сзади, брал привычный темп и снова натыкался на того, кто шел перед ним. Проблема была в том, что каждый из участников колонны сохранил собственную скорость движения даже в рамках отведенного пространства. Эту проблему решили с помощью барабана, который стал задавать ритм – единую скорость движения для всех. Причем, барабанил тот самый медленный бойскаут – узкое место системы. Следуя этой метафоре, именно оно должно задавать ритм работы на производстве, определяя частоту следования заготовок и, следовательно, оптимальный размер партии.

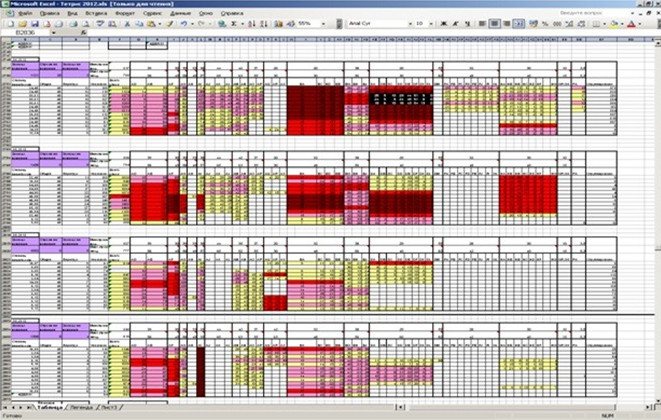

Первым и самым важным шагом при использовании теории ограничений является поиск самого узкого звена или ограничения системы. Сложность увеличивается в геометрической прогрессии с ростом числа очередей и в отсутствие линейного прохождения заказа. Например, в нашей компании в выполнении только основных производственных операций участвует более 70 сотрудников, имеется более 50 секторов обслуживания (проходов склада). Все эти ресурсы со своими ограничениями образуют еще пять крупных операционных очередей: очередь на приемку, раскладку, сбор, комплектацию и упаковку. Таким образом, общее число узких мест может превысить некий доступный для быстрого анализа предел (в нашем случае это более 60 узких мест). Оперативно обнаружить узкое место без специальной информационной системы затруднительно, а порой нереально. Когда мы первый раз столкнулись с появлением значительных очередей, вызванных резким увеличением объемов производства, мы стали в файле электронной таблицы фиксировать длину очереди. В нашем случае она определяется количеством операций перед определенным ограничением. В строках мы откладываем часовые срезы длины очередей, а в столбцах – очереди перед конкретным ограничением. Зная производительность сотрудника при выполнении операции, мы рассчитываем степень его перегрузки и выделяем ее цветом (чем больше перегрузка, тем насыщеннее и темнее цвет). В результате получилась динамическая таблица с данными для анализа (см. рис. 4), заполняемая ежечасно.

Рис. 4. Таблица с ручным заполнением длины очередей для мониторинга диспетчеризации

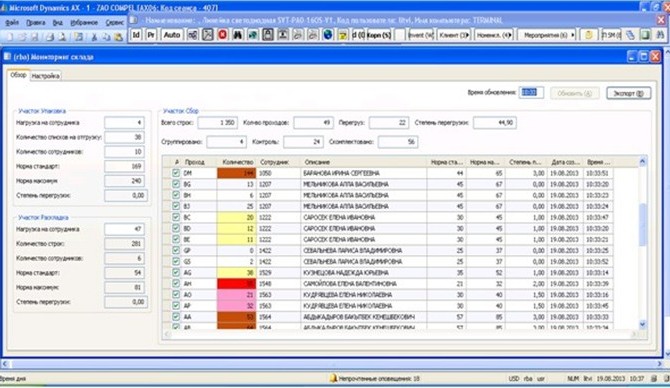

Вид цветной таблицы нас сильно удивил, т.к. напомнил знакомую с детства игру «Тетрис». Действительно, для того чтобы разгрузить очень перегруженную область черного цвета (перегрузка звена или длина очереди в 5 и более раз превышает нормативную загрузку), достаточно переместить сотрудника из белой незагруженной области. Просматривая данные в динамике и наблюдая перегрузку того или иного участка, мы постепенно разгружали его, передавая часть объемов работы наименее загруженному сборщику. Далее алгоритм повторялся, и мы снова искали наиболее перегруженное звено и разгружали его за счет перераспределения объемов работы. Результатом решения этой оптимизационной задачи стала одинаковая для всех загрузка или желтый цвет очереди. Мы подали заявку на автоматизацию этого механизма и через некоторое время получили очень удобный автоматизированный модуль – «Мониторинг загрузки», который мы успешно применяем в настоящее время (см. рис. 5).

Рис. 5. Вид рабочего экрана программного комплекса «Мониторинг склада»

Использование автоматизированной системы в 4 раза увеличило количество срезов наблюдения, что позволило диспетчеру принимать решение о перераспределении ресурсов гораздо раньше возникновения критически опасной перегрузки. Система управления стала работать более «тонко» – уже не допускается работа в «черном цвете».

Все описанные выше методики применимы для совершенствования любых функций предприятия, где можно выделить набор повторяющихся операций. Необходимо иметь в виду, что после устранения наиболее критичных ограничителей в производственной сфере проблемы, скорее всего, перекочуют в другие функции, в т.ч. управленческие, или вообще за границы предприятия – на рынок. Например, подняв производительность предприятия до уровня текущего максимального спроса, возможности расширения узкого места стоит искать уже в области маркетинга или сбыта, логистики, разработки продукции, скорости внедрения инноваций, а то и особенностей бизнес-модели компании.

Разобраться с непроизводственными проблемами помогает еще одна технология теории ограничений – «мыслительные процессы», описанная в [3]. В продолжении этого романа Алекс Рого уже возглавляет три компании, входящие в конгломерат. У него есть три месяца на то, чтобы сделать их прибыльными. Чтобы найти ответы на мучающие Алекса непростые вопросы (потребности клиентов, инвестиционный потенциал предприятий, верная стратегия развития холдинга), он прибегает к «мыслительным процессам» – совокупности логических инструментов, которые позволяют существенно упростить и упорядочить описание сложных систем, помогая понять и решить скрытые в них проблемы. При этом сами принципы мышления Голдратт, конечно, не изобретал – он лишь использовал хорошо известные инструменты логики, применив их для решения новых проблем.

После использования теории ограничений для решения операционных задач мы стали применять ее в методе непрерывного повышения качества всех организационных процессов (Total Quality Management, TQM). Главная идея TQM состоит в том, что компания должна работать не только над качеством продукции, но и над качеством организации работы в компании, включая работу персонала. Постоянно совершенствуются три следующих компонента: качество продукции; качество организации процессов; уровня квалификации персонала.

Добавив к количественным операционным показателям показатели качества работы, технологии, процесса, продукции, как различного рода несоответствия к определенным операционным показателям, мы снова получили набор очередей. К этим очередям мы опять применяем пять шагов теории ограничений для определения слабого звена, которое необходимо ликвидировать только за счет изменения технологии работы или повышения квалификации персонала.

Методы управления очередями и ограничениями производственной системы решают задачи повышения эффективности операций и качества продукции в предельно короткие сроки с минимальными затратами за счет концентрации усилий только на самых узких участках.

1. Дмитрий Федодеев. Алгоритмы управления очередями. Журнал сетевых решений/LAN. №12. 2007 г.//www.osp.ru/lan/2007/12/4659316.

2. Элияху Голдратт, Джефф Кокс. Цель. Процесс непрерывного улучшения. Попурри. 2012.

3. Элияху Голдратт. Цель-2. Дело не в везении. Манн, Иванов и Фербер. 2011.

4. М. ван Ассен, Г. ван дер Берг, П. Питерсма. Ключевые модели менеджмента. 60 моделей, которые должен знать каждый менеджер. Пер. с англ. В.Н. Егорова. 2-е изд. БИНОМ. Лаборатория знаний. 2011.

5. М.Х. Мескон, М. Альберт, Ф. Хедоури. Основы менеджмента. Пер. с англ. Дело. 2002.