Статья из архива альманаха «Управление производством».

Тщательно продуманная планировка производственных помещений, обеспечивающая оптимальное расположение всех элементов, играет немалую роль в производительности всего предприятия. На эффективность производства напрямую влияет то, насколько органично взаимосвязаны оборудование, места хранения материалов и инструментов, рабочие участки. На примере производителя компонентов для авиастроительной промышленности мы рассмотрим, как оценить эффективность планировки и выявить возможности ее улучшения.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Эффективная планировка производственного участка представляет собой такое взаимное расположение необходимого оборудования, которое обеспечит максимально удобное и беспрепятственное течение производственного процесса и минимум затрат при минимуме погрузочно-разгрузочных операций от стадии сырья до стадии готовой продукции. То есть эффективность планировки понимается как эффективное движение материального потока и зависит от суммарного расстояния всех перемещений, связанных с выполнением производственного заказа.

Вариантов планировки помещений существует огромное количество, и, чтобы не действовать наугад, предприятия применяют широкий спектр инструментов и техник для анализа существующей планировки и выявления возможностей повысить ее удобство и эффективность, самыми популярными среди которых являются:

Рассматриваемое предприятие производит компоненты для авиастроительной отрасли. Перепланировка производственного помещения была признана необходимой в силу следующих причин:

На возможности перепланировки цеха накладывались определенные ограничения, а именно:

После тщательного изучения проблемы перед предприятием были поставлены следующие цели:

Прежде чем приступать к перепланировке цехового пространства, предприятие провело серьезную работу по оценке текущего положения дел.

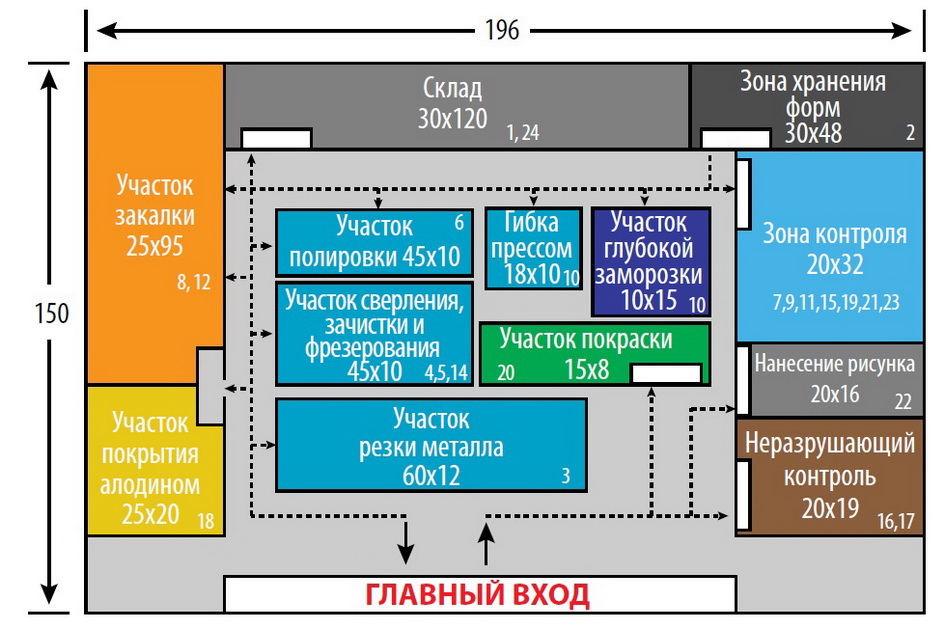

Этап 1. Существующая планировка пространства. Первым делом была замерена и нанесена на карту в схематичном виде территория, на которой расположено оборудование, незавершенное производство, складские зоны, зоны хранения сырья и готовой продукции. В результате была получена карта планировки цехового пространства.

Этап 2. Набросок карты технологического маршрута. Составленный набросок использовался для общего представления об операциях и процессах.

Этап 3. Технологическая карта. Использовалась для фиксации точной последовательности операций.

Этап 4. Ленточная диаграмма. Являлась инструментом анализа и проектирования рабочих мест с целью минимизации передвижений материалов, персонала и т.д. и использовались для определения пройденного ими расстояния. Такие диаграммы чертились от руки и при помощи специальных программ.

Этап 5. Моделирование. Прежде всего, было зафиксировано точное время, за которое станок обработает каждую деталь, а также стандартные операции и длительность каждого процесса. Затем эти данные были использованы в моделировании для оценки суммарной загруженности завода.

Главными инструментами, позволившими выявить возможности улучшений и спрогнозировать их эффективность, являлись ленточная диаграмма и программные средства имитационного моделирования. Именно они позволили получить детальное представление о потоке материалов в цехе и взаимозависимости между различными операциями.

Рис. 1. Текущая планировка цехового пространства.

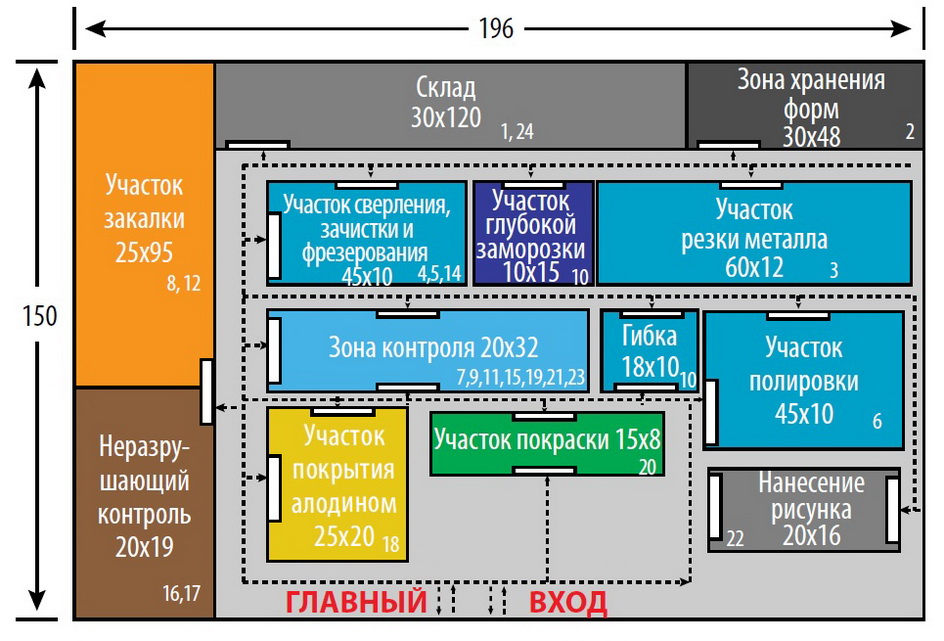

Рис. 2. Предлагаемая улучшенная планировка цехового пространства.

Расчет эффективности фактической и предлагаемой планировок оценивался через сравнение эффективности материальных потоков и осуществлялся по следующим формулам (все измерения приведены в метрах).

Эффективность материального потока (А) = (нормативное расстояние перемещения) / (фактическое расстояние перемещения) х 100

Эффективность материального потока (А) = (1500 м) / 2205м х 100 = 68,02%

Эффективность улучшенного материального потока (Б) = (нормативное расстояние перемещения) / (фактическое расстояние перемещения) х 100

Эффективность улучшенного материального потока (Б) = (1500 м) / (1190 м) х 100 = 126,05%

Процент улучшения = ((Б-А)) /А х 100 = 85,31%

Процент улучшения = ((126,05-68,02)) / 68,02 х 100 = 85,31%

Процент сокращения расстояния перемещения = (разница в перемещениях материалов) / (фактическое перемещение материалов) х 100

Процент сокращения расстояния перемещения = 309,37 / 672,08 х 100 = 46%

Эффективность фактического материального потока в цехе была оценена в 68,02% относительно нормативной (100%), а эффективность предлагаемой схемы после перестановки – 126,05% (относительно нормативной). В результате протяженность материального потока (перемещение материалов в цехе) сократилась на 46%, а эффективность планировки цеха согласно расчетным показателям возросла на 85,31%.

Данные по протяженности транспортировочных маршрутов и эффективности планировки представлены в таблице 1.

Таблица 1. Данные по протяженности маршрутов и эффективности планировки.

| Параметр | Текущая планировка | Улучшенная планировка |

|---|---|---|

| Протяженность транспортировочных маршрутов (м) | 672,08 | 362,71 |

| Эффективность (%) | 68,02 | 126,05 |

Растущая конкуренция и набирающая обороты глобализация вынуждают производителей принимать серьезные меры по удержанию позиций на рынке и повышению конкурентоспособности. Эти меры включают в себя расширение конфигурации изделий, сокращение времени производственного цикла, повышение стандартов качества и снижение издержек. На достижение этих показателей влияет множество факторов, не последним из которых является эффективная планировка производственных участков. Главная задача совершенствования планировки – сокращение расстояния перемещения материалов в ходе производственного процесса, но к этому вопросу нельзя относиться халатно. Решение о перепланировке должно приниматься руководством предприятия только после тщательной оценки целесообразности различных вариантов. Проведенное исследование перепланировки цехового пространства предприятия по производству авиакомпонентов предлагает несколько инструментов оценки, которые помогают качественно проанализировать существующую планировку рабочего пространства, обдумать возможные плюсы и минусы и оценить ожидаемую эффективность изменений.

Текст: Ольга Гончарова. Фото www.freepik.com

Материал подготовлен на основании данных Vivekanand s Gogi, Rohith D, Shashi Kiran K, Suhail M Shaikh, Efficiency Improvement of a Plant Layout, International Journal of Innovative Research