Полная версия статьи из Альманаха «Управление производством».

Вашему вниманию – полная версия статьи, которая была опубликована в одном из номеров Альманаха «Управление производством».

Не раз говорилось, что главное в процессе непрерывного совершенствования – слаженная работа коллектива. Но что делать, если коллектив разобщен, а руководство и работники находятся в состоянии скрытого – а иногда и не очень – противостояния? Как мотивировать рабочих и менеджеров к слаженной групповой работе и научиться согласовывать амбициозные цели с реальными возможностями? Deere & Company прошла долгий путь по преодолению внутреннего сопротивления, но результаты стоили всех затраченных усилий.

Deere & Company – американская машиностроительная компания, выпускающая сельскохозяйственную, строительную и лесопромышленную технику под маркой «John Deere». Крупнейший производитель сельскохозяйственной техники в мире. Была создана в 1837 году; на сегодняшний день подразделения корпорации существуют в 30 странах мира, численность персонала составляет 56 тысяч человек, оборот превышает 23 миллиарда долларов (по данным на 2009 г.) Штаб-квартира расположена в городе Молайн, штат Иллинойс, США.

Что такое непрерывное совершенствование на практике? Если задать этот вопрос специалистам по непрерывному совершенствованию машиностроительной компании Deere & Company, они не станут утомлять вас пространными рассуждениями о сущности концепции или рассчитывать экономический эффект, а просто продемонстрируют любопытствующим короткометражный фильм. На экране работница вставляет резиновый шланг длинной 1,8 м в предохранительный чехол из кордуры – толстой нейлоновой ткани. Из-за гибкости шланга и чехла задача напоминает процесс протягивания шнурка через пояс спортивных штанов, и при всей ловкости работницы процедура занимает около 90 секунд. Так выглядит «старый метод» выполнения операции.

Затем работница демонстрирует простейшее усовершенствование: в гибкий чехол предварительно вставляется тонкий стальной стержень, по длине примерно равный шлангу. Из-за его твердости на эту процедуру уходят считанные секунды. Затем она фиксирует шланг на конце стержня и одним легким движением стягивает на него кордуровый чехол. Вся операция занимает 30 секунд.

Эту уловку нельзя назвать переворотом в производственной концепции компании, и она не привела к значительному подъему итоговой выручки, но Deere & Company продолжает инвестировать в формирование культуры непрерывных улучшений значительные средства и силы. Почему? Они на собственном опыте поняли, что сотни и тысячи таких «мелочей» влияют на успешность компании, а понимание сотрудниками, что они могут выполнять свою работу проще, быстрее и безопаснее, и вовсе бесценно.

Первые шаги на пути внедрения системы непрерывных улучшений были сопряжены с рядом трудностей. Deere & Company имеет долгую историю противостояния между руководством и рабочим коллективом своих заводов. Суть многолетнего конфликта состояла в том, что работники всячески сопротивлялись попыткам повышения производительности, опасаясь, что это приведет к сокращениям персонала, должностей и уровня оплаты труда. Стремясь любой ценой повысить эффективность работы за счет внутренних оптимизаций, в середине 1990-х руководство начало с нуля разрабатывать собственную программу непрерывного совершенствования.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В 1980-х годах на рынке произошел заметный спад экономической активности. Состояние сельского хозяйства Соединенных штатов Америки настолько ухудшилось, что лишь единицы могли осмелиться вложить крупные инвестиции в новое оборудование, а работники машиностроительных отраслей стали все чаще устраивать массовые забастовки.

Х.Дж. Маркли, возглавлявший подразделение производства сельскохозяйственной техники Deere & Company вплоть до 2006 года, вспоминает: «В то время забастовка была как война. Чтобы быстро ее остановить, мы должны были досконально знать своего противника и волнующие его вопросы. А если мы хотели избежать забастовки, нужно было решать проблемы еще до того, как разгорится кризис».

Чтобы избежать простоев из-за забастовок на своих заводах, в течение следующего десятилетия Deere & Company регулярно обращалась к найму временных работников, и в определенный момент эта политика – наряду с усилением конкуренции на рынке труда – возымела свой эффект: работники машиностроительных предприятий, опасаясь за свои рабочие места, решили внести свой вклад в формирование конструктивного диалога с руководством. Таким стал первый шаг к прекращению войны и поиску возможностей сотрудничества.

«Соглашение с профсоюзами стало настоящим прорывом, изменившим ситуацию к лучшему. Ведь противодействие сторон по многим вопросам, связанным с рабочей нагрузкой и производительностью, длилось на протяжении четырех десятилетий», – отмечает Маркли.

Понимая всю важность мотивации сотрудников и справедливой оплаты их вклада, руководство начало работать над реорганизацией системы оплаты труда, чтобы она наилучшим образом поддерживала непрерывное совершенствование.

В соответствии с новым планом, руководство стало измерять результативность рабочих групп (средней численностью до 10 человек) и выплачивало премии пропорционально объему продукции, произведенной свыше установленной нормы. Все члены команды получали одинаковое вознаграждение. Выплаты также могли быть до определенной степени сокращены, если норма не была выполнена. Для достижения стабильного эффекта каждые 6 месяцев компания повышала норму выработки, в зависимости от успехов группы за предыдущий период, но не более чем на 6,5%.

Внедрение новой системы оплаты труда позволило повысить производительность, но она не была обязательной, и некоторые рабочие группы отказались от участия. Вознаграждение выглядело весьма привлекательно, но оно обязывало членов группы постоянно наращивать производительность, а к этому были готовы не все. Кроме того, некоторые рабочие группы опробовали новую систему работы, но впоследствии потеряли интерес.

В действительности, лидеры групп тайно провели голосование среди своих рабочих, чтобы определить, смогут ли выполнить новые требования руководства и постоянно увеличивать производительность. Многие команды выбрали для себя минимальный темп роста производительности – достаточный, чтобы продемонстрировать начальству свою лояльность, но далекий от того, чтобы вкладывать в работу все свои усилия.

Второй шаг по внедрению системы непрерывных улучшений – модернизация системы оплаты труда – доказал свою успешность, но также выявил, что одной финансовой мотивации недостаточно. Создание отлаженной системы непрерывных улучшений требовало большей активности со стороны руководства. Это отметили и представители рабочего коллектива во время совещаний с руководством.

«В 2000 году мы пригласили Джима Хекера, главу профсоюза, в зал заседаний – вспоминает Маркли. – В ходе горячей дискуссии, он заявил, что сами руководители подразделений не проявляют достаточной приверженности идее непрерывного совершенствования. И он оказался прав. Эта дискуссия, продемонстрировавшая готовность сторон вести открытый диалог без взаимных обвинений, стала еще одним признаком налаживающихся отношений между рабочими и высшим руководством компании».

Так, процесс развития системы непрерывных совершенствований перешел к третьему этапу – подготовке управленческого состава. После изучения нескольких кандидатур и бесед с рабочими руководство повысило менеджера по производству и качеству Брэда Морриса, демонстрировавшего отличные способности по урегулированию внутренних конфликтов и имеющего авторитет среди рабочих, до директора по управлению производством. Совместно с Джимом Хекером, представляющим рабочих, они создали оперативную рабочую группу с целью найти более совершенный организационный подход к непрерывному совершенствованию. Оперативная группа разработала процедуры планирования проектов, инструменты для проведения измерений и анализа, механизмы определения целей, политику распределения ресурсов и многое другое.

Предпринятые усилия заложили основы для подписания в 2003 году соглашения, которое признавало участие в непрерывном совершенствовании обязательным для каждого сотрудника компании. Так, новая система оплаты труда предполагала премирование сотрудников, если производительность повышалась на 2% каждые полгода. Особое внимание руководство Deere & Company уделило тому, чтобы разъяснить каждому рабочему, почему это важно и откуда взята эта цифра, подкрепляя свои слова данными о производительности всей американской обрабатывающей промышленности за последние несколько десятилетий.

Обе стороны согласились, что 2-процентное ограничение лучшим образом соответствует философии «участия рабочих в прибылях предприятия». При повышении выработки на 2% каждые 6 месяцев, зарплата продолжала расти. Кроме того, новая система оплаты труда дала руководству возможность быть более гибкими в вопросах сокращения рабочей силы во время экономического спада, чтобы компания могла оставаться конкурентоспособной в неблагоприятный период.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Оперативная группа определила 4 ключевых принципа, которые в дальнейшем легли в основу программы непрерывного совершенствования:

Все проекты по непрерывному совершенствованию условно разделялись на 4 категории: безопасность, качество, доставка и производительность. Впрочем, они были тесно связаны друг с другом, ведь даже если проект направлен, скажем, на сокращение случаев травматизма на производстве, он все равно приводит к экономии на выплате компенсаций и сокращению вынужденной нетрудоспособности рабочих.

Инициаторами проектов по непрерывному совершенствованию являлись сотрудники, непосредственно занятые в производственных процессах. Предлагая усовершенствования, они, в основном, отталкивались от собственных знаний и опыта, но существовали и формальные процедуры (такие, как регулярная проверка надежности оборудования, ТОиР), которые становились источником рацпредложений. Кроме того, группы по непрерывному совершенствованию стали каждый квартал проводить мероприятия по так называемому «анализу разрывов» (gap analysis), помогая работникам обнаружить причины расхождений между текущим уровнем производительности и поставленными целями.

Если предложение по усовершенствованию могло быть реализовано без особенных затрат одним-двумя сотрудниками за несколько часов, оно не формализовалось и не оформлялось документально как «проект». Реализуемые проекты отличались своей масштабностью и касались серьезных производственных изменений (например, реконструкция поточных линий), впрочем, такие встречались довольно редко. Масштаб реализуемых проектов был также ограничен и необходимостью внедрять новые процедуры без остановки производства и нарушения производственных планов.

Раз в квартал НПУ-группы собирались для обсуждения проектов, выделения самых приоритетных из них и определения планов ближайшие три месяца. Детальная практическая разработка проектов возлагалась на рабочие команды (CI GROW teams), в которые входили специалисты по непрерывному совершенствованию из нескольких взаимосвязанных подразделений, мастера с производственных линий и инженеры-технологи.

Средства на реализацию проектов рабочие команды могли запросить у команд менеджеров, которые имели право направить на проект до 50 тысяч долларов. Проекты по непрерывному совершенствованию иногда требовали и больших вложений – тогда инвестиции согласовывались с высшим руководством, а их целесообразность тщательно оценивалась: выгоды от таких проектов должны получать не только отдельные подразделения, но компания в целом. Преимущество таких крупных проектов состоит еще и в том, что они, как правило, влекут за собой десятки более мелких усовершенствований, которые реализуются по ходу действия, без излишней формализации.

Большое внимание уделялось регулярным собраниям команд разработчиков НПУ-проектов и цеховых рабочих для налаживания коммуникации и упрощения обмена идеями. Здесь происходила постановка целей по параметрам безопасности, качества, доставки и производительности, обсуждались и задачи для предприятия в целом. В этом и заключалась философия компания: постановка целей должна происходить как можно ближе к «передовой», осуществляться людьми, непосредственно отвечающими за производственные процессы, но, разумеется, с согласованием с руководством предприятия.

В качестве необходимого минимума компания требовала от каждой рабочей группы внедрять, по меньшей мере, 4 проекта по непрерывному совершенствованию в квартал – по одному в каждой категории (безопасность, качество, доставка, производительность). В ходе производственного процесса каждый рабочий время от времени «простаивает», когда оборудование проходит техобслуживание или когда предприятие несколько сбавляет обороты из-за сокращения спроса. На Deere & Company это время не расходуется впустую, а уходит на разработку НПУ-проектов.

Стоит отметить, что минимальной планки в четыре проекта в квартал придерживались лишь несколько команд. Большинство стремилось превзойти этот показатель и ставило перед собой амбициозные цели, отталкиваясь от:

После утверждения план проекта и информация о степени его достижения размещается на доске в рабочей зоне каждой группы. Эта информация в наглядной форме доступна всем интересующимся, что создает у каждого члена команды ощущение взаимной ответственности. Если одна часть группы продвигалась быстрее, чем другая, первая могла оказать некоторое давление на своих замешкавшихся коллег. Руководители программы также проводили формальную оценку успехов каждой группы дважды в месяц.

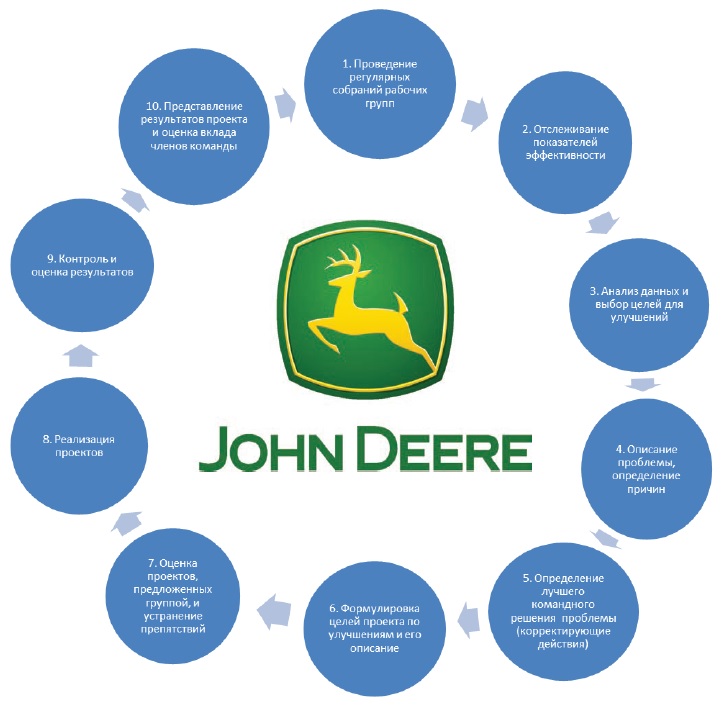

Развертывание процесса непрерывных совершенствований среди сотрудников Deere & Company представлено на рис. 1.

Ежеквартальный цикл непрерывных улучшений

Каждый год на предприятиях компании реализовывались тысячи проектов по непрерывному совершенствованию. Руководство считало завершение каждого проекта успехом, и, тем не менее, в срок завершались не все. Некоторые проекты оказались гораздо сложнее или требовали больше времени и сил, чем казалось на первый взгляд. На заводах Deere & Company – как и на любых других предприятиях – были рабочие группы, которые регулярно недовыполняли рабочий план. Тому находились самые разные причины и оправдания. Одни утверждали, что им не хватает человеческих ресурсов или времени на проекты по непрерывному совершенствованию из-за объема текущей работы. Другие отставали из-за ненадлежащего руководства. Третьи просто не могли преодолеть враждебность, прочно укоренившуюся за десятилетия сопротивления между рабочими и руководством.

Несмотря на это, в общем и целом, сотрудники и руководители оказались чрезвычайно довольны достигнутыми результатами.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Команды менеджеров считали своей первоочередной задачей повысить шансы на успех каждой рабочей группы. Каждой команде оказывалась помощь в разработке плана работы и определении приоритетных направлений деятельности. Для грамотной оценки текущей ситуации и разработки проектов они опирались на вариационный анализ, анализ Парето, диаграммы причинно-следственных связей, исследования производственного цикла, картирование процесса создания ценностей, изучение затрат и выгод и на многие другие методики. Один из специалистов по внедрению отметил: «У нас очень опытные сотрудники. Некоторые из них работают на предприятии около 30 лет и отлично разбираются во всех тонкостях производственных процессов. Тем не менее, использование современных методик позволяет обнаружить новые направления развития».

Роль команды менеджеров заключается в предоставлении необходимых ресурсов, обеспечении взаимосвязи между рабочими группами и устранении факторов, препятствующих успешной реализации проектов. Кроме того они отвечают за мотивацию сотрудников рабочих групп.

Координационные советы, имеющиеся на каждом заводе Deere & Company, задают программам по непрерывному совершенствованию основное направление, соответствующее стратегическим целям компании. Также они работают над поддержанием культуры НПУ.

«Я постоянно напоминаю людям, что инновация может иметь разные формы и масштабы, – говорит Гейл Лиз, генеральный директор предприятия в Дэвенпорте. – Это может быть изменение движения материалов, реорганизация рабочего пространства, повышение уровня безопасности. Я подчеркиваю ценность небольших идей и призываю работников делиться ими с коллегами из других команд. Кроме того, когда к нам приезжают с визитом наши клиенты, я предлагаю им поговорить с любым сотрудником в цехе, что способствует укреплению внутрикорпоративных связей. Проводя ориентационные занятия для новых работников, мы всегда акцентируем их внимание на клиентах, которых они могут встретить в любое время».

Координационный совет отвечает также за разработку разнообразных обучающих инструментов – например, обучающих видеороликов, адаптированных под особенности и нужды каждого предприятия.

Огромное значение придается налаживанию коммуникации по вертикали и горизонтали и распространению идей между различными рабочими группами и заводами. С этой целью была организована программа обмена опытом непрерывного совершенствования CI X Change под девизом «Заслуживая право РАСТИ», которая служит важным механизмом взаимного обмена знаниями и опытом. Собрания часто привлекают людей с других предприятий, которые по собственной инициативе приезжают – иногда даже из других стран, – чтобы воспользоваться возможностью обменяться опытом с коллегами по цеху.

Желание и готовность людей преодолевать огромные расстояния, чтобы стать участниками программ по обмену опытом, стали вдохновением для инициаторов непрерывного процесса совершенствования. «Это гораздо более эффективный способ вовлечения работников в процесс, чем мы предполагали, – комментирует один из специалистов. – Людям любопытно то, чем занимаются их коллеги в других рабочих группах, на других предприятиях». Как следствие, компания стала вкладывать ресурсы в разработку информационных систем для каталогизации проектов по непрерывному совершенствованию и обеспечения их доступности любому сотруднику компании.

Оформить подписку на альманах «Управление производством» вы можете ЗДЕСЬ.

На протяжении 2000-х годов компания Deere & Company сохраняла устойчивые темпы роста, в то время как многие предприятия США переживали нелегкий период. Многие аналитики приписывали львиную долю общего успеха компании реализуемым мероприятиям по непрерывному совершенствованию, а директора предприятий отмечали, что взаимоотношения между руководителями и рабочими достигли беспрецедентной открытости. Брэд Моррис описал существующую ситуацию как «наиболее эффективное сотрудничество рабочих и менеджмента за всю историю его работы».

Х.Дж.Маркли добавляет: «Я никогда не встречал другой компании, у которой отношения с коллективом рабочих были бы лучше, чем у Deere & Company. Причина такого взаимопонимания кроется в том, что мы всегда откровенно отвечали на вопросы, задаваемые нам нашими сотрудниками. Мы создали отношения взаимного уважения и доверия».

Лидеры процесса непрерывного совершенствования отмечают, что каждый год все больше и больше групп присоединяются к движению – причем даже те, которые ранее всеми возможными способами пытались избежать этого. Руководители также проявляют большую активность. Команды работают усерднее и испытывают гордость за свой труд.

Некоторые задавались вопросом, будут ли полученные результаты устойчивыми. Основополагающая философия компании гласила, что множество небольших усовершенствований лучше, чем одна крупная удача. Столкнется ли компания с необходимостью отказаться от малых проектов и взяться за более крупные и рискованные?

«Это очень хороший вопрос, – отвечает Маркли. – Еще не исчерпан потенциал небольших усовершенствований. Но если вдруг такое случится, мы сможем решить и более крупные задачи – при условии сохранения духа сотрудничества и взаимного доверия».

В целом, руководство довольно темпами роста производительности, а рабочие – зарплатами, которые высоки как никогда. По мнению Кена Хуна, вице-президента компании по производственным отношениям, наряду с реформированием системы оплаты труда немаловажную роль сыграла также высокая вовлеченность работников в процесс непрерывного совершенствования.

Говоря об отношениях руководства и сотрудников, он заметил: «Я с гордостью могу сказать, что существующая программа непрерывных усовершенствований и система оплаты труда была создана нашими собственными руками. По собственному опыту мы поняли, что нельзя увлечь сотрудников, работая со сторонними экспертами. Наша система может быть неидеальной, но она подходит нашей корпоративной культуре».

Текст: Наталья Пристром

Материал подготовлен на основании данных «Continuous Process Improvement at Deere & Company» и публикуется с разрешения Tuck School of Business at Dartmouth