Пути повышения эффективности работы производственного оборудования

Источник: Управление производством № 2 2009

Олег Северин, начальник отдела планирования производства ОАО «Компания ЮНИМИЛК»

В чем причина того, что идентичное оборудование на одних предприятиях работает эффективно, а на других, мягко говоря, не очень? Ответ прост – это следствие различий в уровне организации производственного процесса. Как сократить существующий между предприятиями разрыв и повысить эффективность работы оборудования? Думается, лучшим ответом на этот вопрос станет пример из собственного опыта.

Оборудование одинаковое – эффективность разная

Пару лет назад мы с группой экспертов проводили анализ работы оборудования нескольких предприятий отечественной пищевой промышленности, объединенных в крупный производственный холдинг. На пяти предприятиях среди прочего оборудования было установлено по одной единице одинаковых фасовочных аппаратов, предназначенных для розлива продукции в пластиковую бутылку. Продукция в таком упаковочном решении в настоящее время востребована на рынке, и все пять предприятий, по словам руководства, испытывали недостаток мощности соответствующего оборудования. Это, в свою очередь, приводило к недопоставкам продукции на рынок.

Поскольку проблема стояла довольно остро, было решено провести сравнительный анализ эффективности работы этих производственных линий по предприятиям. С этой целью на предприятиях была временно налажена система учета производственного времени и выявления причин его потерь. В рамках функционирования такой системы оператор исследуемой производственной линии (сотрудник, ответственный за ее работу) фиксирует на бумажном носителе все действия, имевшие место при работе на оборудовании в тот или иной период, и их продолжительность.

Далее на основе полученных результатов был рассчитан показатель «Производительность» по каждому предприятию, после чего показатели, полученные на разных заводах, были сопоставлены.

Показатель «Производительность» позволяет объективно оценить уровень организации производства, сравнить эффективность работы идентичного оборудования на разных предприятиях или работу оборудования в различные периоды. Он рассчитывается как отношение производительного времени (то есть времени, когда происходила выработка продукции) к общему потраченному (общее время периода анализа минус незанятое время, если таковое имеется).

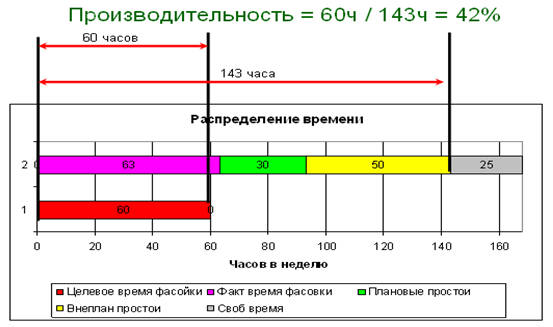

Наглядно принцип расчета названного показателя за недельный период отражен на рисунке 1. При этом для расчета использовались следующие данные:

период анализа – 1 неделя (168 ч.);

скорость работы линии – 12 000 бут./ч.;

выпущено продукции за период – 720 000 бут.;

целевое время фасовки – 60 ч. (720 000 бут./12 000 бут.);

суммарное время плановых простоев – 30 ч./нед.;

суммарное время внеплановых простоев – 50 ч./нед.;

незанятое время – 25 ч.;

занятое время – 143 ч. (общее время периода анализа минус незанятое время, то есть 168 ч. – 25 ч.).

Рис. 1. Пример расчета показателя «Производительность»

Результаты, полученные в ходе анализа на вышеупомянутых пяти предприятиях, представлены в таблице 1. Обращает на себя внимание тот факт, что мощность линий на заводах заметно разнится, в частности на заводе 1 она вдвое больше мощности линии, работающей на заводе 3. И это при том, что оборудование, как отмечалось выше, полностью идентично на всех предприятиях. Следовательно, столь существенная разница мощности обусловлена различной эффективностью работы оборудования и разным уровнем организации производственного процесса.

Таблица 1. Показатель «Производительность»

и данные о мощности оборудования по заводам

|

Предприятие |

Упаковка |

Производительность, неделя 14-я |

Мощность (т/нед.) |

|

Завод 1 |

ПЭТ |

50% |

620 |

|

Завод 2 |

ПЭТ |

27% |

335 |

|

Завод 3 |

ПЭТ |

25% |

310 |

|

Завод 4 |

ПЭТ |

44% |

543 |

|

Завод 5 |

ПЭТ |

45% |

551 |

Скорость выработки – выше, простои – короче

На следующем этапе анализа были выявлены причины снижения эффективности работы оборудования. Как показывает практика (и рассматриваемый пример не исключение), основными причинами такого снижения являются:

– пониженная скорость выработки продукции;

– большая общая продолжительность плановых простоев;

– значительное количество и высокая общая продолжительность внеплановых простоев.

За выявлением причин, естественно, должно следовать их устранение. При этом алгоритм действий по каждому направлению выглядит следующим образом.

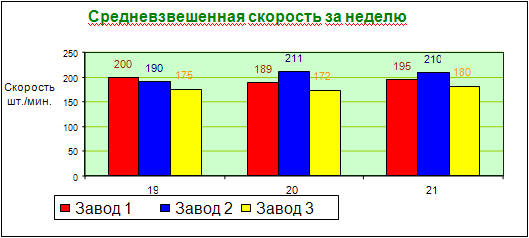

Увеличение скорости выработки продукции. Здесь, прежде всего, следует сравнить фактическую скорость выработки на различных заводах (см. пример на рисунке 2).

Рис. 2. Сравнение фактической скорости выработки продукции

Далее выявляют причины отклонения от скорости, заявленной производителем при продаже оборудования. В нашем примере такая скорость равна 200 шт./мин. Выявленные причины необходимо оформить в виде подробного отчета.

Затем определяется максимальная скорость работы оборудования среди предприятий – «лучшая практика». Последняя должна быть изучена компетентными специалистами и внедрена на всех заводах, где используется аналогичное оборудование. После достижения максимальной скорости важно добиться стабильной работы оборудования, чему способствует регулярный ее мониторинг в течение определенного времени.

Снижение продолжительности плановых простоев. Плановые простои – это время, когда на линии осуществляются какие-либо плановые действия, необходимые в производственном процессе и влекущие за собой остановку линии. Такие простои всегда ожидаемы, их продолжительность известна заранее.

Плановые простои можно условно разделить на устранимые (например, перерыв на обед) и неустранимые (например, перерыв в работе, обусловленный настройкой параметров перед запуском линии). В условиях дефицита мощностей нужно стремиться избавиться от устранимых плановых простоев и оптимизировать продолжительность неустранимых. Работа в данном направлении состоит из следующих этапов:

Снижение продолжительности внеплановых простоев. Последние подразделяются на две категории: внеплановые простои по техническим причинам и внеплановые простои по организационным причинам. Основной путь к снижению первых – проведение техобслуживания надлежащим образом, а также правильная эксплуатация оборудования в процессе работы. Что касается внеплановых простоев по организационным причинам, то они должны быть тщательно проанализированы, после чего следует устранить вызывавшие их организационные недостатки.

Эффект превзошел все ожидания

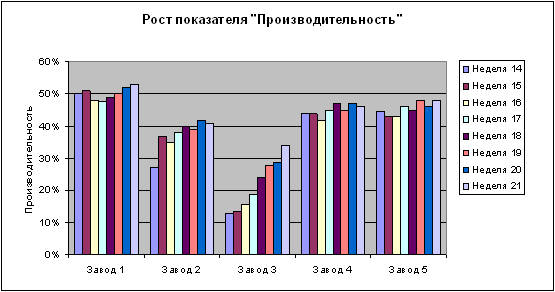

В рассматриваемом примере с пятью предприятиями пищевой промышленности проделанная по вышеописанному алгоритму работа всего за восемь недель позволила достигнуть весьма неплохих результатов на всех заводах (см. рисунок 3).

Разрыв в эффективности работы оборудования заметно сократился. При этом наиболее существенно эффективность возросла на тех предприятиях, где в начале пути она была самой низкой. Так, на «отстающем» заводе 3 показатель «Производительность» увеличился в 2,6 раза. Впрочем, как видно на рисунке, рост произошел и на заводах, где эффективность была наиболее высокой до принятия вышеперечисленных мер. В среднем по всем пяти предприятиям мощность оборудования увеличилась на 24%.

Рис. 3. Рост показателя «Производительность» по заводам

Достигнутые результаты свидетельствуют о том, что существенно повысить мощность производственного оборудования можно, не только инвестируя в закупку дополнительных единиц техники, но и своевременно принимая организационные меры по повышению эффективности его использования, основанные на обмене опытом и выявлении «лучших практик».