Рассмотрим, как внедрение вытягивающего производства и стандартизация операций способны повлиять на производительность труда.

Статья из архива альманаха «Управление производством».

В рамках программ по повышению производительности компании разрабатывают методики эффективного отбора кадров, борются с прогулами и халатным отношением к работе, ищут новые возможности мотивации сотрудников, но иногда ситуация требует коренных изменений – отказа от прежних производственных моделей, не позволяющих полноценно использовать рабочую силу. На примере швейного предприятия мы рассмотрим, как формирование потока единичных изделий, создание гибких производственных ячеек, внедрение вытягивающего производства и стандартизация операций способны повлиять на производительность труда и общую эффективность организации работ.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

По сравнению с другими отраслями промышленности швейная имеет ряд особенностей, которые должны быть приняты во внимание при организации производства. Прежде всего, это короткий жизненный цикл продукта, высокая изменчивость и низкая прогнозируемость спроса, быстрая ответная реакция рынка и большая, чем в любых других отраслях, склонность покупателей к импульсивным покупкам. Типичными проблемами многих швейных предприятий являются низкая производительность труда, неоправданно большое время цикла, высокий процент дефектов и переработки, неравномерная загрузка оборудования и персонала и низкая гибкость производства. Все эти особенности имеют непосредственное влияние на производство, и от того, насколько успешно предприятие сумеет с ними справиться, зависит его конкурентоспособность.

Сделать производство гибким и эффективным – таковы главные на сегодняшний день задачи большинства швейных предприятий развивающихся стран. Гибкость производства – единственный ответ на изменчивость спроса, но многие из них продолжают работать по привычным производственным моделям, выпуская продукт партиями и «привязывая» одного сотрудника к одному рабочему месту. Не отличалось в этом плане и рассматриваемое предприятие.

Серийное производство, хотя и имеет свои преимущества, в швейной промышленности вызывает серьезные проблемы.

Во-первых, большой объем незавершенного производства. Разные операции (раскройка, пошив отдельных деталей, создание цельного изделия) требуют разного количества времени и разной степени точности, из-за чего каждый работник работает в своем темпе. Рассогласованность операций по времени приводит к огромным объемам незавершенного производства в цехах, что в свою очередь усложняет выявление дефектов, повышает риск ошибок и приводит к потерям при изменении спроса, когда скопившиеся изделия оказываются ненужными.

Во-вторых, низкая гибкость. Скорость изменения потребительских предпочтений растет, объемы заказываемых партий падают, розничные продавцы требуют оперативной поставки новых моделей в магазины – без высокой гибкости и скорости вывода новой продукции швейное предприятие рискует проиграть в конкурентной борьбе.

В-третьих, ограничение возможностей профессионального роста сотрудников. Персонал – самый ценный ресурс компании, и сегодня выигрывает тот, кто использует его потенциал по максимуму. При серийном производстве работник выполняет свою работу на своей станции день за днем; даже если он работает на опережение или способен выполнять несколько операций одновременно, серийное производство не позволяет ему переключиться. Однако кроссфункциональность является важным требованием современного рынка, и переход от линейного к ячеистому производству позволяет ее достичь.

Вышеперечисленные и многие другие проблемы подтолкнули руководство рассматриваемого предприятия приступить к организации потока единичных изделий.

Исследование проводилось в цехе пошива швейной компании. Оно было сфокусировано на процессе перехода от традиционного серийного производства к потоку единичных изделий и реорганизации непрерывной производственной линии в малые производственные ячейки.

Рассматриваемое предприятие, специализирующееся на пошиве мужских рубашек, состоит из центрального раскройного цеха, трех независимых швейных линий и центральной отделочной секции, выполняющей также функции участка упаковки.

Производственный процесс состоит из нескольких этапов, на каждом из которых продукт проходит определенные стадии подготовки. На предварительном этапе осуществляется разработка изделия, создается и оценивается образец. Если модель одобрена, она запускается в производство, которое состоит из стадий раскройки, изготовления деталей рубашки (заготовительного этапа) и пошива всего изделия из подготовленных деталей. На завершающем этапе на рубашки пришиваются пуговицы, изделие очищается от ниток, проглаживается и упаковывается. Чистка изделия, если необходима, осуществляется до пришивания пуговиц для минимизации возможного ущерба.

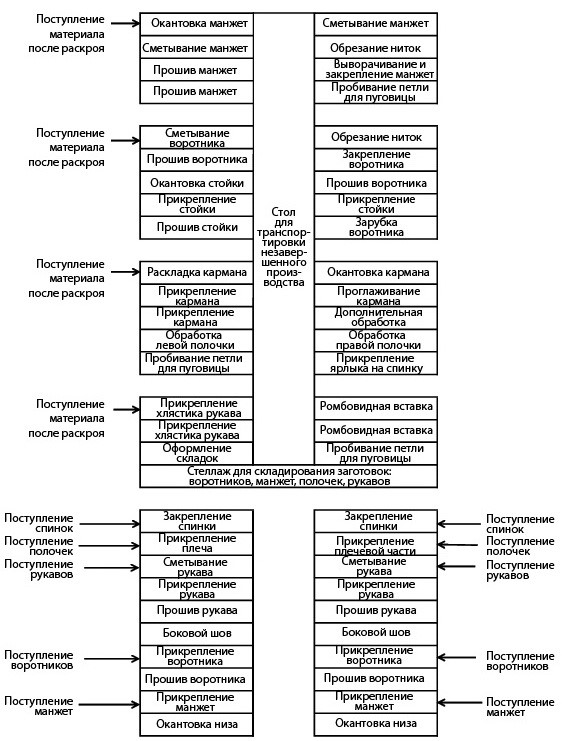

Операторы самостоятельно контролируют качество своей работы, хотя на фабрике также практикуется проверка качества в конце каждой секции для предупреждения попадания дефектных изделий на следующий этап производства. Общий технологический маршрут на производстве представлен на рисунке 1.

Рис. 1. Технологический маршрут процесса производства одежды.

Планировка швейного цеха (состоящего из заготовительной секции и участка пошива) представлена на рисунке 2. При такой планировке детали изделий производятся в заготовительной секции, затем их вручную перемещают на участок пошива цельного изделия. Здесь в ходе десяти операций детали сшиваются в единое изделие, проводится проверка качества во избежание дефектов.

Машины в цехе размещены в прямую линию в точном соответствии с последовательностью операций. В заготовительной секции перемещение обрабатываемых изделий осуществляется вручную: элементы перемещаются по длинным столам вдоль рабочих станций; на участке пошива этот процесс частично автоматизирован. Готовое изделие сразу проверяется и в случае обнаружения дефекта направляется на переделку.

Рис. 2. Текущая планировка швейного цеха.

Реорганизация производства на рассматриваемом швейном предприятии была вызвана тем, что серийное производство уже не могло отвечать требованиям рынка, и руководство поставило целью повышение гибкости производства и производительности труда.

Первым шагом стало изучение текущего состояния процессов. Анализ затрагивал продолжительность операций и трудовых движений во время их выполнения. Результаты анализа были предназначены для стандартизации швейных операций. Важнейшая задача заключалась в реорганизации рабочего пространства – формировании гибких производственных ячеек, которые позволили бы перейти от серийного производства к потоку единичных изделий и сократить объем незавершенного производства. Для упрощения передвижений операторов между станками все операции, ранее выполняемые в сидячем положении, стали выполняться стоя. Выравнивание производственной нагрузки позволило повысить эффективность использования рабочей силы за счет того, что операторы смогли выполнять не одну, а как минимум три-четыре операции, что улучшает их навыки и умения и повышает эффективность процессов.

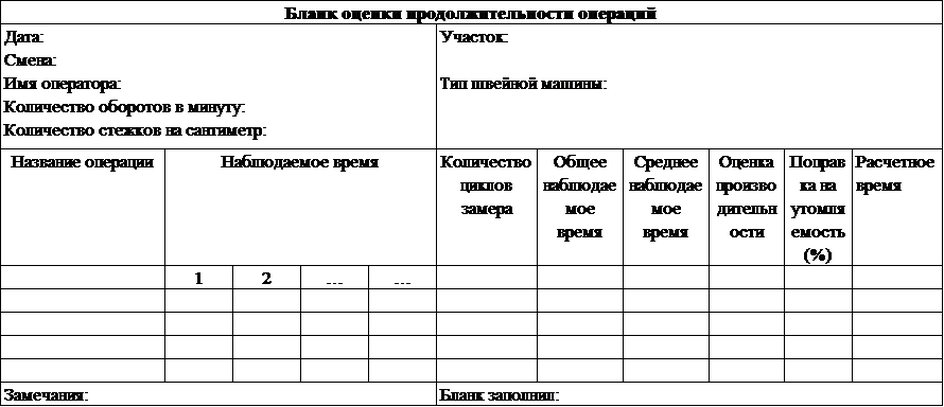

Для расчета стандартного времени выполнения каждой операции проводился анализ временных затрат. Поскольку каждая операция имеет свою специфику, свести их к общему знаменателю довольно непросто, поэтому за основу был взят разработанный стандартный бланк (рис. 3). Для большей объективности и точности замеров анализ каждой операции проводится как минимум 15 циклов и как минимум двумя операторами. В рассчитанном времени выполнения операции делается поправка на снижение продуктивности из-за усталости, и в результате получается стандартное время выполнения операции.

Рис. 3. Бланк оценки продолжительности операций.

При проведении анализа временных затрат для большей достоверности результатов и упрощения подсчетов некоторые параметры принимаются за постоянные (например, скорость работы станка, количество стежков на сантиметр, тип станка и т.п.). Поправка на утомляемость принимается за 15% от общего времени работы. Этот показатель немного выше среднего по отрасли по причине того, что все операции выполняются операторами стоя и им приходится много перемещаться в пределах ячейки. Показатель производительности принимается за 100%. Расчет стандартного времени различных операций представлен в таблицах 1-5.

Таблица 1. Стандартное время операций по пошиву манжеты.

| Участок пошива | Операции | Наблюдаемое время (сек) | Поправка на утомляемость | Оценка производительности | Расчетное время (сек) |

|---|---|---|---|---|---|

| Участок пошива манжет | Окантовка манжет | 24 | 15% | 100% | 27,6 |

| Сметывание манжет | 35 | 15% | 100% | 40,3 | |

| Обрезание ниток | 23 | 15% | 100% | 26,5 | |

| Закрепление манжет | 20 | 15% | 100% | 23,0 | |

| Прошив манжет | 33 | 15% | 100% | 38,0 | |

| Пробивание петли для пуговицы | 23 | 15% | 100% | 26,5 | |

| Проглаживание манжет | 18 | 15% | 100% | 20,7 | |

| Общее время производства манжет: | 176 | 202,4 | |||

Таблица 2. Стандартное время операций по пошиву воротника.

| Участок пошива | Операции | Наблюдаемое время (сек) | Поправка на утомляемость | Оценка производительности | Расчетное время (сек) |

|---|---|---|---|---|---|

| Участок пошива воротников | Сметывание воротника | 24 | 15% | 100% | 27,6 |

| Обрезание ниток | 16 | 15% | 100% | 18,4 | |

| Закрепление воротника | 16 | 15% | 100% | 18,4 | |

| Прошив воротника | 31 | 15% | 100% | 35,65 | |

| Окантовка стойки | 15 | 15% | 100% | 17,25 | |

| Прикрепление стойки | 34 | 15% | 100% | 39,1 | |

| Проглаживание воротника | 15 | 15% | 100% | 17,25 | |

| Прошив стойки | 18 | 15% | 100% | 20,7 | |

| Зарубка воротника | 12 | 15% | 100% | 13,8 | |

| Общее время производства воротников: | 181 | 208,2 | |||

Таблица 3. Стандартное время операций по пошиву передней части рубашки.

| Участок пошива | Операции | Наблюдаемое время (сек) | Поправка на утомляемость | Оценка производительности | Расчетное время (сек) |

|---|---|---|---|---|---|

| Участок пошива передней части рубашки | Раскладка кармана | 13 | 15% | 100% | 15,0 |

| Окантовка кармана | 15 | 15% | 100% | 17,3 | |

| Проглаживание кармана | 35 | 15% | 100% | 40,3 | |

| Прикрепление кармана | 45 | 15% | 100% | 51,8 | |

| Обработка левой полочки | 25 | 15% | 100% | 28,8 | |

| Обработка правой полочки | 32 | 15% | 100% | 36,8 | |

| Пробивание петли для пуговицы | 36 | 15% | 100% | 41,4 | |

| Прикрепление ярлыка на спинку | 33 | 15% | 100% | 38,0 | |

| Общее время производства передней части: | 234 | 269,1 | |||

Таблица 4. Стандартное время операций по пошиву рукавов.

| Участок пошива | Операции | Наблюдаемое время (сек) | Поправка на утомляемость | Оценка производительности | Расчетное время (сек) |

|---|---|---|---|---|---|

| Участок рукавов | Прикрепление хлястика рукава | 40 | 15% | 100% | 46,0 |

| Ромбовидная вставка | 49 | 15% | 100% | 56,4 | |

| Оформление складок | 11 | 15% | 100% | 12,7 | |

| Пробивание петли для пуговицы | 15 | 15% | 100% | 17,3 | |

| Общее время пошива рукавов: | 115 | 132,3 | |||

Таблица 5. Стандартное время операций по пошиву цельного изделия.

| Участок пошива | Операции | Наблюдаемое время (сек) | Поправка на утомляемость | Оценка производительности | Расчетное время (сек) |

|---|---|---|---|---|---|

| Участок пошива цельного изделия | Закрепление спинки | 26 | 15% | 100% | 29,9 |

| Прикрепление плечевой части | 33 | 15% | 100% | 38,0 | |

| Сметывание рукава | 32 | 15% | 100% | 36,8 | |

| Прикрепление рукава | 40 | 15% | 100% | 46,0 | |

| Прошив рукава | 35 | 15% | 100% | 40,3 | |

| Боковой шов | 34 | 15% | 100% | 39,1 | |

| Прикрепление воротника | 36 | 15% | 100% | 41,4 | |

| Прошив воротника | 40 | 15% | 100% | 46,0 | |

| Прикрепление манжет | 50 | 15% | 100% | 57,5 | |

| Окантовка низа | 30 | 15% | 100% | 34,5 | |

| Общее время пошива рубашки: | 356 | 409 | |||

Продолжение читайте во второй части этой статьи, там будет рассмотрены реализация программы улучшений (создание гибких производственных ячеек, выравнивание нагрузки и обеспечение слаженной работы операторов, управление критическими операциями, пробное производство в новой планировке), анализ результатов и подведение итогов.

Текст: Ольга Гончарова. Фото www.asket.com

Материал подготовлен на основании данных Naresh Paneru, Implementation of Lean Manufacturing Tools in Garment Manufacturing Process Focusing Sewing Section of Men’s Shirt, Oulu University of Applied Sciences.