Данную статью я хочу посвятить рассмотрению практического опыта применения методологии анализа видов и последствий потенциальных отказов (FMEA) в проекте по освоению серийного производства деталей нового изделия. Наверное, у многих из вас возникает вопрос, что же такое FMEA-анализ и для чего он нужен? Аналогичная ситуация была и у нашей команды, когда в процессе реализации проекта нам сообщили о необходимости выполнения данного анализа.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: Алексей Григорьев, главный специалист группы управления программами анализа рисков службы заместителя управляющего директора по программам ГТД для гражданской и транспортной авиации ПАО «ОДК-Сатурн»

Данную статью я хочу посвятить рассмотрению практического опыта применения методологии анализа видов и последствий потенциальных отказов (FMEA) в проекте по освоению серийного производства деталей нового изделия. Наверное, у многих из вас возникает вопрос, что же такое FMEA-анализ и для чего он нужен? Аналогичная ситуация была и у нашей команды, когда в процессе реализации проекта нам сообщили о необходимости выполнения данного анализа. По началу мы посчитали это требование немного излишним. С самого начала проекта, уже на этапе формирования устава, и по ходу реализации основных этапов, проектная команда организовывала работу по анализу и мониторингу рисков, связанных со своевременностью исполнения графика проекта, соблюдением бюджета и др., т.е. связанных с основными критериями успешности проекта. Но данное мнение кардинально поменялось, как только мы приступили к практической реализации методологии FMEA.

Определение FMEA звучит так – аналитическая методология, используемая для обеспечения уверенности в том, что потенциальные проблемы по всему процессу разработки изделия и технологии производства рассмотрены и изучены (источник: «Анализ видов и последствий потенциальных отказов. FMEA. Ссылочное руководство. Четвертое издание»). Цель анализа – выделить потенциальные или существующие отказы системы и определить соответствующие действия. FMEA предназначен для идентификации и классификации рисков отказов изделия, системы или процесса, и снижения их до приемлемого уровня, для идентификации основных характеристик изделия или процесса в целях обеспечения рабочих параметров в отношении безотказности, эксплуатационной технологичности, эксплуатационной готовности и безопасности. Другими словами – это способ анализа конструкции, технологии и процессов с применением подхода анализа рисков и последующего предупреждения появления потенциальных отказов. Т.е. это способ идентифицировать, классифицировать и снизить риски несоответствий, вызванные процессом (производственные, административные функции). Принцип основан на идентификации приоритетного номера риска, который выражает результат критичности для каждого вида отказов, серьезность, частоту возникновения причины и обнаруживаемость отказа.

Первое, что мы организовали – это прохождение обучения методологии FMEA как членов проектной команды, так и технических специалистов, задействованных в проекте. Данный шаг очень важен в первую очередь для организации процесса общения «на одном языке» всех задействованных участников. Второй не менее важный момент – это формирование группы по проведению анализа. Для достижения положительных результатов в условиях, когда при практической реализации FMEA большую роль играет экспертная оценка, а также с целью избегания ситуации, когда часть оценок может быть выставлена с подгонкой баллов под допустимый риск, в рабочую группу мы включили независимых экспертов по техническим процессам. Третьим этапом было планирование проведения FMEA и выделение ресурсов.

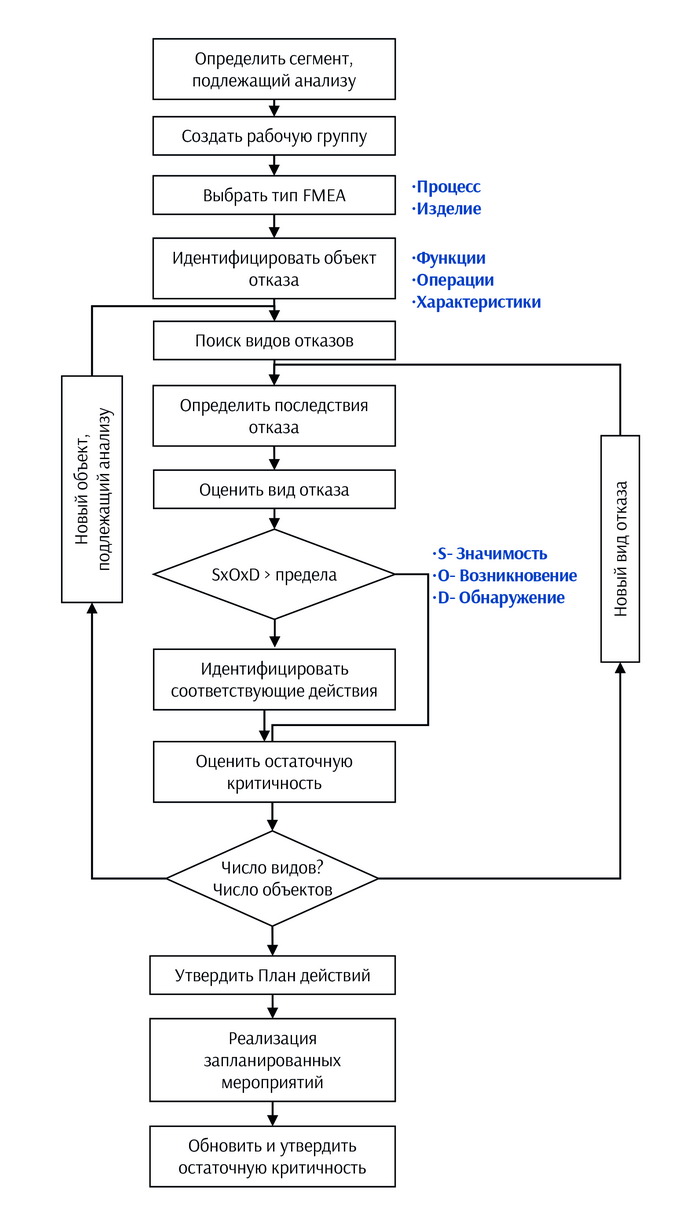

1. Выполнение первичной оценки, т.е. идентификация и классификация всех рисков отказов изделия, системы или процесса.

2. При выявлении высокого риска – определение дополнительных действий, которые необходимо выполнить, а именно:

3. Проведение повторной оценки рисков с учетом вновь запланированных действий.

4. Если результаты повторной оценки показали, что запланированные действия позволяют снизить риски до приемлемого уровня, то можно приступать к выполнению запланированных мероприятий.

5. По результатам выполнения запланированных мероприятий – проведение их проверки и сверка с плановыми «Рекомендуемыми действиями». Если они совпадают, то это означает, что повторная оценка риска подтверждена.

Блок-схема процесса проведения FMEA:

Если описать работу, которая нами выполнялась по методологии FMEA в общих словах, то можно сказать, что мы, шаг за шагом, воспроизводили все действия, выполняемые производственными рабочими в процессе изготовления новой продукции или продукции с аналогичными характеристиками. При выполнении каждого шага мы оценивали риски возникновения дефекта и вероятность того, что он будет пропущен, разрабатывали предупредительные мероприятия. Отмечу, что объем проделанной работы и потраченного времени очень значительный, однако, это не бесполезно потраченное время. Если подходить к этому процессу серьезно, не допуская ошибок, то результат вас приятно удивит. Риск допустить ошибку особенно велик, когда занимаешься этим впервые. Но его можно избежать, если изучить материалы, статьи и специализированные издания по данной теме, которых достаточно много в свободном доступе. На примере нашего проекта мы смогли увидеть достаточно много «слабых мест» в производственном процессе, в конструкции рабочей оснастки, в системе менеджмента, которые могли бы повлиять на достижение поставленных целей проекта, а именно:

Таким образом, реализация мероприятий направленных на минимизацию рисков связанных с наличием этих «слабых мест», безусловно, внесла немалый вклад в успешность проекта.